Ссылки

§ 17. Механизация на предприятиях плетеной мебели

Увеличение выпуска изделий плетеной мебели определяется механизацией производственных процессов. В зависимости от степени замены ручного труда машинным механизация может быть частичной и комплексной. При частичной механизации часть операций выполняют при помощи механизмов, а часть вручную; при комплексной механизации все операции выполняют при помощи механизмов. Механизация позволяет разрешить проблемы дефицита рабочей силы, снижения себестоимости, улучшения условий труда, его обеспечения и, что особенно важно, обеспечения высокого уровня качества продукции. Однако механизация предъявляет особые, повышенные требования к качеству обрабатываемого материала, регулированию и поддержанию нужных технологических параметров работы.

Основными направлениями при решении задач повышения уровня механизации производственных процессов следует считать: совершенствование конструкции изделий с максимальной унификацией узлов и деталей; повышение технологичности конструкции деталей и изделий; максимальное применение в технологических процессах высокопроизводительных машин, механизмов и инструментов; внедрение научной организации труда.

Наиболее эффективной формой организации массового производства, выпускающего однородные изделия, является поточное производство. На большинстве предприятий применяют непрерывно-поточный метод изготовления изделий. Суть этого метода состоит в строгой последовательности перемещения обрабатываемых заготовок от одного рабочего места к другому и в том, что каждый рабочий выполняет одну определенную технологическую операцию. При этом все рабочие места и оборудование располагают последовательно по ходу технологического процесса.

Необходимое условие непрерывного потока - выполнение всех операций на потоке за один и тот же промежуток времени. Этот отрезок времени называется ритмом. Поточность - основное условие для механизации производства. В дальнейшем, с совершенствованием технологического процесса, поточные линии будут оснащать высокопроизводительным оборудованием и на их основе создавать конвейеры, полуавтоматические и автоматические линии.

В зависимости от степени механизации непрерывно-поточное производство подразделяют на три вида: ручной поток, при котором обрабатываемые заготовки передают вручную или при помощи простейших транспортных средств; поток с распределительным конвейером, представляющий собой последовательно расположенные рабочие места вдоль общего транспортирующего устройства, используемого для передачи деталей от одного рабочего места к другому; рабочий конвейер, представляющий собой поточную линию, рабочие места которой расположены на транспортирующем устройстве, т. е. при обработке не требуется детали снимать и ставить обратно на конвейер. Высшая форма организации непрерывно-поточного производства - оснащение потока автоматическими и полуавтоматическими линиями.

Основными принципами организации производства и технологического процесса механизированной фабрики лозовой мебели является: 1. Механизация прирезки лозы по размеру. 2. Применение гидротермической обработки (пропаривания) лозы перед окоркой. 3. Механизация окоривания лозы. 4. Сушка лозовых палок и прутьев в сушилках. 5. Отбеливание лозы. 6. Механизация обработки деталей, раскалывания и строжки лент. 7. Пропаривание, гнутье и сушка деталей. 8. Механизация плетения полотнищ. 9. Сборка каркасов с плетением и креплением комбинатов на конвейерах с применением вайм, шлифовальных станков и электрифицированного инструмента. 10. Механизация отделки деталей и готовых изделий. 11. Механизация транспортирования сырья и деталей.

В соответствии с принципиальной схемой прямоточного процесса на производстве должны быть организованы следующие цехи: заготовительный с отделениями прирезки, пропаривания, окорки, сушки, отбеливания и сортировки; механической обработки лозы, планок и брусков из древесины хвойных и лиственных пород, столярных плит, древесностружечных плит, фанеры клееной, пластиков и других материалов; гнутарно-сушильный; сборочный; отделочный с обойным отделением.

Технологический процесс в заготовительном цехе начинают с прирезки скомплектованных на складе сырья пачек лозы и палок по определенному размеру на универсальном кругло- пильном станке. Далее пачки по монорельсу поступают в парильные цилиндры, пар в которые подается от котлов, установленных в центральной котельной. Для пропаривания лозы с сохранением ее белого цвета требуется пар давлением 0,05 - 0,15 МПа, продолжительность пропаривания 20 мин. Для получения коричневого цвета лозы продолжительность пропаривания увеличивают до 1,5 ч. После пропарки вынутые из цилиндра прутья и палки складывают в чаны с водой, откуда они поступают на окорочные станки специальной конструкции.

Следующая стадия процесса - сушка. Для сушки лозы применяют камеры УкрНИИМОД с механическим побудителем движения воздуха (реконструированные камеры В. Е. Грум- Гржимайло). Загружают лозу в пачках со стяжками, препятствующими короблению.

Высушенная лоза из сушилок поступает на склад лозы, где ее сортируют на сортировочных площадках и увлажняют, а оттуда в цех механической обработки. Часть высушенной лозы перед складом проходит специальную камеру отбеливания.

В цехе механической обработки круглые палки и прутья проходят следующие операции: 1. Прирезку по длине в размер на круглопильном станке. 2. Раскалывание и строжку пластин на специальных станках. 3. Шлифовку и зачистку концов палок, неровностей и отщепов на них, а также планок из древесины хвойных и лиственных пород на шлифовальном станке. 4. Продольную и поперечную распиловку досок, древесностружечных плит, фанеры клееной для крышек столов и других деталей на универсальном станке. 5. Строжку на фуговальном станке. 6. Склеивание в ваймах. 7. Строжку по толщине на рейсмусовом станке. 9. Шлифовку плоскостей на шлифовальном станке.

В цехе механической обработки установлен также токарный станок для изготовления круглых и фасонных деталей из древесины.

Из цеха механической обработки палки поступают в гнутарно-сушильный цех, в котором они проходят вторичную пропарку в цилиндрах при давлении пара 0,12 - 0,14 МПа, температуре 104 - 118°С и продолжительности пропарки 20 - 40 мин и гнутье на специальных станках. Ленты и мелкий прут из цеха механической обработки поступают в сборочные цехи.

Собирают детали плетеной мебели на гвоздях с креплением их пластинами, прутьями и лентами одновременно с оплетением спинок, сидений и других комбинатов мебели. По линиям конвейеров сосредоточены ваймы, шлифовальные станки и рабочие места с электрифицированным инструментом для сверления отверстий, зачистки и шлифовки. Собирают комбинаты и каркасы в специальных ваймах, что обеспечивает строгую размерность изготовляемой мебели, а также прочность крепления узлов. Готовая мебель из сборочного цеха поступает в отделочный.

Мебель в собранном виде отделывают нитроцеллюлозными, кислотными и масляными лаками, нитроэмалями, масляными красками и другими отделочными материалами. Наиболее прогрессивная отделка в поле ТВЧ.

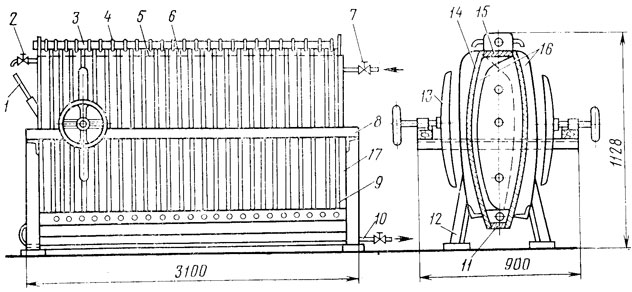

Для гнутья задних ножей стула используют гнутарно-сушильный станок (рис. 81). Заготовки задних ножек стула, предварительно прошедшие термическую обработку, укладывают в ячейки 5 гнутарного станка, накладывают обжимные шины, передвижным гнутарным приспособлением 13 прижимают к боковым стенкам 14 корпуса станка и стопорами 4 крепят шины к валику 3. Операцию повторяют до тех пор, пока все ячейки не будут заполнены. Одновременно в станок можно загружать 150 заготовок. Продолжительность сушки заготовок зависит от влажности и составляет 8 - 10 ч. Температура стенок корпуса станка 90 - 100°С при давлении 0,07 МПа. В процессе гнутья заготовки высушивают до влажности 10 - 12%.

Рис. 81. Гнутарно-сушильный станок

Станок для гнутья и сушки задних ножек стула состоит из станины, сваренной из четырех ножек 12, двух продольных 8 и двух поперечных балок. Продольные балки служат для передвижения гнутарных приспособлений 13, при помощи которых заготовки прижимают к боковым стенкам корпуса. Корпус крепят к станине; он состоит из двух выгнутых по профилю задних ножек боковых стенок 14, крышки 15, дна 11 и двух торцовых стенок 17, соединенных между собой электросваркой. Для увеличения жесткости боковых стенок корпуса через каждые 200 мм приварены ребра 16 так, что ребра левой стенки смещены на 100 мм по отношению к ребрам правой. По длине ребра жесткости соединяют тремя продольными стержнями сечением 25 мм и закрепляют гайками в торцовых стенках. Эти стержни не позволяют деформироваться боковым стенкам.

С наружной стороны к боковым стенкам приваривают ребра 6, которые образуют ячейки 5 для укладывания заготовок задних ножек. К нижней части корпуса с двух сторон приварены упорные угольники 9, в которые упираются заготовки. Прижимные шины, при помощи которых заготовка прижимается к боковым стенкам корпуса, крепят одной частью (нижней) к угольникам, а другой (верхней) - крючковыми стопорами 4 к валику 3.

Корпус испытывают на давление 0,5 МПа, рабочее давление 0,07 МПа. Пар в корпус поступает через вентиль 7. Конденсат из корпуса удаляют спускным клапаном 10. Для выхода воздуха из корпуса на время впуска пара служит кран 2. Температура нагрева контролируется термометром 1, вмонтированным в боковую стенку корпуса. На трубе, через которую подают в корпус пар, поставлен манометр. Производительность станка 250 - 300 заготовок в сутки. Описанный станок обеспечивает высокую производительность, удобен в эксплуатации.

Электростатический способ лакирования хорошо зарекомендовал себя в металлообрабатывающей промышленности. УкрНИИМОД, используя опыт металлообрабатывающей промышленности, разработал установку для отделки древесины в электростатическом поле и технологию отделки, которые внедрены на многих предприятиях.

Основным преимуществом нанесения лаковых покрытий методом электростатического распыления является то, что практически все 100% частиц распыленного лака достигают отделываемой поверхности и осаждаются на ней. Физическая сущность электростатического способа отделки основана на свойствах электростатического поля высокого напряжения заряжать отрицательным зарядом введенные в него мельчайшие частицы лака или краски и переносить их на поверхность, заряженную электрическим зарядом противоположного знака.

Электростатический метод лакирования заключается в следующем. От высоковольтного выпрямительного устройства подается высокое напряжение на электроды, из которых положительным является конвейер с отделываемыми изделиями и отрицательным - распылительное устройство. Между электродами возникает электрическое поле. Лак, подаваемый на вращающийся диск распылительного устройства, имеющего отрицательный заряд, распыляется и направляется в сторону отделываемого изделия, имеющего положительный заряд, где и осаждается. Распыление лака происходит под действием центробежной силы от вращения диска, вызывающей дробление лака, и эффекта короны, создаваемой отрицательно заряженной кромкой диска. Этот эффект обеспечивает распыление лака под действием силы электрического поля.

Для успешного нанесения лаковых покрытий на древесину электростатическим методом необходимо, чтобы изделия имели влажность не менее 8 - 10%, так как только в этом случае древесина способна проводить электрический ток. Достаточная электропроводность поверхности отделываемой древесины необходима еще и для того, чтобы электрические заряды, переносимые на нее лаком, удалялись через заземленный конвейер. Для улучшения электрических свойств древесины ее поверхностный слой увлажняют, а также используют поверхностно-активные вещества катионового типа (алкамоны).

Лакируют изделия лаками МЧ-52, НЦ-315 и др. Рабочий раствор лака МЧ-52 приготовляют по следующему рецепту. В лаковую основу в качестве отвердителя добавляют соляную кислоту в количестве 0,6 - 0,7% от массы основы. После смешивания компонентов лак доводят до рабочей вязкости 60 - 70 с по ВЗ-4 растворителем РКБ-2. Для уменьшения пожарной опасности при отделке нитроцеллюлозным лаком НЦ-315 применяют хлорированные углеводородные растворители - метиленхлорид, дихлорэтан в смеси с растворителем № 646. Добавление хлорированных углеводородных растворителей повышает нижний предел воспламеняемости нитроцеллюлозных лаков. Смесь растворителя № 646 и дихлорэтана готовят в соотношении 3:7. Этой смесью растворителей разводят нитролак НЦ-315 до рабочей вязкости 16 - 17 с по ВЗ-4.

Лакируют изделия при вращении электростатического диска с частотой вращения 900 - 100 мин-1 и напряжении на коронирующей кромке диска 90 - 120 кВ. После лакирования изделия, непрерывно перемещаясь по конвейеру, выходят из электролакировальной камеры и проходят участок свободной выдержки, длина которого 8 м, в течение 3 мин при температуре в помещении цеха 18 - 20°С. Затем они поступают в туннельную сушилку с паровым обогревом. В сушилке имеется две зоны нагрева. Температура первой зоны 35 - 40°С, второй 70 - 80°С. Ступенчатое высушивание лаковых покрытий, начиная с низких температур в начале и кончая повышенными температурами в конце сушки, дает возможность получить лаковые покрытия без образования пузырьков и шагрени.

Для более равномерного высыхания изделия в сушилке вместе с подвесками вращаются вокруг своей вертикальной оси с частотой вращения 8 мин-1 при помощи резиновых роликов, насажденных на подвески и перемещающихся по направляющим уголкам.

После сушильной камеры изделия направляют на повторное лакирование или на второй конвейер, где они проходят участки свободной выдержки и досушивания в течение 10 мин при температуре помещения цеха 18 - 20°С. Затем изделия снимают с подвесок конвейера в месте разгрузки.

Техническая характеристика установки

Габаритные размеры мм (длина х ширина X высота), мм. . . 28 000х6000х4000

Продолжительность цикла отделки, мин. . . . . . . . . . . . . . 31

Скорость движения конвейеров, м/мин. . . . . . . . . . . . . . 2,9

Число подвесок, шт. . . . . . . . . . . . . . . . . . . . . . . 130

Тип высоковольтно-выпрямительного устройства. . . . . . . . . В-140-5-2

Число обслуживающего персонала, чел. . . . . . . . . . . . . . . 4

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'