Ссылки

§ 10. Технологическое оборудование

В производстве плетеной мебели применяют оборудование для гидротермической и механической обработки материалов, станки для плетения, специальный инструмент.

Бак служит для замочки прута. Изготавливают его из дерева или металла, овальной или прямоугольной формы. Длина овала несколько больше длины закладываемых прутьев и составляет 2 - 3 м, высота бака около 1 м. Котел или жестяной бак длиной до 2,5 м применяют для проварки прутьев и палок. К котлу прикрепляют прочные железные стержни, которые поддерживают его над топкой. Внутри котла на расстоянии 10 - 15 см от верхней кромки на длинных стенах крепят 3 - 4 пары металлических ушек, под которые закладывают поперечные планки, удерживающие прутья от всплывания наверх.

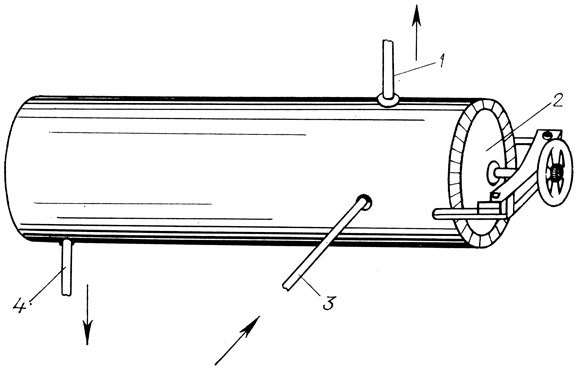

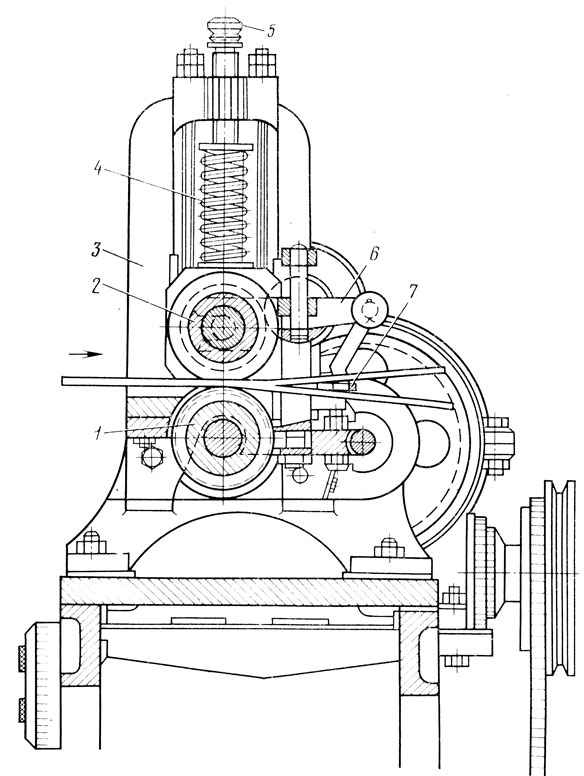

Рис. 35. Цилиндр для пропаривания лозы

Цилиндр для пропаривания лозы (рис. 35) используют для гидротермической обработки лозовых прутьев и палок. Ее начинают с пропаривания прутьев в герметически закрытых цилиндрах. В них же пропаривают палки перед гнутьем. Через приемное отверстие с крышкой 2 со спиральным затвором, снабженным зажимным устройством, лозу в виде снопа, стянутого кассетой, загружают в цилиндр. Крышка на шарнире, закрывается плотно за счет асбографитовой набивки со свинцовой прокладкой. Через вентиль трубы 3 пар с параметрами, заданными режимом, подается в цилиндр. Обратная труба 4 с конденсационным горшком во время пропаривания пропускает конденсат, закрывая выход пару стержнем поплавка горшка. Перед открыванием крышки цилиндра задержавшийся в нем пар выпускают через трубу 1 или через обвод конденсационной магистрали, если горячую воду в дальнейшем используют. Вентиль трубы 1 открывают также в случае необходимости срочного выпуска пара из цилиндра. На каждом цилиндре монтируют манометр. Обычно цилиндры группируют батареями по 2 - 3 шт. в каждой.

| Технологическая характеристика лозопарильного цилиндра | №1 | №2 |

| Полезная вместимость (при среднем коэффициенте загрузки 0,19), пл. м3 | 0,275 | 0,100 |

| Производительность за смену, пл. м3 | 3,46 | 0,89 |

| Давление пара, МПа | 0,5 | 0,15 |

| Расход пара, при р = 0,15 МПа, кг/ч | 12 | 7,5 |

| Внутренние размеры, мм: | ||

| длина | 3000 | 2500 |

| диаметр | 800 | 500 |

| Габаритные размеры, мм: | ||

| длина | 3350 | 2830 |

| ширина | 1280 | 690 |

| высота | 1571 | 1273 |

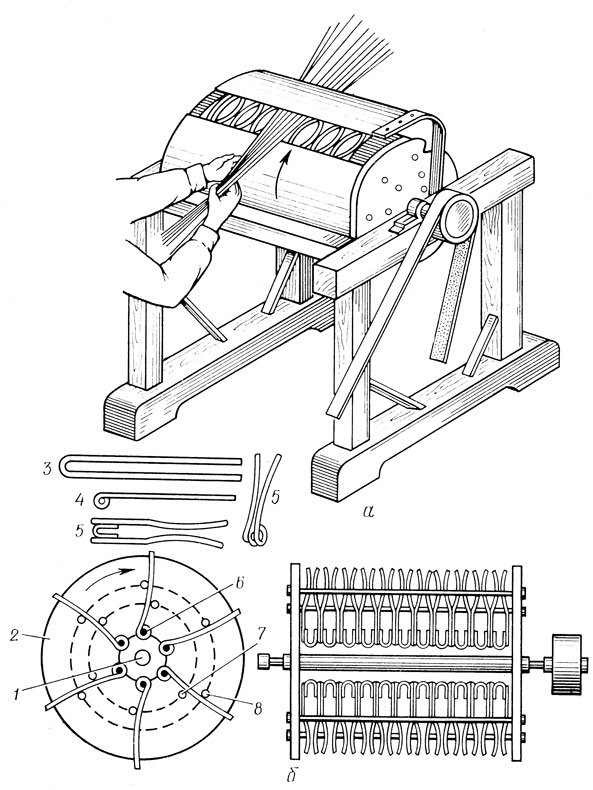

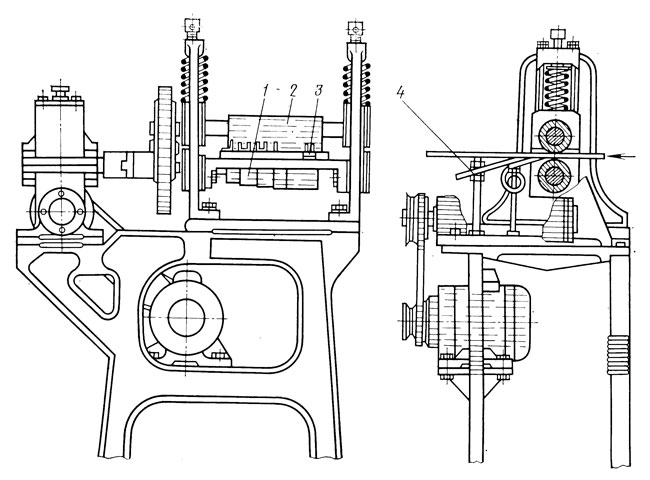

Станки для механической окорки прута. Лучший из них - станок барабанного типа, общий вид которого показан на рис. 36, а. Станок можно изготовить на месте в механической мастерской. Он состоит из металлической или деревянной станины, на которой смонтирован барабан с щемилками из стальных круглых прутьев. Главная часть станка - барабан (рис. 36, б). Он состоит из вала 1 и дисков 2. В дисках закреплены по трем окружностям металлические стержни для установки щемилок. Щемилки изготовляют из стальных прутьев. Прут 3 перегибают пополам, согнутую часть загибают в кольцо 4, которым щемилка будет надета на один из стержней диска. Петлю согнутого кольца располагают в середине между концами прутьев щемилки 5. После этого стальному пруту придают форму, показанную на диске и барабане.

Рис. 36. Станок для механической окорки прута

Насадочные стержни 6 малой окружности и опорные стержни 7 средней окружности имеют концы с шейками. Расстояние между шейками равно расстоянию между дисками барабана. На стержни, расположенные по малой окружности, насаживают щемилки, выпуклой стороной в направлении движения барабана. Щемилками заполняют все расстояние между дисками. Опорные стержни средней окружности располагают с выпуклой стороны стержней щемилок. Нажимными стержнями 8 большой окружности стягивают диски барабана. Их располагают с противоположной вогнутой стороны щемилок. Стержни 8 на концах имеют резьбу для навинчивания гаек при скреплении барабана. Концы щемилок выступают выше ряда стержней большой окружности и при работе охватывают прутья. Концы должны быть туго зажаты и пружинить, сжимая поданные на гребенку прутья, с которых они срывают кору.

Барабан станка вращается от двигателя или электромотора со скоростью 400 - 600 мин-1. Направление вращения барабана показано на рисунке стрелкой. Спереди барабан закрывают цилиндрическим кожухом, а сверху козырьком. В открытую часть между кожухом и козырьком барабана на гребенки щемилок подают пучки прутьев.

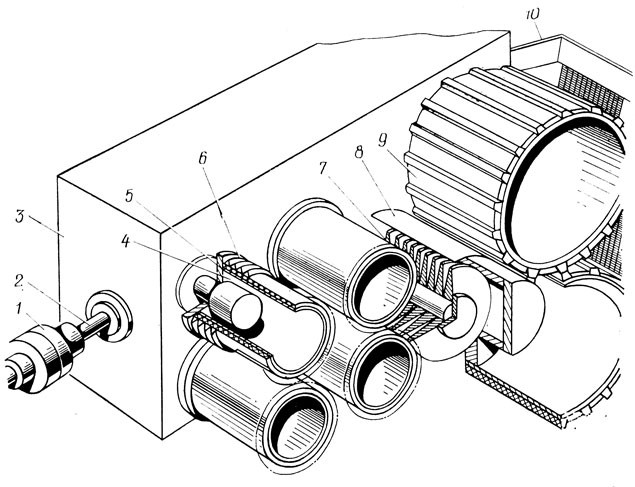

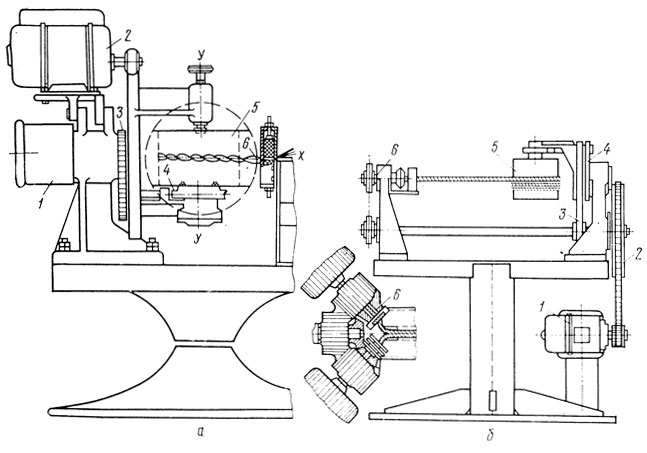

Станок ЛЗ-4 для окорки ивовых прутьев (рис. 37) приводится в движение двигателем через эластичную муфту 1 и вал 2. В коробке 3 смонтированы червячные передачи, обеспечивающие движение всех рабочих механизмов станка. Первые две пары вальцов 4 идентичны по конструкции и служат для первичной обработки прута (уменьшение плотности коры). Они представляют собой консольные полые барабаны, покрытые слоем эластичной резины 5, поверх которой намотана длинная спиральная пружина 6 диаметром 8 мм.

Рис. 37. Станок ЛЗ-3 для окорки ивовых прутьев

Поверхность первых четырех вальцов представляет собой пружинный панцирь на эластичной основе. За пружинными вальцами по ходу прута установлен дисковый валик 7, на который насажены отдельные диски, образующие конусные щели, сужающиеся к центру валика. Над ним смонтирован отражатель 8, направляющий прутья в транспортирующие вальцы 9, представляющие собой консольные полые барабаны, покрытые рифленой резиной. После транспортирующих вальцов установлена щетка 10, выполненная из спиральных пружин диаметром 6 - 8 мм. Лозовые прутья по одному или несколько штук подают в первые пружинные вальцы 4. Благодаря большому числу мелких выступов и впадин на поверхности вальцов прут активно обминается, что способствует хорошему разрушению коры без повреждения древесины. Поскольку каждая пружина I вминается самостоятельно, можно обрабатывать несколько прутьев одновременно.

Прут, проходя через отражатель на конусные щели между дисками, скорость которых значительно меньше, чем транспортирующих вальцов, и натягиваясь, углубляется в щели, где ранее ослабленная кора легко снимается. Окончательно обрабатывают прут на пружинной щетке. Станок обслуживают двое рабочих. Механизация процесса окорки прутьев повышает производительность труда в 4 - 5 раз.

| Техническая характеристика станка ЛЗ-4 | |

| Производительность, кг/смена | 500 - 600 |

| Число одновременно обрабатываемых прутьев, шт. | 4 - 5 |

| Диаметр, мм: | |

| прутьев | 4 - 15 |

| вальцов | 150 |

| Частота вращения дисков, мин-1 | 150 |

| Диаметр дисков, мм | 300 |

| Электродвигатель: | |

| мощность, кВт | 2,1 |

| частота вращения, мин1 | 1410 |

| Габаритные размеры, мм | 1600x550x900 |

| Масса, кг | 520 |

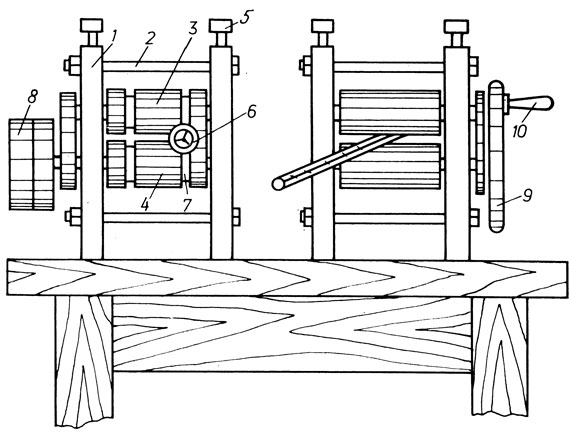

Шиф служит для раскалывания прута на секторы, а также для строжки пластей и кромок лент механизированным способом. Он представляет собой комбинацию колунка, шофа и шмола (рис. 38). Шиф - небольшой станок, который закрепляют на устойчивом рабочем столе или на специальной станине. Между двумя стойками 1, стянутыми болтами 2, установлены нижний 4 и верхний 3 валики. Нижний валик вращается в неподвижной втулке, а верхний установлен в подвижные втулки, которые передвигаются вверх и вниз по пазам станины. Вверх втулки толкают установленные под ними пружины, которые сверху сжимаются винтами 5. Таким образом регулируется ширина паза между валиками при прохождении между ними прутьев с различной толщиной концов.

Рис. 38. Шиф

Валики вращаются в разные стороны, в результате чего материал затягивается и проталкивается вперед. С обратной стороны устанавливают приспособления для обработки материала. Для раскалывания прута устанавливают патрончики 6, внутри которых закреплены в виде розетки стальные ножи-колунки. Патрончики устанавливают так, чтобы центр колунков находился против желобков 7 на валиках. Прут подают в желобок. Он проталкивается в патрончик и раскалывается на столько частей, сколько в патрончике колунков.

Для строжки пластей лент применяют валики без желобков или подают материал на плоские места валиков с желобками. Вместо патрона со стороны выхода из валиков материала устанавливают против паза во всю длину валиков стальной нож, как в шофе. Нож устанавливают фаской кверху. Срезаемая стружка идет сверху ножа, а строганая лента снизу. Ширину паза снизу ножа оставляют равной толщине строганых лент. Ширину паза регулируют зажимными винтами. Для строжки кромок у лент устанавливают ножи, как и в шмоле, поперек паза.

Станок может работать от электродвигателя, для чего на его вал насаживают шкив 8. Потребляемая мощность 0,3 - 0,5 кВт. Для работы вручную вместо шкива устанавливают маховое колесо 9 с рукояткой 10.

Станок для раскалывания лозовых палок СЛ-1 (рис. 39) служит для раскалывания лозы на ленты. При конструировании использована схема лозокольного станка с ручным приводом, замененным в новой конструкции индивидуальным электромотором, который через червячный редуктор сообщает движение валикам 1 и 2, подающим лозовую палку на раскалывающий сменный нож 7.

Рис. 39. Станок для раскалывания лозовых палок СЛ-1

Нижний валик 1 укреплен неподвижно; подшипники верхнего валика могут в зависимости от толщины обрабатываемого сырья, перемещаться по вертикальным направляющим 3. Валики прижимаются спиральной пружиной 4. Усилие пружины регулируется винтом 5. Валики связаны между собой системой шестерен, позволяющих передавать вращение при переменном центровом расстоянии. Раскалывающий нож, соединенный с верхним валиком системой 6 рычагов, фиксируется в положении, требуемом толщиной обрабатываемой палки. Внедрение в производство лозокольного станка в 12 раз уменьшает трудозатраты на раскалывание палок для изготовления лент на плетение.

| Техническая характеристика станка СЛ-1 | |

| Производительность, м/смена: | |

| при работе на первой скорости | 5 600 |

| " " " второй скорости | 11 200 |

| Диаметр раскалываемых палок, мм | 10 - 12 |

| Скорость подачи палок, м/с: | |

| первая | 0,45 |

| вторая | 0,90 |

| Частота вращения подающих валиков, мин-1: | |

| n1 | 117 |

| n2 | 234 |

| Редуктор червячный | i = 25 |

| Электродвигатель АОЛ-31-4: | |

| мощность, кВт | 0,6 |

| частота вращения, мин | 1410 |

| Габаритные размеры, мм | 850x475x1200 |

| Масса, кг | 135 |

Станок для строгания лент по плоскости и кромке (рис. 40) аналогичен по конструкции станку для раскалывания палок. Нижний валик 1 выполнен ступенчатым, что позволяет снимать стружку различной толщины, а верхний подвижный валик 2 находится под давлением пружины. Нож 4 устанавливают на кронштейнах, конструкция которых позволяет регулировать положение его по высоте и по углу наклона. На станке смонтировано также приспособление 3 для строгания лент по кромкам, состоящее из двух ножей, вертикально поставленных под небольшим углом. Лента, протягиваемая валиками и направляемая рабочим, обрабатывается одновременно по двум боковым кромкам для получения параллельных граней. Обрабатывают на станке предварительно расколотую лозу. Применение лозострогального станка в 9 раз уменьшает трудозатраты, требуемые на строжку лент.

Рис. 40. Станок для строгания лент по плоскости и кромке

Станки для плетения рогозового канатика предназначены для первичного и вторичного плетения (рис. 41). Укрепленный на станке 1 электромотор 2 через зубчатую передачу 3 и червячную 4 сообщает вращательное движение планетарному механизму станка вокруг горизонтальной оси х - х, а также вокруг вертикальной у-у барабану 5 (рис. 41, а). Стрелки канатика, проходя через отверстие 6, закручиваясь от движения вокруг оси х - х, навиваются на вращающийся барабан 5.

Рис. 41. Станок для плетения рогозового канатика: а - первичного; б - вторичного

| Техническая характеристика лозострогального станка ЛC | |

| Производительность, м/смена: | |

| при работе на первой скорости | 3500 |

| " " " второй скорости | 6300 |

| Скорость подачи, м/с: | |

| первая | 0,54 |

| вторая | 0,97 |

| Частота вращения подающих валиков, мин-1: | |

| n1 | 138 |

| n2 | 249 |

| Клиноременная передача | двухступенчатая |

| Передаточное число | i = 25 |

| Электродвигатель AOЛ-21/4: | |

| мощность, кВт | 0,27 |

| частота вращения, мин-1 | 1400 |

| Габаритные размеры, мм | 800x415x1200 |

| Масса, кг | 123 |

| Производительность, м/мин | 4,2 |

| Частота вращения наматывающего барабана, мин-1 | 300 |

| Длина канатика, наматываемого на бобину, м | 20 |

| Электромотор УЛ-061: | |

| мощность, кВт | 0,12 |

| частота вращения, мин-1 | 5000 |

| Габаритные размеры, мм | 1600x500x1145 |

| Масса, кг | 100 |

Вторичное плетение проводят на станке, на котором предварительно полученные составляющие закручиваются друг с другом, превращаясь в "деловой" канатик для плетения и оп- летания деталей мебели (рис. 41,б). Электромотор 1 через клиноременную передачу 2 сообщает движение зубчатым передачам 3 и 4, приводящим в движение барабан 5 вокруг оси канатика и своей оси, а также коническим зубчаткам планетарного механизма 6. Первичный канатик двумя ветвями проходит через осевые отверстия в зубчатках планетарного механизма, имеющих разноименное вращение и, закручиваясь, навивается на ось барабана под влиянием сил, возникающих от вращения барабана вокруг своей оси и оси канатика.

| Производительность, м/ч | 140 |

| Диаметр барабана, мм | 200 |

| Частота вращения барабана, мин-1: | |

| вокруг оси канатика | 175 |

| " " барабана | 3,7 |

| Частота вращения шпинделей, мин-1 | 280 |

| Электродвигатель AOЛ-4: | |

| мощность, кВт | 0,27 |

| частота вращения, мин-1 | 1400 |

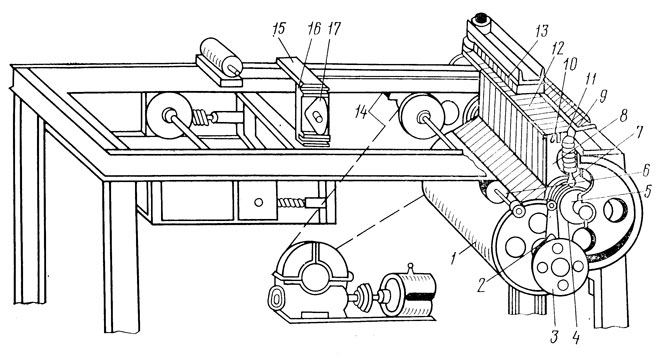

Станок для плетения лозовых полотнищ (рис. 42) позволяет механизировать процесс плетения лозовой мебели. В нем использован принцип обычных ткацких станков, причем отсутствует поперечное возвратно-поступательное движение и челнок. Уточные ленты подают с торца полотнища. Они продвигаются вдоль основы и уплотняются одним движением при помощи конвейера с гребенками. Лозовые ленты вкладывают в зев (уток), образованный нижними и верхними лентами основы. Дальнейшее движение лент и уплотнение полотнища происходит автоматически.

Рис. 42. Станок для плетенных лозовых полотниц ЛП

Станок состоит из следующих основных узлов: барабана, механизма перемещения основных нитей, продвижения и уплотнения утка, механизма натяжения цепи и укрепления свободных концов лозовых лент основы. Барабан является подвижным копиром, от положения кулачков на обечайке которого зависит рисунок сплетаемого полотнища. Барабан 1 имеет вал и две щеки с приваренной к ним обечайкой. В обечайку по ее поверхности вставляются кулачки 6, которые в зависимости от принятого рисунка полотнища могут выдвигаться и опускаться по резьбе на их стержнях; положение стержней фиксируется контргайками. К левой щеке барабана прикреплено храповое колесо 3 с шагом, равным шагу размещения линий кулачков на барабане.

Рядом с барабаном на станине крепится тяга 7, опирающаяся на кулачную шайбу 4. Тяга имеет направляющую и пружину, возвращающую ее в исходное положение. На станке также размещена собачка 2, фиксирующая положение барабана.

Механизм перемещения основных нитей предназначен для изменения их взаимоположения в соответствии с расположением кулачков на барабане. Механизм включает в себя рычаги 8 (100 шт.) по числу основных нитей. Одно плечо рычага касается кулачка барабана, а второе оснащено захватом 10, входящим в зацепление с зубом наконечника 12. Рычаги сидят на общей оси и подпружинены специальным устройством, прижимающим каждый рычаг к барабану.

Механизм перемещения основных нитей включает также постоянный магнит 13 с механизмом подъема и опускания его и наконечника 12, надеваемые на каждую из основных нитей. В нижнем положении наконечники фиксируются от продольного перемещения на планке 11. Постоянный магнит поднимается вверх под действием кулачной шайбы 4 и опускается вниз при помощи пружины тяги 7 и собственной массы.

Механизм продвижения и уплотнения утка представляет собой конвейер с двумя парами звездочек на ведущем и ведомом валах и двумя цепями Галля 14, с которыми взаимодействует каретка 15 с гребенкой для прибивки утка. Каретка имеет устройство 16 для замыкания с нижней или верхней ветвью конвейера что достигается передвижением кулачка прижима 17 вверх или вниз. Механизм натяжения цепи - типовой и на схеме не изображен. Крепление свободных концов лент лозы осуществляется прижатием их эксцентриковым барабаном к столику с резиновой накладкой.

Движение от электромотора через редуктор при помощи цепной передачи сообщается главному валу станка. От него через цилиндрическую передачу движется ведущий вал конвейера. Кулачные шайбы, насаженные на главном валу (с левой стороны), взаимодействуют с роликом рычага, поворачивающего на один шаг барабан станка, а также тягу с пружиной, поднимающую и опускающую постоянный магнит.

Работа станка. Станок может выполнять плетение любого рисунка, периодически повторяющегося через каждые 0,5 м. Наладку на рисунок производят при помощи специальных кулачков 6. Выставленные определенным образом кулачки фиксируются в данном положении контргайками. Основные нити с надетыми на них наконечниками укладывают в гнезда станины. Наконечники укладывают так, чтобы они своими выступами фиксировались в продольном направлении на поперечной планке 11. При этом рычаги, находящиеся на выступах кулачков, своими захватами зацепляются с наконечниками. В этот момент постоянный магнит находится вверху.

После включения пусковых кнопок (на станке предусмотрено двухкнопочное включение с целью обеспечения безопасности) постоянный магнит опускается, захватывает свободные наконечники и поднимает их верх. Наконечники, находящиеся в зацеплении с рычагами остаются внизу. Рабочий берет лозу из ящика и закладывает ее в зев, образованный верхними и нижними лозинами основы, после чего включает кнопки.

Конвейер, прийдя в движение, гребенками планки увлекает лозу вдоль основы и доводит ее до упора, после чего срабатывает механизм реверса и гребенки возвращаются в исходное положение. Кулачковая шайба 5 нажимает ролик рычага и поворачивает барабан на один шаг. В дальнейшем движение шайбы 4 через тягу 7 поднимает постоянный магнит, срабатывает кнопка "Стоп" - цикл закончен.

| Производительность станка, м/смена | 14 |

| Привод - индивидуальный электродвигатель типа А-31: | |

| мощность, кВт | 1,7 |

| частота вращения, мин-1 | 1440 |

| Заправка станка | ручная |

| Включение станка | кнопочное |

| Габаритные размеры, мм | 3300x1000x1100 |

| Масса, кг | 550 |

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'