Ссылки

Глава 3. Технология изготовления плетеной мебели

§ 9. Общие сведения о технологическом процессе и организации производства плетеной мебели

Производство изделий на предприятии состоит из процесса непосредственной обработки материала (прирезки, пропаривания, окорки, сушки, отбеливания, гнутья, плетения, сборки, отделки и т. д.) и сопутствующих ему процессов: хранения материалов на складах, контроля качества, обеспечения рабочих мест материалом, инструментом, энергией, вспомогательными материалами, учета продукции, организации и управления производством.

Технологический процесс производства всего изделия - это совокупность технологических процессов обработки отдельных деталей, процессов их сборки в изделие и обработки собранного изделия.

Технология данного производства - это научно и практически обоснованная система методов и приемов, применяемая для превращения сырья в готовую продукцию. Таким образом, технологию производства плетеной мебели следует определить как научно и практически обоснованную систему методов и приемов обработки древесных материалов для изготовления из них плетеной мебели. Технология производства плетеной мебели как учебная дисциплина является наукой о наиболее рациональных способах изготовления изделий плетеной мебели из древесных материалов.

Технологический процесс изготовления плетеной мебели неоднороден. Он включает не только механическую обработку древесины резанием, строганием, гнутьем, механическое соединение деталей при помощи столярных вязок, винтов, но и физические процессы нагрева и сушки древесины, склеивания и отделки, где возникают и химические явления. Технологический процесс изготовления плетеной мебели может быть разделен на несколько этапов, встречающихся на каждом предприятии плетеной мебели в той или иной последовательности.

Сырьем для изделий плетеной мебели служат древесные материалы в виде прутьев ивы 1 - 4-летнего возраста, пиломатериалов и заготовок хвойных и лиственных пород, древесностружечных, древесноволокнистых или столярных плит, фанеры клееной, шпона лущеного и строганого, гнутоклеенных заготовок. Применяют эти материалы в производстве обязательно в сухом виде.

Заготовка сырья - первая стадия технологического процесса в производстве плетеной мебели. Затем заготовленное сырье обрабатывают, т. е. в заготовительном цехе прирезают скомплектованные на складе сырья пачки лозы и палок по определенному размеру.

После прирезки пачки лозы и палок подготавливают к окорке - очистке от коры. Прутья, срезанные в период сокодвижения и не потерявшие первоначальной влажности, легко очищаются от коры без дополнительной обработки. Прутья, срезанные в осенне-зимний период, перед окоркой требуют специальной дополнительной обработки, которую проводят холодным или горячим способом. При холодном способе обработки прутья замачивают в холодной воде, чтобы вызвать в них сокодвижение. При горячем - их проваривают или пропаривают, чтобы кора легко отделялась от древесины. После дополнительной обработки прутья и палки складывают в чаны с водой, откуда они поступают на окорку.

Сушка - следующая стадия технологического процесса. Высушенную лозу сортируют по длине и толщине. Часть ее перед поступлением на склад проходит специальную обработку - отбеливание. Во многих случаях применение круглого прута в плетеных изделиях нецелесообразно, поэтому прутья разделывают на пластины и тонкие ленты раскалыванием. Затем пласти и кромки лент, а также пластины строгают.

Механическую обработку древесных материалов на станках начинают с раскроя, т. е. разрезания досок, фанеры, столярных и древесностружечных плит и других материалов на отрезки определенных размеров, из которых строганием, фрезерованием и другими операциями получают нужные детали. Такие отрезки называют черновыми заготовками. При раскрое древесных материалов на заготовки необходимо добиваться наиболее рационального использования сырья, по качеству отвечающему установленным требованиям.

Раскроенные заготовки проходят две стадии механической обработки. На первой заготовки строгают с четырех сторон и оторцовывают для придания правильной геометрической формы и точных размеров. Эту стадию называют механической обработкой черновых заготовок. В результате ее выполнения получают чистовые заготовки. На второй стадии на заготовках нарезают шипы и проушины, сверлят в них отверстия, выбирают гнезда и шлифуют. Эту стадию называют механической обработкой чистовых заготовок. В результате ее выполнения получают готовые детали.

Описанные стадии превращения заготовок в готовые детали характерны только для цельных заготовок. Составные (клееные) или фанерованные заготовки проходят еще одну стадию - склеивание или фанерование, причем сначала выполняют склеивание и фанерование, а затем окончательную механическую обработку заготовок. Палки после машинной обработки поступают в гнутарно-сушильное отделение, где они проходят процессы повторной пропарки, гнутья и сушки.

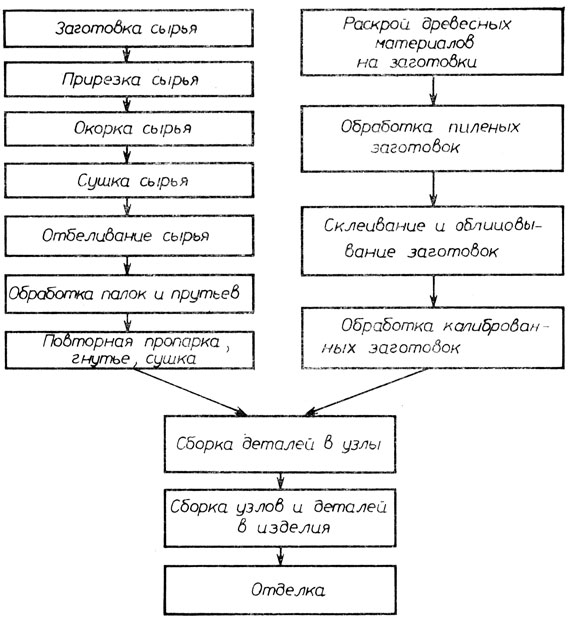

Сборку изделий из готовых деталей также можно разделить на стадии. Первая из них - сборка деталей в узлы: рамки, щиты, коробки. Такие узлы, прежде чем собирать в изделия, обрабатывают для уничтожения провесов, выверки размеров и, если необходимо, сверления гнезд, отборки профилей и т. д. Последовательность дальнейших стадий технологического процесса может быть различной. Возможна сначала сборка подготовленных узлов в изделие, а затем отделка собранного изделия, и, наоборот, сначала отделка узлов и деталей, а затем уже сборка их в изделие. Общая структура технологического процесса производства плетеной мебели показана на рис. 34.

Рис. 34. Схема технологического процесса производства плетеной мебели

Каждая стадия обработки в свою очередь может быть разделена на отдельные технологические операции. Операцией называется часть технологического процесса. Она является первичной единицей деления его в данном производстве и состоит из различных рабочих приемов обработки детали или изделия. Собирать изделия можно на одном рабочем месте (как одна операция) и на различных рабочих местах.

Рабочим местом называется участок цеха, занятый станком, верстаком, приспособлением, материалами и инвентарем, используемым рабочим при выполнении операции. Каждая операция может быть разделена на части, число и состав которых изменяется в зависимости от характера и объема операции.

Технологический процесс в большинстве случаев представляет собой последовательную обработку детали не на одном, а на разных рабочих местах и станках. Таким образом, технологические операции обычно чередуются с транспортными, и деталь постепенно передвигается к станкам и рабочим местам, на которых выполняют последующие операции. Движение всей массы обрабатываемых деталей по станкам и рабочим местам данного производства называется производственным потоком. Время, в течение которого сырье и материалы находятся в производственном процессе до получения из них готовых изделий, называется производственным циклом.

Время, в течение которого изделие подвергается обработке, называется продолжительностью производственного цикла и определяется в месяцах, днях, часах или минутах и состоит из рабочего периода и времени перерывов в производстве. Рабочий период состоит из времени выполнения технологических операций, времени выполнения вспомогательных операций и времени искусственной сушки древесины. Время перерывов в производстве складывается из времени технологических перерывов и времени организационных перерывов. К технологическим перерывам относится время выдержки деталей после сушки, склеивания, плетения, отделки, а к организационным - время на хранение деталей у рабочих мест, перерывы, связанные с режимом рабочего времени, перерывы по организационным причинам (отсутствие сырья, электроэнергии, инструмента и др.).

Продолжительность технологического цикла партии деталей по всем операциям технологического процесса зависит от вида движения изделий, который может быть последовательным, параллельным, параллельно-последовательным (смешанным). При последовательном технологическом процессе все детали обрабатывают последовательно и каждая последующая операция начинается после выполнения предыдущей. При параллельном технологическом процессе каждую деталь после прохождения одной операции сразу передают на другую, не ожидая окончания обработки всей партии. При параллельно-последовательном (смешанном) технологическом процессе обработка партии деталей на каждой последующей операции начинается раньше, чем закончится обработка всей партии на предыдущей операции, т. е. передача деталей с операции на операцию происходит частями, а обрабатываемая часть партии одновременно проходит несколько операций.

Самый короткий технологический цикл наблюдается при параллельном технологическом процессе. Сокращают производственный цикл, применяя передовую технологию, производительное оборудование и приспособления, новые материалы, специализацию, унификацию и взаимозаменяемость деталей, а также улучшая режимы работы и организацию производства.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'