Ссылки

4. Сборка деталей и узлов

Процесс сборки столярного изделия включает две стадии: сборку и обработку отдельных частей изделия и сборку из готовых частей целого изделия.

Подготовка к сборке заготовленных деталей заключается в комплектовании заготовок, проверке их размеров, правильности соединений, устранении недоделок и частичной отделке. Перед сборкой деталей, полученных путем ручной обработки, обычно требуется подрезать шипы и в особенности заплечики, снять фаски у брусков, филенок и шипов, зачистить в нужных местах лицевые поверхности, зафанеровать филенки и бруски, отшлифовать и отделать их в необходимых случаях. Объем этих работ зависит от качества и точности заготовки.

Порядок и приемы сборки, а также и последующей обработки зависят от вида узла (комбината), способа соединения деталей и их заготовки, а также от наличия тех или иных сборочных приспособлений и инструментов.

Сборку производят в обычных и в специальных сборочных верстаках, а также в различных ваймах. Осуществляется она в три приема: вначале детали собирают насухо, без клея, и при этом подгоняют их одну к другой, делая соединение более плотным, а узел (комбинат) правильным по размерам и углам. Затем (после разборки) детали в нужных местах зачищают и шлифуют, а в некоторых случаях и отделывают, после чего окончательно собирают их на клею. При изготовлении деталей с соблюдением допусков и посадок сборка производится только на клею.

Сборка дощатых щитов представляет уже описанное ранее склеивание. При сборке дощатого щита неизбежны провесы в соединениях делянок как в плоскости, так и в торцах щита, вследствие чего он не имеет правильной формы и точных размеров и требует последующей обработки.

Обработка дощатого щита вручную состоит в том, что сначала выравнивают фуганком провесы на лицевой стороне, затем строгают обратную сторону под рейсмус, пользуясь, в зависимости от толщины снимаемого слоя древесины, шерхебелем, рубанком и фуганком. После этого фугуют лицевую кромку, расчерчивают длину и ширину шита и опиливают его в размер. Рубанком застрагивают торцы и кромки, а при надобности делают и фигурную обработку зензубелем или калёвкой.

Каркасные щиты собирают и обрабатывают подобно рамкам.

Рамки необходимо собирать насухо, так как в ряде случаев из-за неточности обработки деталей соединения могут оказаться неплотными. До закрепления такие соединения следует припасовать (подогнать). В местах, где обнаружены излишки, препятствующие плотности соединения, их срезают остро отточенной стамеской, а в изделиях простых или на внутренних сторонах - ножовкой с мелким зубом. Пропиливать соединения пилой - весьма удобный и производительный прием подгонки.

Перед склеиванием бруски сколачивают с шипов так, чтобы они могли держаться на концах шипов, и открытую часть шипов, гнезд и проушин смазывают горячим клеем. Затем бруски снова набивают на шипы, раму сжимают в вайме или в сборочном верстаке, проверяя при этом плотность соединений и правильность расположения деталей и самого комбината.

Сборка фанерованных рамок (стенок шкафов, письменных столов, тумбочек, подъящичных рамок, крышек и т. п.) насухо производится обычно в такой последовательности: застрагивают двойным рубанком и шлифуют все внутренние стороны брусков и филенок до получения чистой поверхностиДсколачивают рамку без филенок и сжимают до получения плотного смыкания соединений, после чего, сняв с Шипов один из продольных брусков, вставляют филенки, делая при надобности подгонку.

Бруски для фанерованных рамок можно подготовлять частично в процессе заготовки, фанеруя внутренние стороны брусков и наклеивая брусочки на кромку притворов до зарезки шипов и выборки пазов. Так же оклеивают лицевые стороны филенок. Выполнение соединений у фанерованных деталей требует большой точности обработки во избежание образования провесов,

устранение которых затруднительно из-за малой толщины фанеры. Поэтому чаще всего фанеруют уже собранные рамки (за исключением филенок).

Угловые соединения комбинатов мебельных изделий, как правило, закрепляют только на клею, и поэтому собранный и запрессованный комбинат оставляют в таком положении до высыхания клея. Иногда шипы закрепляют при помощи расклинивания, которое производится одновременно со склеиванием.

При сборке рамок пользуются верстаком, сжимами, цвингами или специальными сборочными приспособлениями.

Рамку после склеивания обрезают в размер по длине и ширине лучковой пилой и острагивают двойным рубанком. При зачистке кромок строгают от угла во избежание отколов древесины. Рамку шлифуют со всех сторон, для того чтобы получить гладкие поверхности и удалить провесы (выступы поверхности одного бруска над поверхностью другого), часто образующиеся от неточности зарезки шипов.

Сборку ящика начинают с того, что собирают детали насухо и подгоняют при этом все соединения. Затем производят окончательную сборку на клею, расклинивая шипы и проверяя ее правильность; у ящика с дном вставляют полик. Дно вставляют после высыхания клея, а затем ящик влаживают, т. е. подгоняют ширину ящика соответственно ширине ящичного проема в изделии, острагивая двойным рубанком.

Сборка фанерованного ящика отличается от сборки простого тем, что после склеивания ящика до пригонки по месту застрагивают его лицевую сторону, наклеивают на нее тонкую дощечку или фанеру ценной породы, а затем после высыхания клея и зачистки провесов фанеры ящик влаживают.

Если нужна подрезка, ее делают не расколачивая вязки: пропускают стамеску в промежуток между шипами и подрезают выступающую грань. Подрезают поперек волокон или немного наискось, но не вдоль волокон, так как при подрезке вдоль волокон труднее сделать правильную и плотную подгонку.

В случае образования щелей в соединениях и невозможности устранить их подгонкой нужно прибегнуть к расклиниванию, выполняемому при окончательной сборке на клею. Расклинивают проушины, а не шипы, для чего стамеской делают надкол по середине шипа и в него ставят смазанный клеем клинышек.

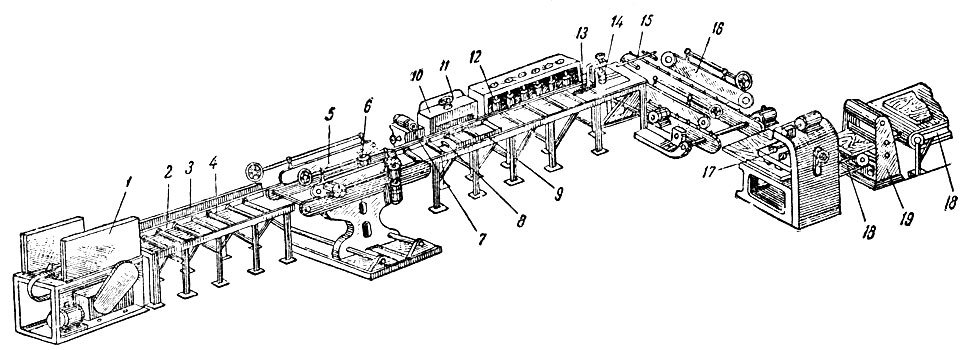

Рис. 234. Автоматическая станочная линия по обработке и фанерированию щитовых узлов мебели: 1 - загрузочное устройство; 2 - роликовый стол; 3 - направляющая линейка; 4 - направляющие ролики; 5 - двухпильный концеправнитель; 6 - фрезер; 7 - клеенамазочный станок; 8 - рычаг золотника; 9 - автоподатчик; 10 - магазин полос фанеры; 11 - пневмоцилиндр; 12 - прокатные ролики с электроподогревом; 13 - направляющая линейка; 14 - фрезер; 15 - автоперегрузчик; 16 - двухпильный концеравнитель; 17 - сверлильно-пазовальный станок; 18 - ленточный транспортер; 19 - шлифовальный станок

Автоматическая станочная линия по обработке и фанерованию щитовых узлов мебели показана на рис. 234.

Загрузочное устройство имеет съемные планки цепи, устанавливаемые в зависимости от длины обрабатываемого щита. Магазин вмещает по высоте 16 щитов толщиной по 25 мм.

Щипы поступают зафанерованные по пластям и укладываются между подвижной и неподвижной стенками магазина; отсюда они подаются цепью с подающими планками на станину с роликовыми опорами. Направляющая линейка дает надлежащее направление движения щитам, поступающим на двухпильный концеравнитель, где происходит опиловка щитов по ширине с двух продольных сторон и далее фрезерными головками производится фрезерование передней и фальцевание задней кромок.

За фрезером расположен роликовый клеемаз, смазывающий клеем фанеруемые кромки, и автопо-датчик, перемещающий щит с ускоренной подачей к магазину, загруженному полосками ножевой фанеры Здесь под действием пневмосистемы магазин с большой скоростью и силой подает фанеру на смазанную клееем кромку щита. Приклеив фанеру, магазин автоматически возвращается в исходное положение.

Продвигаемый щит проходит обкаточные ролики с электрическим обогревом и электроутюг, нагретые до 120°, где происходит притирка с одновременной просушкой фанерованной кромки Расположенными далее фрезерными пилами снимаются свесы фанеры за кромки.

Электромагнитным перегрузочным устройством щит перемещается в поперечном направлении и укладывается на подающий механизм двухпильного концеравнителя, оторцовываюшего две поперечные кромки щита по заданному размеру.

Далее шит поступает на универсальный двенадцатишпиндельный присадочный сверлильно-пазовальный автомат для сверления отверстий и выборки пазов. При поступлении щита на стол станка и его базировке электромагнитные пускатели последовательно включают механизмы прижима щита, электродвигатели сверлильных головок и подающие механизмы сверлильных суппортов, надвигающих сверла на щит. По окончании сверления сверлильные механизмы возвращаются в исходное положение, щит освобождается от прижимов и опор и опускается на ленточный транспортер, расположенный под столом автомата, и транспортируется к станку для термопроката.

Термопрокатный станок снабжен двумя гладкими полированными хромированными валками, обогреваемыми при помощи электронагревателей. Пропущенные между валками щиты теряют ворс и волнистость, приобретают блестящую уплотненную поверхность, полностью подготовленную для нанесения лакового покрытия.

Применение системы допусков и посадок на операциях машинной обработки узлов и агрегатов значительно повышает точность их обработки. Унификация деталей и узлов позволяет заменить ручные операции по сборке изделий механизированным монтажом узлов и агрегатов в изделие, внедрить конвейеризацию сборочных процессов по поточному методу.

В технологию процесса сборки вносятся коренные изменения, в особенности в операции, связанные с применением клея и требующие длительной выдержки клеевых соединений в запрессованном и свободном состоянии. В целях ускорения процесса и повышения качества сборки применяют сборочные приспособления с контактным электрообогревом и нагревом в поле токов высокой частоты.

Обработка узлов и комбинатов начинается с устранения провесов по толщине щитов и рамок. Нефанеро-ванные щиты и рамки острагивают вначале на фуговальном, а затем ча строгально-пропускном станке. У фанерованных рамок незначительные провесы и неровности снимают на шлифовальном, а у щитов и филенок - на циклевальном станке.

Для окончательной обработки агрегатов (рамок и шитов) по контуру применяют два способа. Первый состоит в том, что обе поперечные кромки опиливаются на торцовом станке счмелкозубой (бархатной) пилой, а продольные кромки строгают на фрезерном. При втором способе все кромки обрабатываются на фрезерном станке с помощью шаблона.

Коробки и ящики вначале обрабатывают для получения требуемой высоты: кромки одной стороны острагивают на фуговальном или фрезерном станке, а кромки другой- опиливают мелкозубым диском на фрезерном станке.

Пользуясь шаблоном и двумя пильными дисками, установленными на фрезере сообразно высоте ящика, можно одновременно опиливать кромки ящика. Острагивают пласти боковых стенок на фрезерном станке по шаблону или на фуговальном станке при помощи шаблона и направляющих планок.

Полученный в результате этих операций агрегат правильной формы и точных размеров в нужных случаях окончательно обрабатывают: отбирают профили на фрезерном станке, выбирают гнезда и отверстия на долбежном и сверлильном станках. Выбирать калёвки, пазы и гребни в кромках щитов или рамок можно одновременно с острагиванием кромок в размер.

Детали и агрегаты, имеющие в соединениях волокна, расположенные в различных направлениях, зачищают и циклюют вручную после шлифования на станке. Бруски и щиты обрабатывают на циклевальном станке до их шлифования.

Случайные крупные провесы у рамок из фанерованных брусков, кривых поверхностей, внутренних кромок, галтелей, фальцев, углов и т. п. зачищают преимущественно вручную.

Последней операцией перед сборкой изделий является шлифование. Широкие стороны щитов и рамок обычно шлифуют на трехцилиндровых станках или на ленточных с подвижным столом, а кромки - на дисковых и ленточных станках. Сложные профили и недоступные станку места шлифуют вручную.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'