Ссылки

3. Склеивание и фанерование

Склеивание щитов. Пачку делянок (брусков), сложенных пластями одна к другой, проводят уравненными с одной СТОРОНЫ кромками по вращающемуся вальцу клеенамазочного станка или прикладывают к поднятой из ванны клеенамазочной плитке. При массовом склеивании щитов пользуются для запрессовки хомутами или веерным прессом. В хомутах запрессовывают одинаковые по ширине щиты.

При запрессовке склеиваемого шита повторно подкрепляют клинья у нижних щитов. На веерном прессе склеивают различные по длине и ширине щиты.

В секции размешается от одного до четырех щитов в зависимости от их длины. После набора одного ряза струбцин включается привод, цепь начинает двигаться, заполненный ряд струбцин перемешается вниз, а его место занимает следующий ряд струбцин. Так продолжается до тех пор, пока не приходит следующая струбцина с готовыми (склеенными) щитами Для ускорения схватывания и высыхания клея под пресс помещают на) ревательные приборы, степень нагрева регулируют, не допуская расплавления клея Возможно также применение вентиляции, способствующей ускорению высыхания клея.

Сборка и склеивание рамок производятся в той же последовательности, что и при работе вручную.

Для запрессовки пользуются специальными приспособлениями и ваймами.

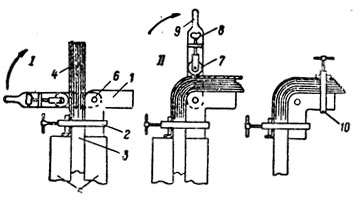

Простые рамы при сборке сжимают в одном направлении. Для этого применяют вайму с одним или двумя двигающимися навстречу упорами (сжимами). При наличии средников пользуются ваймой с перекрестным (под прямым углом) движением сжимов и производят прессование последовательно в обоих направлениях. При соединении на ус используют вайму. сжимающую углы в диагональном направлении.

Для сохранения при сборке точного внутреннего просвета рамки или размера между фальцами применяют шаблон в форме щитка, закладываемого в просвет или фальцы При этом сжимают рамку так, чтобы шаблон плотно прилегал к ней по всему контуру Вайма обычно снабжается направляющими брусками или вырезами - ячейками, облегчающими раскладку брусков по соответствующим местам и направление шипов в гнезда при прессовании.

Одновременно со сборкой рамки смывают выжатый в местах соединений клей при помощи губки, смоченной в горячей воде.

Ящики и коробки собирают так же, как и рамки Для правильности сборки необходимо заложить внутрь ящика шаблон, чем предупреждаются возможные перекосы.

Склеенные агрегаты надо выдерживать до последующей их обработки не менее 2-3 часов, чтобы клей успел подсохнуть Лучше всего обрабатывать агрегаты на следующий день после их склеивания.

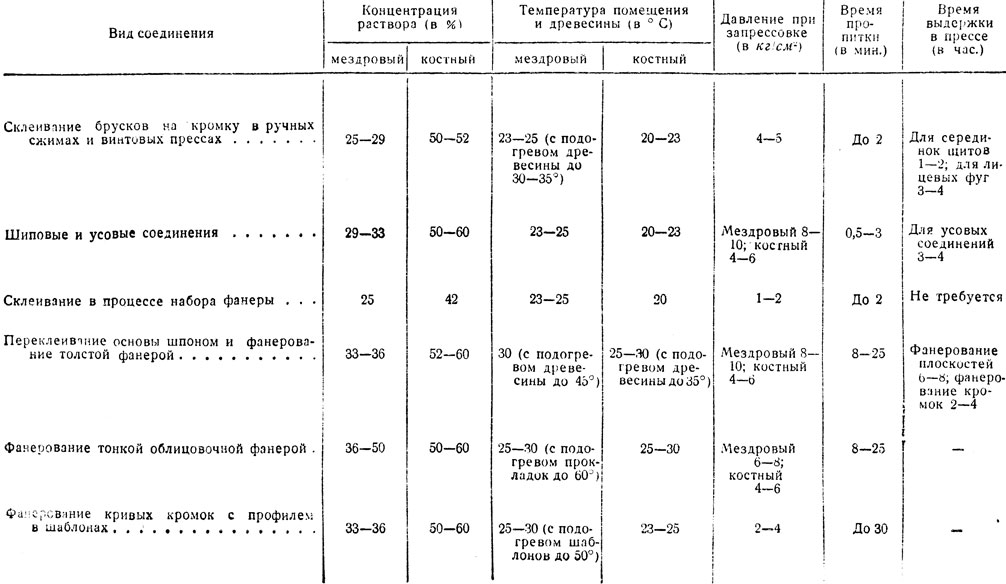

Режим склеивания и фанерования с применением глютиновых клеев приведен в табл. 117.

Таблица 117. Режимы склеивания и фанерования глютиновыми клеями

Фанерование включает в себя подготовку основы, фанеры и наклеивание фанеры на основу

Подготовка основы заключается в удалении сучков, серяноч и пр., в выравнивании поверхностей, а в необходимых случаях и в их цинублении. Приклейка на сучках получается непрочной, фанера в этих местах впоследствии (при усыхании основы) отстает и выпучивается Ненадежна также наклейка фанеры на гнилых местах и серянках. Поэтому такие участки вырезают или высверливают пробочными сверлами и заделывают вставками. Трещины, заколы и вмятины замазывают и шпаклюют.

Цинубление производится при использовании мягких древесных пород и жидких клеев.

Подготовка фанеры заключается в нарезке листов полос и в подборе их по цвету и текстуре.

Нарезают фанеру по заданной длине в пачках (кнолях) с припуском по 10-15 мм с каждого конца. При заготовке фанеры для деталей, подлежащих зашиповке, припусков по длине не делают Для нарезки фанеры пользуются торцовочным или ленточным станком.

Фуговка кромок фанеры при машинной заготовке производится, в отличие от ручной обработки, до подбора листов и полос по цвету и текстуре Нарезанные листы и полосы фанеры укладывают пачками толщиной около 30-40 мм выравнивают кромки с одной стороны и сжимают струбцинами или специальным приспособлением (кареткой станка). Строгают кромки на фугоовальном или фрезерном станке. Наиболее удобным является кромко-фуговальный станок с автоподачей.

После подбора производят склеивание (стяжку) листов или полос фанеры в шиты при помощи специальных ребросклеивающих станков. При склеивании на станке подача листов фанеры осуществляется коническими или косо поставленными валиками, чем обеспечивается плотное обжатие листов. Этим же станком накладывается на шов (фугу) полоска бумажной ленты, смачиваемая клеем при помощи специального аппарата. Лента прижимается горячим роликом, нагреваемым электрическим током, благодаря чему клей быстро схватывается и лента плотно приклеивается на шов лицевой стороны фанеры.

Наклейка фанеры на основу производится посредством прессования или прокатки.

При прессовании фанеру, наложенную на смазанную клеем основу, плотно прижимают зажимными приспособлениями и выдерживают в зажатом состоянии до полного схватывания клея. Клей намазывают на основу потому, что в ее поры он приникает мало, создавая тонкую клеевую прослойку, тогда как при нанесении на фанеру клей, благодаря большой ее пористости, хорошо впитывается, проникая иногда даже но лицевой поверхности.

Необходимое давление пресса устанавливается в зависимости от густоты клеевого раствора, от его температуры, от температуры древесины и воздуха в помещении. При работе с костным клеем давление пресса должно составлять от 2 до 4 кг на 1 см2. При пользовании жидким клеем давление уменьшают, при густом увеличивают. Чем выше температура воздуха в помещении и самой древесины, тем меньше должно быть давление пресса. При нажатии осуществляется постепенное выдавливание клея от середины к краям.

Для фанерования пользуются винтовыми или гидравлическими прессами.

Фанеруемые детали закладывают в пресс пачками одинаковой толщины в каждый ряд, а между рядами помещают бруски (прокладки). Нажимная платформа пресса сделана слегка выпуклой, благодаря чему давление распространяется постепенно от середины к краям.

С целью более эффективного использования пресса в нем производят лишь первоначальное сжатие, а для последующего выдерживания пачки в запрессованном состоянии ее стягивают болтами и вынимают из пресса. В этом случае пресс занят на каждой операции всего 10-25 мин., пачку же оставляют в зажатом состоянии в течение 4-5 часов.

Применение обогрева форм при фанеровании значительно ускоряет процесс и повышает качество фанерования.

Весьма эффективен метод нагрева клеевого слоя посредством токов высокой частоты. Для нагрева склеиваемые детали помещают между двумя металлическими пластинами - электродами, на которые подается переменный ток высокой частоты (ТВЧ) от специального лампового генератора.

Склеивание сухим слоем клея К-17 основано на том, что нанесенный на основу и высушенный клей полностью сохраняет клеящую способность в течение первых четырех суток. Высушенный клеевой слой позволяет производить склеивание с непродолжительным выдерживанием в прессе и обрабатывать деталь сразу после остывания, исключает пробитие клеем строганой фанеры и поэтому уменьшает ее толщину.

Полное высушивание клеевого раствора происходит за 2-3 часа при нормальной температуре или за 15-20 мин. при температуре 50-60°. Содержание хлористого аммония ме нее 1%, а вязкость клеевого раствора по ВЗ-1 - 60-250 сек. Расход клеевого раствора при нанесении вальцами - 110-130, вручную - 180-220 г/м2.

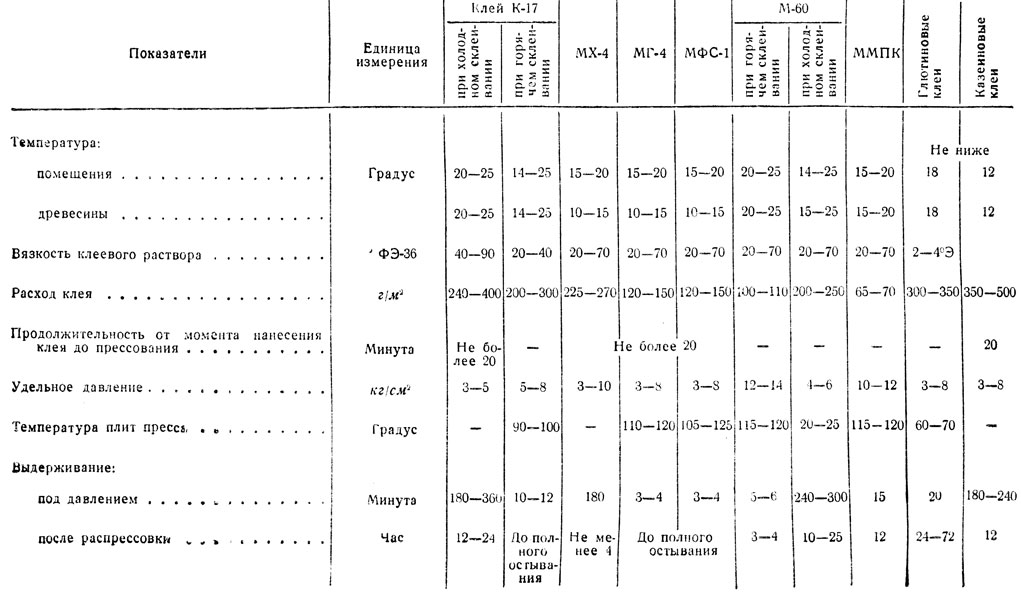

Режим склеивания и фанерования древесины смоляными и глютиновыми клеями с применением обогрева в прессах приведен в табл. 118.

Таблица 118. Режимы склеивания и фанерирование древесины с применением обогрева

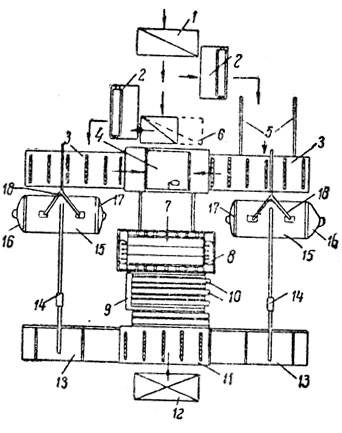

Поточная линия фанерования мебельных деталей с применением горячих гидравлических прессов разработана ЦНИИФМ и применена на ленинградской мебельной фабрике № 3 (рис. 229).

Рис. 229. Схема поточной линии фанерования мебельных деталей с применением горячих гидравлических прессов: 1 - детали для фанерования; 2 - клеенамазочные станки; 3 - стол с транспортером для сборки деталей; 4 - передвижной стол с транспортером для сборки пакетов, 5 - рельсовый путь для передвижного стола; 6 - загрузочная этажерка; 7 - рельсовый путь для передвижения этажерки; 8 - гидравлический пресс; 9 - разгрузочная этажерка; 10- разгрузочные валики; 11 - стол для разборки пакетов; 12 - подставки-стелллэжи для готовых деталей; 13 - место для укладки прокладок; 14 - тельфер для транспортирования прокладок; 15 - стол для воздушного охлаждения прокладок; 16 - подающая воздушная труба; 17 - вытяжная труба; 18 - пневматический грузоподъемник

Детали мебели поступают к клеенамазочным вальцам и после намазки комплектуются в пакеты на конвейере. Сформированный пакет подается в подъемную загрузочную этажерку, которая автоматически поднимается в процессе загрузки, а по окончании таковой автоматически . подается к многоэтажному гидравлическому прессу.

Загрузка пакетов в пресс и выгрузка из пресса производится одновременно двумя толкателями, находящимися на загрузочной этажерке.

Пакеты из загрузочной этажерки последовательно, начиная с нижнего, разгружаются при помощи пяти вращающихся валиков на стол и затем укладываются на подставки-стеллажи для транспортировки на последующую обработку.

Прокладки после разборки пакетов укладываются в люльку и подаются тельфером на стол для охлаждения до температуры 25-300 потоком воздуха, идущего от подводящей трубы к вытяжной. После охлаждения прокладки подаются (по одной) при помощи пневматического грузоподъемника на столы для сборки пакетов.

В крупном механизированном производстве применяют прокатный способ наклейки, при котором основу с наложенной на клею фанерой пропускают между нагретыми вальцами. При этом способе наклеивание фанеры протекает непрерывно, без выдерживания, поскольку нагретые вальцы одновременно прессуют и высушивают фанеру.

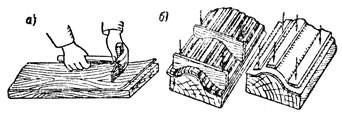

Рис. 230. Наклейка фанеры вручную: а - впритирку; б - под зажим

Кривые и профильные поверхности фанеруют как вручную с помощью специальных приспособлений - сулаг, реечных и сыпучих (мешки с песком), так и механически в прессах. Сложные ломаные поверхности и коомки фанеруют вручную притиркой или механически наложением прижимов с подкладкой (рис. 230).

Рис. 231. Вайма для склеивания и фанерования закругленных пилястров на щитовых деталях

Для фанерования криволинейных поверхностей рекомендуется применять вакуумный метод фанерования при помощи резиновых мешков и вакуумный метод фанерования при помощи резиновых мешков и вакуум-насосов или прессы со специальными шаблонами (рис. 231).

Гнутопропильные детали склеивают одновременно с их гнутьем на пневматических ваймах, на гнутаоных станках или в шаблонах с роликовой обкаткой.

Рис. 232. Шаблон для гнутья пропильных деталей: 1 - шаблон; 2 - струбцина; 3 - заготовки; 4 - гнутарная шинка, 5 - зажим; 6 - ось рычага; 7 - обжимной ролик; 8 - винт, 9 - рычаг; 10 - струбцина

В пропилы заготовки вставляют намазанный клеем шпон, после чего ее зажимают струбциной в шаблоне (рис. 232) имеющем необходимый радиус закругления. На заготовку с наружной стороны накладывается 4 гнутарная шинка, устанавливается рычаг с роликом, который посредством винта прижимается к шинке и затем плавно переводится из начального положения I в конечное положение II Загнутый конец детали крепится к шаблону струбциной, рычаг снимается, и шаблон вместе с деталью вынимается из зажима. Выдержка в запрессованном состоянии в сушилке при температуре 80-90° производится в течение 20-25 мин. (клей К-17).

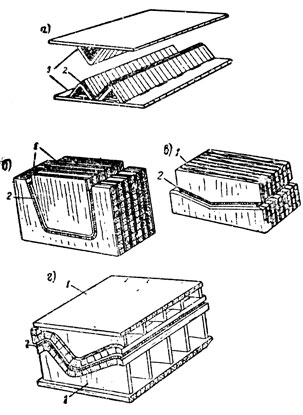

Рис. 233. Пресс-формы для склеивания и гнутья заготовок: а - металлическая форма для ножек стола: 1 - форма; 2 - заготовка; б - деревянная форма для ножек стула, в - форма дли спинки стула; г - форма для спинок-сидений

Гнутоклееные детали выклеивают в деревянных или металлических формах (рис. 233) с отшлифованными рабочими плоскостями и снабженных металлическими прокладками или пластинами для электрообогрева. Ножки, бруски спинок и спинки-сиденья стульев, ножки и царги столов склеивают из 7-9 слоев шпона толщиной 0,8-1,5 мм с взаимно перпендикулярным расположением волокон в соседних слоях. Лицевые слои шпона укладывают поперек продольной оси пресс-формы для предотвращения растрескивания шпона в местах перегиба.

Пресс-формы с уложенными заготовками помещают в винтовые, пневматические или гидравлические прессы. Нагрев электродов доводят до 120-130° и выдерживают в течение 6-10 мин. (клей К-17).

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'