Ссылки

2. Механизированная заготовка и обработка деталей

Обработка на станках производится с целью получения деталей определенной формы, точных размеров, требуемого профиля и нужных соединений (шипов, гнезд, шурупов; отверстий и т. п.). Обработка ведется по разметке или ограничителям на настроенных станках.

Обработка по разметке сравнительно трудоемка и дает недостаточную точность, в связи с чем применяется в индивидуальном производстве и при обработке небольших партий деталей.

В серийном и массовом производстве заготовки и детали обрабатывают по ограничителям на настроенных станках.

Требуемая точность обработки достигается установкой детали на станке в определенном положении по отношению к режущему инструменту и обеспечивается прочным ее закреплением на станке или в приспособлении подачи.

При закреплении детали она должна плотно прилегать к установочным приспособлениям своими опорными - базовыми - поверхностями.

Базовая поверхность заготовки не имеет правильной формы и является "черновой" в отличие от "чистовой" поверхности, обработанной (остроганной на фуговальном станке) детали.

Раскрой пиломатериалов. Первоначально обычно производится сушка пиломатериалов, а затем раскрой их, но на некоторых предприятиях сушке подвергают заготовки.

Раскрой материалов возможен также в различной последовательности и с разным составом смежных операций, а именно:

- торцевание - распиливание вдоль;

- распиливание вдоль - торцевание;

- разметка - торцевание - распиливание вдоль;

- разметка - распиливание вдоль - торцевание;

- строгание - разметка - торцевание - распиливание вдоль;

- строгание - разметка - распиливание вдоль - торцевание.

Последние схемы (5, 6) раскроя позволяют лучше использовать древесину и дают больший ее выход.

Первичная разметка является весьма важной и ответственной операцией, которая должна выполняться с учетом технических требований, предъявляемых к изготовлению изделия и отдельных его деталей.

Нужно размечать на доске черновые заготовки со всеми необходимыми припусками на дальнейшую обработку и с вырезкой при этом дефектной древесины. При разметке надо стремиться получить из доски возможно большее число заготовок, направляя в отходы только негодную древесину (табл. 116). Размечая заготовки, сообразуясь с заданными размерами деталей и используя все годные места доски, необходимо иметь в виду и удобство последующего распиливания.

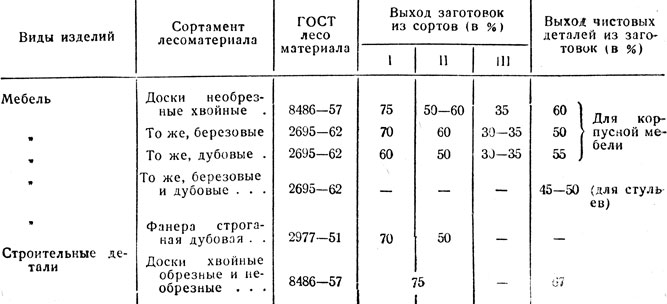

Таблица 116. Выход заготовок из пиломатериалов

Размечают отрезки по длине лишь на первой доске, предварительно возможно точнее опилив ее конец. Затем, положив на стол станка и прижав чистой кромкой к линейке, доску устанавливают так, чтобы пропил получался с одной стороны риски вне заготовки. Если в заданном размере уже учтена величина припуска, пропил надо делать вплотную к риске; в противном случае (при неучтенном припуске) требуется отступить от риски на величину припуска. При установке делают несколько пробных пропилов на часть ширины доски, добиваясь необходимой точности путем передвижки доски (при этом пилу отводят в нерабочее положение).

После этого, придвинув упор к торцу отрезка и закрепив его окончательно, делают полный (во всю ширину доски) пропил. Опилив по упору второй конец доски, проверяют точность установки упоров путем замера заготовки и, удостоверившись в ее правильности, приступают к выполнению заготовки всей партии отрезков.

Для раскроя различных по размеру заготовок следует устанавливать несколько упоров и раскраивать пиломатериал по возможности без остатков Необходимо стремиться использовать также и неполноценный материал, употребляя его на заготовках таких деталей, к качеству которых предъявляются менее высокие требования.

Распиловку отрезков досок на бруски производят на циркульном или - при криволинейном распиле - на ленточном станке.

Линейку циркульного станка устанавливают на расстоянии от пильного диска, равном заданной ширине бруска, проверяют точность установки, закрепляют линейку и делают небольшой пропил доски, прижав ее чистой кромкой к линейке. Линейка должна быть поставлена строго параллельно плоскости диска; нельзя ставить задний конец линейки ближе к плоскости диска, нежели передний, так как это вызовет заклинивание бруска между диском и линейкой.

Сделав затем полный пропил отрезка и убедившись в правильности установки линейки, приступают к распиливанию заготовок всей партии. В процессе работы необходимо периодически проверять положение линейки.

Значительное снижение затрат труда, улучшение использования производственных площадей, а также сокращение отходов древесины достигается при пот очно-конвейерном производстве раскроя пиломатериалов.

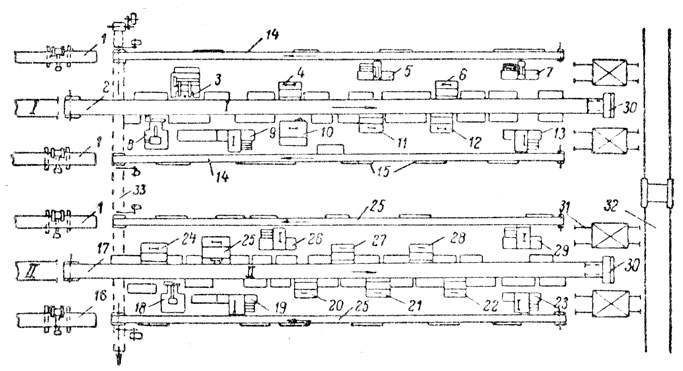

В раскройном цехе (рис. 226) устанавливаются ленточные конвейеры: один на потоке раскроя прямолинейных и криволинейных деталей, другой - на потоке переработки деловых отходов, получаемых при раскрое. На поток раскроя деталей возле ленты конвейера располагаются две поперечные шарнирные пилы, три круглопильных продольных станка с автоподачей и один с ручной подачей, две ленточные пилы.

Рис. 226. Оборудование раскроечного цеха: 1, 16 - маятниковые пилы; 2, 17 - главный транспортер, 3, 4 - прирезные станки; 5, 7, 9, 13, 19, 23, 26, 29 - торцовочные станки; 6, 11, 12, 20, 21, 22, 27, 28 - круглопильные станки; 8, 10 - ленточные пилы; 14 - ленточный транспортер для обрезков; 15 - щитки для направления обрезков; 24 - циркульная пила; 30 - столики для заготовок; 31 - треки для контейнеров; 32 - траверсный путь; 33 - сборный транспортер. I - поточная линия крупных хвойных заготовок; II - поточная линия мелких твердолиственных заготовок

После разметки материал поступает к поперечным пилам для расторцовки на отрезки требуемой длины. Далее отрезки конвейером

подаются к круглопильным станкам, где они распиливаются на прямолинейные черновые заготовки; криволинейные заготовки выпиливаются на ленточных пилах. Черновые заготовки сортируются по размерам и укладываются в штабеля, из которых в дальнейшем подаются на вагонетках в сушильные камеры.

Механизированная обработка деталей. В станочном отделении выполняют разнообразные операции, связанные с обработкой заготовок для получения из них готовых деталей. Деталь должна иметь точные размеры, гладкие строганые и шлифованные грани, требуемый профиль и правильные сопряжения (шипы, проушины, гнезда, отверстия и т. п ).

Доски целесообразнее распиливать остроганные с обеих пластей. чем достигается правильность пропила на кромках и предупреждается возможность выкрашивания и заламывания детали.

Бруски строгают на двух станках. Вначале острагивают на фуговочном станке две смежные стороны ("фугуют угол"). Две другие стороны острагивают в два приема на одностороннем прогонно-строгальном (рейсмусовом) станке или в один прием на четырехстороннем строгальном станке. Если требуется получить на брусках шпунт-гребень или калёвку, строжку ведут на четырехстороннем строгально-калёвочном станке, одновременно со строгалием выбирая профиль. При отсутствии такого станка шпунт-гребень или калёвку выбирают на фрезерном станке.

Торцевание (обрезку по размеру и под требуемым углом) строганых брусков выполняют на торцовочном станке. Если наличный припуск по длине недостаточен для ее торцевания с двух концов, то торцуют лишь с одного конца и окончательно обрабатывают второй конец детали в собранном агрегате одновременно с его строганием или фрезерованием.

Торцевать один конец необходимо для того, чтобы, приставляя детали оторцованным концом к упору, получить правильно размещенные шипы и гнезда при обработке на станках по упору без разметки.

Шипы и проушины зарезают либо на шипорезном, либо на фрезерном станке При пользовании шипорезным станком, снабженным торцовочным пильным диском, предварительная торцовка не производится; она осуществляется одновременно с зарезкой шипов. При работе на фрезерном станке возникают трудности в установке упоров, во избежание чего следует пользоваться бруском-шаблоном с зарезанными по рискам шипами и проушинами. На подающей каретке закрепляют брусок-шаблон в том положении, в каком он находился в момент зарезки последнего шипа.

Долбление гнезд узких производится на сверлильно-долбежном, а широких - на цепно-долбежном станке. При работе на этих станках следует пользоваться упорами, допуская работу по рискам лишь в крайних случаях.

Гнездо выбирают на сверлильно-долбежном станке следующим образом. Стол с закрепленной деталью подают в крайнее правое положение, ограниченное упором, и выбирают отверстие. Затем стол подают в крайнее левое положение и выбирают второе отверстие, после чего, не выводя фрезерной цепи из отверстия, подают стол вправо и выбирают среднюю часть гнезда восходящей ветвью цепи.

Такая последовательность долбления вызывается следующим: при боковой подаче цепь с линейкой отклоняется от вертикального положения вправо, отчего без предварительной выборки отверстия на концах гнезда левая стенка его может получиться наклонной. Последовательная выборка отдельными участками (I, II и т, д.) с выводом фрезерной цепи из отверстия, т. е. с верхней подачей, малопроизводительна и дает неровные продольные стенки гнезда.

Существенным недостатком долбления фрезерной цепью является неизбежный откол древесины у левого края гнезда, получающийся при выходе восходящей ветви. Для удаления отколов наружная сторона детали (в которой выбрано гнездо) подвергается фигурной обработке или гладкому строганию.

Фигурное строгание брусков является завершающей операцией в заготовке брусковых деталей. Оно производится на фрезерном станке или одновременно со строганием на калёвочном. При отборке профиля на фрезерном станке укрепляют на столе направляющую линейку, а на рабочий шпиндель устанавливают шарошку или патрон с ножами соответствующего профиля. Для выборки одного лишь паза можно пользоваться пильным диском, установив его на шпинделе с помощью косых шайб наклонно к оси вращения.

Строгание "на клин" (иногда неправильно называемое "на конус"), например, суживающихся книзу ножек стола, стула и табурета, выполняется при помощи шаблона на рейсмусовом или фрезерном станке. Криволинейное строгание (например, задней ножки стула) производится при помощи шаблонов на фрезерном станке.

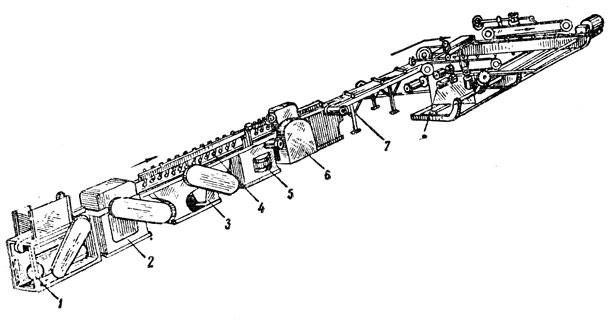

Более совершенной является обработка деталей на автоматических станочных линиях, одна из которых- для машинной обработки брусковых деталей корпусной мебели показана на рис. 227.

Рис 227. Автоматическая станочная линия для обработки брусковых деталей корпусной мебели: 1 - загрузочный магазин; 2 - автоподатчик; 3 - фуговальный станок; 4 - роликовые прижимы; 5 - фрезерный станок; 5 - четырехсторонний строгальный калёвочный станок; 7 - направляющий лоток с перегрузочным устройством; 8 - двухсторонний шипорез

В линии установлено обычное универсальное оборудование, снабженное необходимыми устройствами для загрузки деталей, для транспортирования и передачи их от одного станка к другому.

В приемный бункер можно загружать детали разной длины, обеспечивая при этом непрерывность на поступлении к автоподаче фуговального станка. Выстроганная под прямой угол деталь острагивается под размер с отбором профиля на четырехстороннем строгальном станке, после чего автоматическим перегрузочным устройством подается к шипорезному станку для разрезки шипов с обоих концов.

Шлифование брусков на шлифовальных станках производится до сборки агрегата в том случае, если в собранном виде-бруски будут "утоплены" по отношению к наружной поверхности или если эти детали трудно поддаются зачистке после их сопряжения (например, царга, проножка и т. д.).

Заготовка щитов начинается в процессе предварительного раскроя на маятниковой пиле досок на отрезки и последующего раскроя отрезков на бруски на циркульной пиле. Затем бруски застрагивают по кромке на фуговальном станке. Склеенные на веерном прессе (или в сжимах) и высушенные щиты острагивают с двух сторон (пластей) на рейсмусовом станке и обрезают кромки и торцы со всех сторон на торцовочном станке согласно заданным размерам. Если нужно, отбирают профиль и зачищают лицевые стороны щита.

Заготовку ящиков начинают с раскроя досок на маятниковой и циркульной пилах, после чего острагивают детали. Если ширина брусков недостаточна для получения требуемой глубины ящика, из них склеивают щиток. Детали торцуются особенно тщательно на торцовочном станке с мелкозубой пилой малого диаметра. В сопряжениях боковых и задней стенок зарезают сквозные прямые ящичные шипы на ящичном шипорезе или на фрезерном станке. При этом резцами служат крючья, установленные на шпиндель на равных расстояниях друг от друга. В сопряжениях боковых стенок с передней стенкой ящика зарезают косые шипы "ласточкин хвост" вполупотай, пользуясь для этого специальным ящичным шипорезом или фрезерным станком. Зарезают эти шипы с помощью концевых фрез.

Для дна ящика заготовляют ходовые бруски (полозки), а в передней стенке выбирают паз. При отсутствии ходовых брусков выбирают паз и в боковых стенках. Щит дна заготовляют из клееной фанеры.

Заготовка гнутопропильных деталей производится выборкой пазов пильными рамками или пильными головками с набором дисковых пил. Выборка пильными головками на фрезерном станке дает более тонкие пропилы в 0,8-1,5 мм.

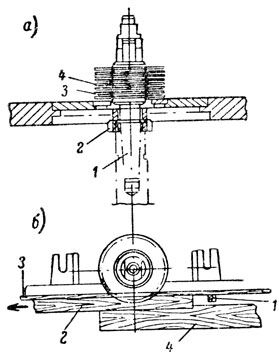

Рис. 228. Многопильная головка для заготовки пропильных деталей: а - разрез: 1 - насадка; 2 - гайка; 3 - дистанционные шайбы; 4 - пильные диски; б - схема пиления пазов в детали (со второй стороны): 1 - упор; 2 - обрабатываемая деталь; 3 - направляющая планка; 4 - толкающая планка

Многопильная головка (рис. 228) состоит из набора дисков, разделенных дистанционными шайбами, закрепленных гайкой на шпиндельной насадке.

Деталь закрепляется в цулаге и производится пропил с двух сторон за две операции.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'