Ссылки

4. Строгальные станки

Для первоначального острагивания, фуговки и острагивания в угол применяют фуговальные станки, а для получения деталей определенной толщины (под рейсмус) - рейсмусовые. Кроме того, для строгания за один проход трех или четырех сторон и придания бруску или доске фигурного профиля применяют многосторонние строгальные (калёвочные) станки.

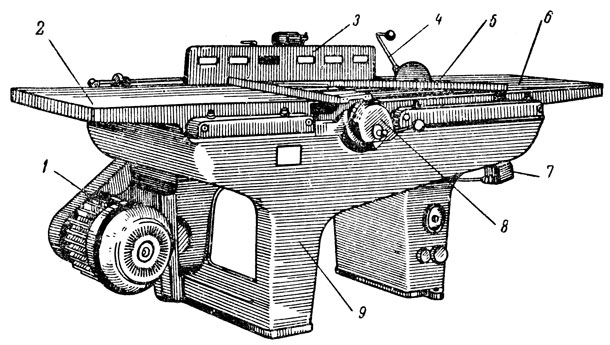

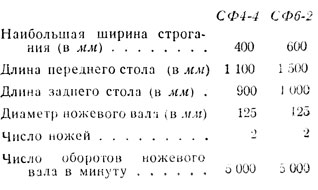

Рис. 121. Фуговальный станок: 1 - электродвигатель; 2 - задняя плита рабочего стола; 3 - направляющая линейка; 4 - рукоятка механизма изменения высоты передней плиты; 5 - веерное ограждение; 6 - передняя плита рабочего стола; 7 - пусковое устройство; 8 - ножевой вал; 9 - станина

Фуговальный станок СФ4-4 (рис. 121) имеет два стола (платформы), ножевой вал и направляющую линейку. Столы установлены на станине так, что их можно поднимать и опускать. Это позволяет регулировать толщину снимаемого за один проход слоя древесины.

Точку ножей производят на специальном станке, вручную допускается лишь правка оселком.

Острагивание на строгальном, станке досок и брусков ведется обычно в два приема: вначале острагивают широкие стороны детали, а затем кромку в угол. После острожки на фуговальном станке две остальные стороны острагиваются на рейсмусовом или фрезерном станке до требуемых размера и профиля.

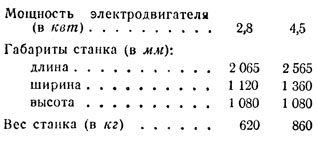

Ножевой вал (рис. 122) имеет круглую форму и снабжен четырьмя или двумя ножами. На ножевой вал укрепляют стружколоматели (горбатики), ножи и прижимные фасонные накладки.

Рис. 122. Ножевой вал: а - части ножевого вала: 1 - вал; 2 - стружколоматель; 3 - нож; 4 - фасонная накладка; б - схема строгания

При фуговке обрабатываемый материал кладут на передний стол станка и рукой надвигают на ножевой вал, который строгает нижнюю поверхность. При этом деталь следует плотно прижимать к столу но так, чтобы рука не находилась над ножевым валом. После первого прохода обрабатываемую поверхность осматривают и, если окажутся не-простроганные места, операцию повторяют до тех пор, пока вся поверхность не будет прострогана

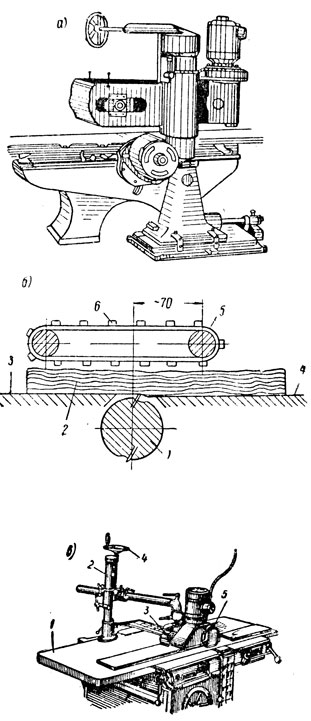

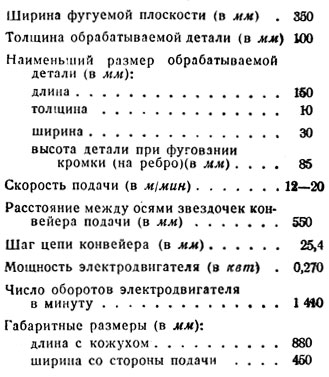

Вначале острагивают широкую сторону детали (пласть), а затем узкую (кромку). Для получения правильного прямого угла при острагивании в угол и фуговке деталь плот-но прижимают остроганной пластью к направляющей линейке, установленной под прямым углом к столу. Фуговальные станки могут быть оборудованы механической подачей, автоподатчиком, работающим от отдельного двигателя. Автоподатчик (рис. 123) осуществляет подачу материала с помощью конвейерной цепи, имеющей пружинящие пальцы, самоустанавливающиеся в соответствии с неровностями поверхности обрабатываемой заготовки.

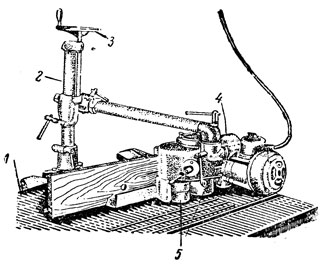

Рис. 123. Автофуганок: а - общий вид фуговального станка с автоподатчиком; б - схема конвейерного механизма на фуговальном станке: 1 - ножевой вал; 2 - обрабатываемая заготовка; 3 - задняя плита станка; 4 - передняя плита станка; 5 - конвейерная цепь; 6 - нажимные пальцы; в - установка универсального автоподатчика: 1 - стол станка; 2 - колонка; 3 - подающие ролики; 4 - механизм подъема; 5 - корпус автоподатчика

Автоподатчик монтируется на стойке, устанавливаемой на столе станка или на отдельном фундаменте рядом со станком.

Применяются автоподатчики с обрезиненными роликами (УПА-3).

Рис. 124. Установка кромкофуговального шпинделя на фуговальном станке: 1 - направляющие линейки; 2 - механизм изменения глубины фрезерования; 3 - привод; 4 - фрезерная головка; 5 - стол фуговального станка

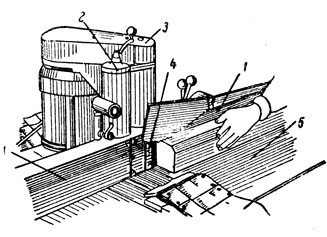

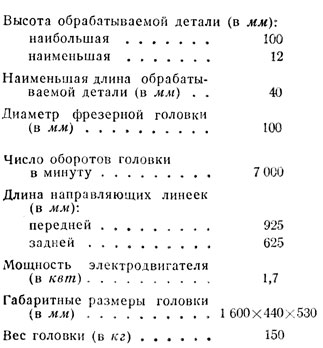

Кромкофуговальная головка (шпиндель), устанавливаемая на фуговальном станке, применяется для одновременного строгания в угол пласти и кромки брусков, досок и других деталей. Головка (рис. 124) состоит из передней и задней направляющих линеек, шпиндельного блока и двухножевой фрезерной головки, эксцентрикового механизма для изменения глубины фрезерования и направляющей стойки для вертикального перемещения шпиндельного блока. Привод шпинделя головки осуществляется от отдельного двигателя посредством клиноременной передачи.

Строгально-пропускной (рейсмусовый) станок (рис. 125) имеет либо один ножевой вал для острагивания одной стороны детали (с предварительно остроганной на фуговальном станке другой стороной), либо два ножевых вала для двустороннего строгания.

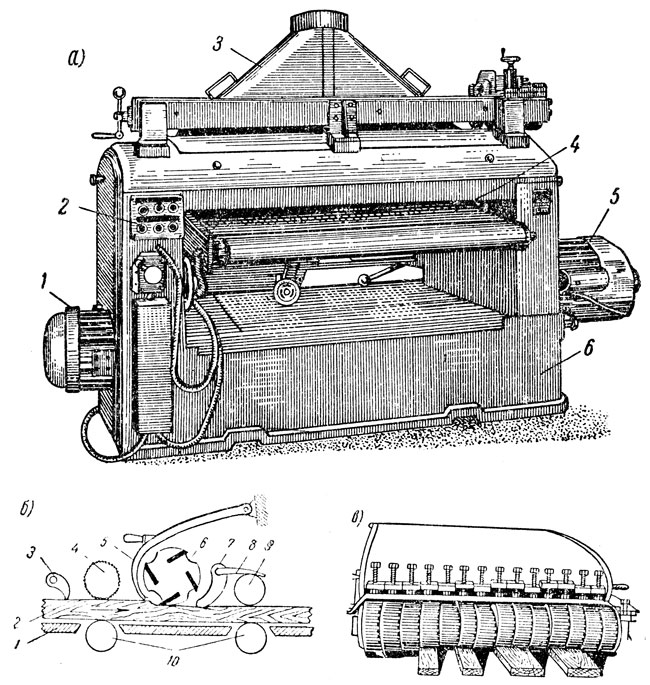

Рис. 125. Рейсмусовый станок: а - общий вид: 1 - электродвигатель ножевого вала; 2 - пусковое устройство; 3 - предохранительныи кожух; 4 - рабочий стол; 5 - электродвигатель подачи; 6 - станина; б - схема рабочей части: 1 - рабочий стол; 2 - обрабатываемая деталь; 3 - предохранительные подвески (когти); 4 - рифленый подающий валик; 5 - колпак; 6 - ножевой вал; 7 - задняя прижимная колодка; 8 - козырек над валиком; 9 - гладкий подающий валик; 10 - нижние направляющие валики; в - секционный подающий валик рейсмусового станка

Ножевой вал расположен над подъемным столом, на который кладут обрабатываемую деталь, и поэтому строгается ее верхняя сторона. Сверху деталь прижимается приводными вращающимися рифлеными валиками и подается ими к ножевому валу.

Расстояние ножевого вала от стола остается при строжке неизменным - строгание происходит в размер (под рейсмус).

Необходимое в соответствии с заданной толщиной детали расстояние вала достигается путем поднятия или опускания стола. Двухсторонний рейсмусовый станок отличается наличием второго строгального вала и устройством суппортов ножевых валов.

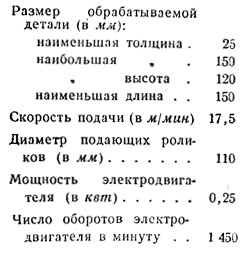

Стол снабжен двумя роликами (валами) для облегчения продвигания подачи материала во время работы. В табл. 86 приводятся характеристики рейсмусовых станков.

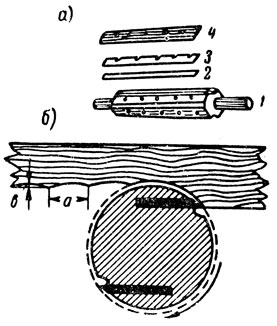

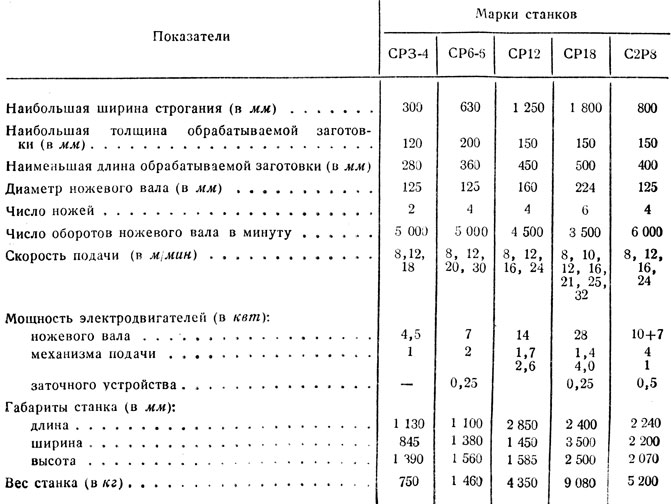

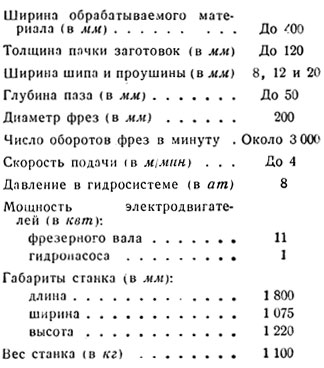

Таблица 86. Техническая характеристика рейсмусовых станков

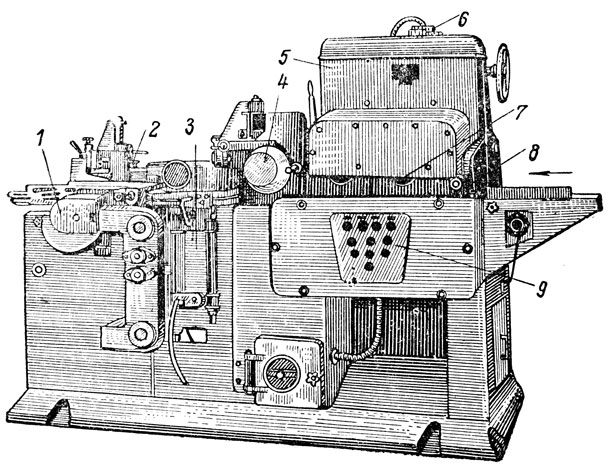

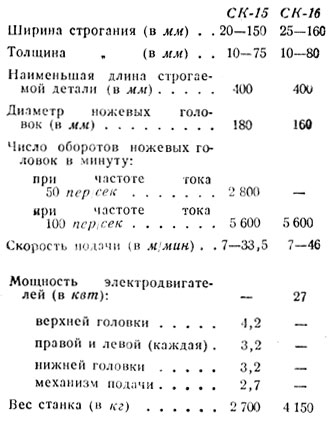

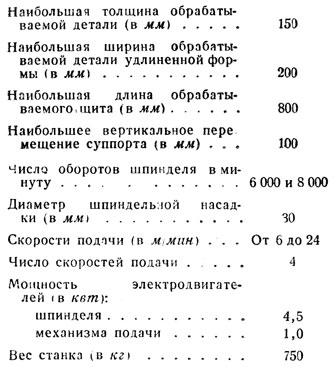

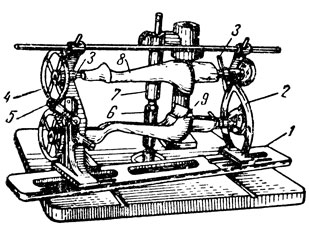

Четырехсторонний строгальный станок СК-15 (рис. 126) имеет два горизонтальных и два вертикальных ножевых вала для строгания детали со всех четырех сторон. Нижний и боковые вертикальные ножевые валы установлены на плите, на верхний ножевой вал - на особой каретке. Подъемом или опусканием каретки устанавливают толщину острагиваемой детали. Подъем каретки осуществляется при помощи винтов.

Рис. 126. Четырехсторонний строгально-калевочный станок СК-15: 1 - нижний ножевой вал; 2 - прижимы; 3 - вертикальная ножевая головка; 4 - верхний ножевой вал; 5 - редуктор механизма подачи; 6 - масляный насос-лубрикатор; 7 - вальцы; 8 - гусеница; 9 - кнопочное управление

Вертикальные ножевые валы (патроны) при помощи винтов сдвигают или раздвигают по направляющим и таким образом устанавливают согласно требуемой ширине обрабатываемых деталей. Ножевые валы расположены в такой последовательности: вначале верхний горизонтальный вал для острагивания верхней пласти доски, затем боковые вертикальные валы, острагивающие обе кромки доски, и, наконец, нижний ножевой вал, острагивающий нижнюю пласть доски.

Для направления движения подаваемого материала служат направляющие линейки.

На четырехсторонних станках обычно строгают деталь с нижней и верхней ее сторон плоскими и прямыми ножами, а кромки обрабатывают чаще всего по какому-либо фасонному профилю, для чего на вертикальные валы ставят фасонные ножи или специальные шарошки.

На фрезерных станках выполняют фасонные отборки в прямолинейных и криволинейных деталях и шипорезные работы. Специализированные фрезерные станки предназначены для определенного вида фрезерных работ, а универсальные - для выполнения всех видов фрезерных работ.

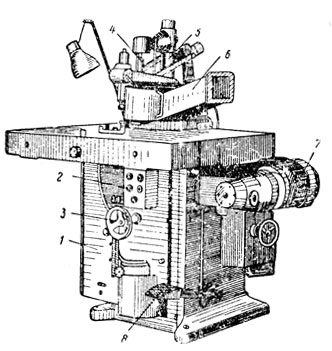

Рис. 127. Фрезерный станок с автоматической подачей и приспособления к нему: 1 - станина; 2 - пусковое устройство; 3 - штурвал для подъема суппорта; 4 - рабочий шпиндель; 5 - грузовое устройство; 6 - стружкоприемник; 7 - электродвигатель; 8 - педаль

Фрезерный станок (рис. 127) имеет шпиндель, вертикально укрепляемый на подвижной плите (суппорте) так, что над столом возвышается конец вала - шпинделя, на который надевают режущий инструмент.

Стол снабжен косыми пазами для закрепления установочных приспособлений упорнее линейки, каретки и др. Передача вращения шпинделю от электродвигателя осуществляется либо непосредственно, либо полуперекрестно надетым ремнем.

Шпиндель установлен на шариковых подшипниках, укрепленных на каретке суппорта и снабженных колпачковыми масленками.

Шпиндель крепится при помощи клина, забиваемого в специальные отверстия вала, и шпиндельной насадки, входящей в полый конец вала, или посредством навинчиваемой на конец вала гайки, которая одновременно затягивает заплечики шпинделя.

Шпиндельный суппорт представляет собой рамку (каретку), на которой укреплены подшипники шпинделя. Суппорт перемещается по направляющим станины при помощи винта с маховиком. Обычно каретку со шпинделем можно перемещать на 8-10 см. Каретка закрепляется в требуемом положении посредством стопорного винта.

Приспособления к фрезерным станкам весьма разнообразны, так же как и фрезерные работы. Основными приспособлениями являются: направляющие и прижимные устройства для прямолинейного фрезерования, шаблоны, зажимы и упоры для криволинейного фрезерования, каретки, зажимы и упоры для зарезки рамных шипов, приспособления для зарезки ящичных шипов.

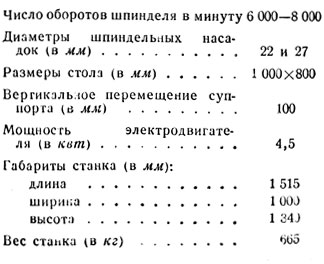

Важным приспособлением является направляющий угольник (рис. 128, а), служащий для направления бруска при обработке. Он представляет собой металлическую скобу с ушками и двумя стойками с прорезями для болтов, при помощи которых угольник крепится к столу. У некоторых направляющих угольников одну из стоек делают подвижной, что позволяет регулировать глубину фрезерования без перестановки самого угольника.

Прижимы в виде плоских пружин устанавливают для прижимания детали сверху на направляющем угольнике и сбоку - на столе. При фрезеровании коротких деталей пользуются направляющими колодками (толкачами).

Рис. 128. Приспособления к фрезерным станкам: а - направляющий угольник: 1 - ножевойвал; 2 - линейка; 3 - скоба; 4 - деталь; б - фрезерование по кольцу: 1 - кольцо; 2 - фреза; 3 - шаблон; 4 - деталь; 5- упор; 6 - зажим; 7 - подкладка; 8 - упор; в - шаблон для фрезерования: 1 - кольцо; 2 - деталь; 3 - зажимы; 4 - прижимная планка; 5 - корпус цулаги; 6 - фреза

Шаблоны или цулаги (рис. 128, б, в) применяют главным образом при криволинейном фрезеровании. Их делают деревянными с металлическими зажимами для крепления детали. Нижняя часть имеет контуры, соответствующие заданным контурам обрабатываемой детали. При обработке закрепленная на шаблоне деталь подается на вращающуюся фрезу так, чтобы контурная поверхность шаблона всё время касалась опорного устройства шпинделя. В этом случае направление подачи будет соответствовать кривизне шаблона и обрабатываемая деталь получит форму, соответствующую контурам шаблона.

Зажимы применяют эксцентриковые, винтовые и простые в виде металлических или деревянных заверток.

На шаблон укладывают одну или сразу несколько деталей, что значительно повышает производительность станка,

Опорным устройством шпинделя служат: глухая шайба или шариковый подшипник, укрепляемый на шпинделе, дуга, укрепляемая на столе станка, или кольцо (конфорка), вставляемое в отверстие плиты. Наиболее простым и удобным опорным устройством является кольцо.

Приспособлением для шипорезных работ служит каретка с прикрепленными к плите направляющими, по которым каретку с закрепленной деталью надвигают на резец. На каретке имеется упорная линейка, к которой прикладывают обрабатываемую деталь и закрепляют прижимным винтом.

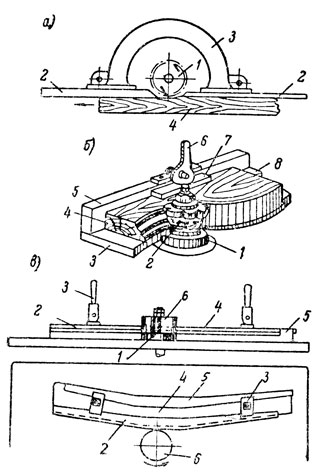

Каретки имеют различное устройство в зависимости от их назначения - используются ли они для зарезки шипов и проушин на одной или сразу на нескольких коротких деталях (рис. 129, а), или на длинных деталях (рис. 129, б).

Рис. 129. Приспособления к фрезерному станку для шипорезных работ: а - приспособление для зарезки прямых ящичных шипов; 1 - рамка-каретка; 2- пакет дощечек; 3 - направляющая линейка; 4 - фрезы; б - приспособление для зарезки ящичных полупотайных шипов 'ласточкин хвост'; 1 - зажимное устройство; 2 - механизм подачи; в - шипорезная каретка на консоли для длинных деталей: 1 - шипорезные диски; 2 - прижим; 3 - верхняя направляющая; 4 - опорная линейка каретки; 5 - шипорезная каретка; 6 - опорный ролик кронштейна

Для механизированной подачи прямолинейных заготовок применяют приставные универсальные автоподатчики (рис. 130), которые можно устанавливать вертикально, горизонтально или наклонно под углом к столу или направляющей линейке.

Рис. 130. Установка автоподатчика на фрезерном станке: 1 - стол станка; 2 - колонка; 3 - механизм подъема; 4 - корпус автоподатчика; 5 - подающие ролики

Фрезерные станки с механической подачей оборудуются цепной звездочкой (станок ФА-4) или карусельным столом (станок Ф2К).

В станке ФА-4 на шпиндель свободно надета звездочка, приводимая во вращение от электродвигателя через редуктор. На столе в канавку устанавливается передвижной суппорт-ползун с пальцем для шаблона и изделия. На кромку шаблона закрепляют велосипедную цепь или перфорированную металлическую полосу, соответственно шагу зубьев звездочки.

Обрабатываемую деталь накладывают на шаблон, а последний надевают на палец суппорта и прижимают с помощью пружины к вращающейся ведущей звездочке, которая при зацеплении с цепью шаблона перемещает его. При этом изделие обрабатывается фрезой соответственно шаблону.

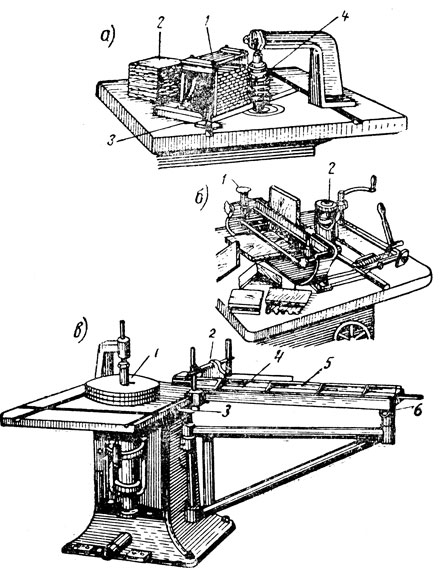

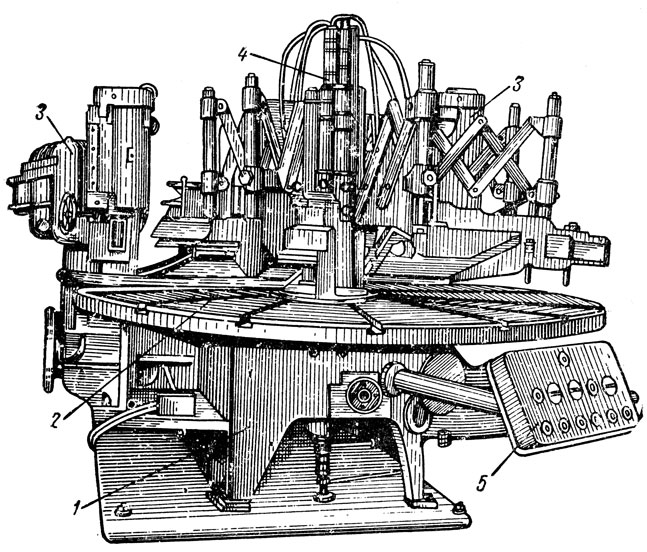

Двухшпиндельный фрезерный станок Ф2К (рис. 131) с карусельным столом предназначен для применения в производствах с массовым выпуском строительных деталей и мебели. Станок оборудован вращающимся столом, снабженным пневматическими прижимами для закрепления заготовок. Вертикальные шпиндели установлены на выдвижных суппортах, прижимающих головки к шаблон-копирам. Стол приводится во вращение от электродвигателя через червячно-шестеренчатый редуктор, дающий шесть скоростей вращения.

Рис. 131. Двухшпиндельный фрезерный станок с карусельным столом: 1 - карусельный стол; 2 - пазы для крепления копиров; 3 - фрезы; 4 - электродвигатели; 5 - стойка с обоймой

Для сложных работ по фрезеоо-ванию (волнистые выборки, витые колонки, сложные формам художественного рисунка) пользуются особыми приспособлениями. Универсальным приспособлением для обработки сложных форм является копировальный аппарат, автоматически обрабатывающий деталь по заданной модели.

Рис. 132. Аппарат к фрезерному станку для фигурно-копировальных работ: 1 - плита; 2 - кронштейны; 3 - зажимные центры; 4 - червячное колесо механизма поворота модели и детали; 5 - червяк поворотного механизма; 5 - фреза; 7 - опорный цилиндр; 8 - модель; 9 - обрабатываемая деталь

Аппарат для фигурно-копировальных работ (рис. 132) снабжен плитой с установленными на ней двумя кронштейнами с центрами, в которых закрепляется копируемая модель и обрабатываемая деталь, и механизмом для поворота модели и детали. На шпиндель фрезера ставятся фреза и опорный цилиндр. Деталь, укрепленная во вращающихся центрах на двигающейся плите, обрабатывается фрезой, следуя форме копир-модели.

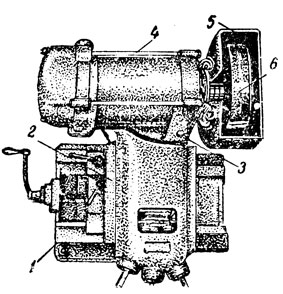

Агрегатные фрезерные головки применяются в поточных и полуавтоматических линиях, агрегатных и специальных станках.

Рис. 133. Агрегатная фрезерная головка. 1 - кронштейн; 2 - суппорты; 3 - подмоторная плита; 4 - электродвигатель; 5 - кожух; 6 - фреза

Агрегатная фрезерная головка типа АГ2-2Ф (рис. 133) предназначена для поперечного и продольного фрезерования деталей. Она состоит из кронштейна, при помощи которого закрепляется на станке, суппортов с вертикальным и горизонтальным перемещением, подмоторной плиты с электродвигателем и ограждения инструмента. Режущий инструмент закрепляется на валу двигателя. Подмоторная плита может быть повернута дополнительно в пределах угла 90° с помощью червячного механизма.

Пильные головки (АГ2-2П) имеют устройство, подобное фрезерной головке АГ2-2Ф. Пильный диск диаметром до 350 мм насаживается на вал двигателя. Головки предназначаются для продольного и поперечного распиливания.

Шипорезные станки разделяются на односторонние с ручной подачей для зарезки шипов с одного конца детали и двухсторонние, имеющие механическую подачу для зарезки рамных шипов с двух концов детали. По характеру обрабатываемых деталей эти станки делятся на рамные и ящичные.

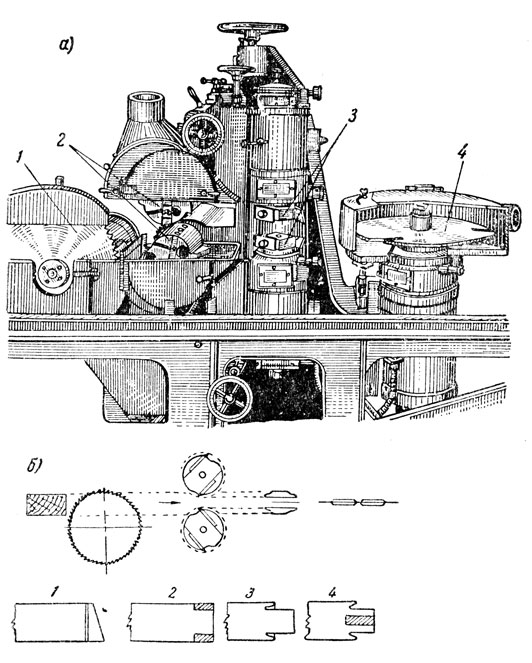

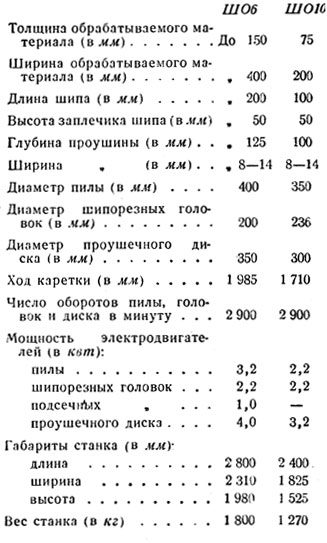

Односторонний шипорез ШО6 (рис. 134) оборудован торцовой пилой, двумя горизонтальными шипорезными головками, двумя вертикальными подсечными головками и одним вертикальным шпинделем с проушечным диском.

Рис. 134. Односторонний шипорез и схема выборки шипа с проушиной: а - общий вид станка: 1 - дисковая пила; 2 - горизонтальные шипорезные головки; 3 - подсечные головки; 4 - проушечный диск; б - схема образования шипа с проушиной: 1 - торцовка; 2 - выборка шипа; 3 - подсечка; 4 - выборка проушины

При зарезке шипов вначале обрезают материал по длине на нужный угол, затем зашиповывают горизонтальными ножевыми головками и, наконец, подсекают шип вертикальными (подсечными) головками. При выборке проушины участвуют торцовая пила и вертикальный шпиндель с проушечным диском.

Станок снабжен кареткой, передвигаемой по направляющим станины и снабженной винтовым прижимом.

Шпинделями для режущих головок служат валы электродвигателей, смонтированных на передвижных суппортах, которые могут быть переставлены по горизонтали и вертикали в требуемое положение и повернуты на нужный угол.

При зарезке шипов или выборке проушин деталь кладут на каретку, в которой ее зажимают винтом, и вручную подают на режущие инструменты.

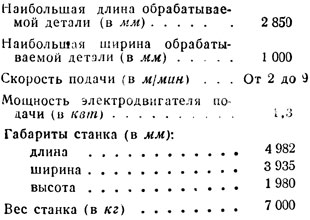

Двухсторонний шипорез по устройству представляет собой два односторонних шипореза, снабженных конвейерной подачей и верхним подвижным устройством. Одна половина станка (один шипорез) может отодвигаться на расстояние до 2400 мм в зависимости от длины обрабатываемой детали.

Зарезают шипы или выбирают проушины одновременно с двух сторон (концов). Цепной конвейер обеспечивает надежную, равномерную и непрерывную подачу материала.

Двухсторонний шипорезный станок ШД12 оборудован 12 рабочими головками с суппортами - по 6 с каждой стороны, так же как и у станка Ш06. Левые 6 головок смонтированы на неподвижной колонке, а правые - на передвижной, отодвигаемой на требуемое расстояние при помощи отдельного электродвигателя.

Станок ШД12 по размерам шипа и проушины, толщине заготовки, размерам головок и диска, а также мощностям двигателей рабочих головок соответствует данным характеристики станка Ш06.

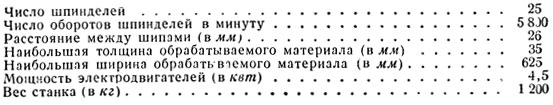

Дополнительные данные технической характеристики:

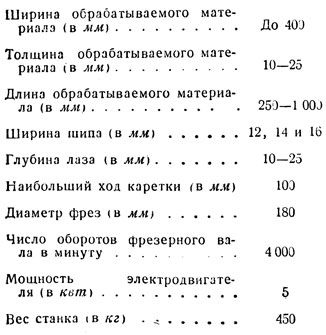

Ящичные шипорезные станки подразделяются на две группы: шипорезы для выработки прямых шипов и шипорезы для шипов "ласточкин хвост".

Ящичный шипорез для выработки прямых шипов ШП-1 имеет вертикальный шпиндель, на который надеты шарошки соответственно размерам и числу шипов угловой вязки. Дощечки закладывают в каретку пачками по нескольку штук, обратив торцами к шпинделю, и закрепляют пакет зажимными винтами. Каретка перемещается по направляющим. Подача осуществляется посредством зубчато-реечного ручного привода, состоящего из зубчатой рейки, прикрепленной к направляющей линейке, шестерни, сцепляющейся с рейкой и насаженной на вал каретки. При вращении вала шестеренка будет перемещаться по рейке и потянет за собой каретку.

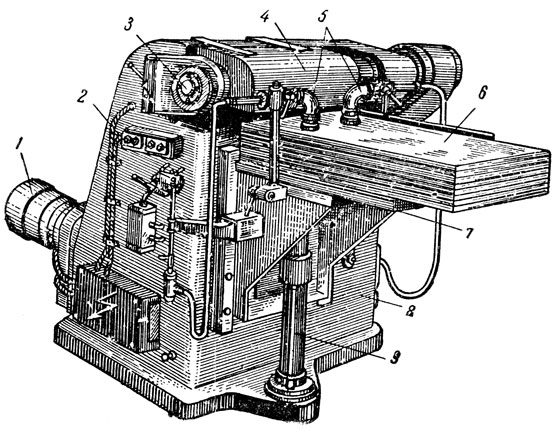

Шипорезный станок с автоматической подачей ШПА40 (рис. 135) снабжен подъемным столом, приводимым в движение от гидропривода. Стол оборудован гидравлическими прижимами, автоматически зажимающими укладываемую на стол пачку щитков.

Рис. 135. Ящичный шипорез для выборки прямых шипов: 1 - электродвигатель; 2 - пусковое устройство; 3 - ножевой вал; 4 - кожух; 5 - гидравлические прижимы; 6 - пачка деталей; 7 - рабочий стол; 8 - станина; 9 - гидропривод

Ящичный шипорез для выработки шипов "ласточкин хвост" является многошпиндельным станком, всех. шпиндели которого расположены вертикально и имеют горизонтальное перемещение для получения шипов требуемого размера Одна группа шпинделей предназначена для выделки шипов, другая - для проушин, причем каждая группа работает от отдельного электродвигателя. Две сопрягаемые стенки ящика (щитки) закладывают в каретку так, чтобы одна располагалась горизонтально, а другая вертикально. При этом стенки обращают лицевыми сторонами внутрь образуемого ими прямого угла, а кромки смещают одну относительно другой на ширину шипа. При сборке ящика стенки развертывают на 180°. При равном профиле всех фрез и выбранных ими проушин и при равном расстоянии между осями фрез достигается полное совпадение шипов с проушинами.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'