Ссылки

§ 18. Производство и подготовка гуммированных настилочных материалов

Для изготовления рулонных или пластовых настилочных материалов выпускаются агрегаты, автоматизированные установки. Наибольший интерес представляют агрегаты и поточные линии по изготовлению настилочных материалов из животного волоса, растительных волокон, и из вторичного сырья промышленных отходов капрона, лавсана и др., а также гуммированных материалов из этого сырья.

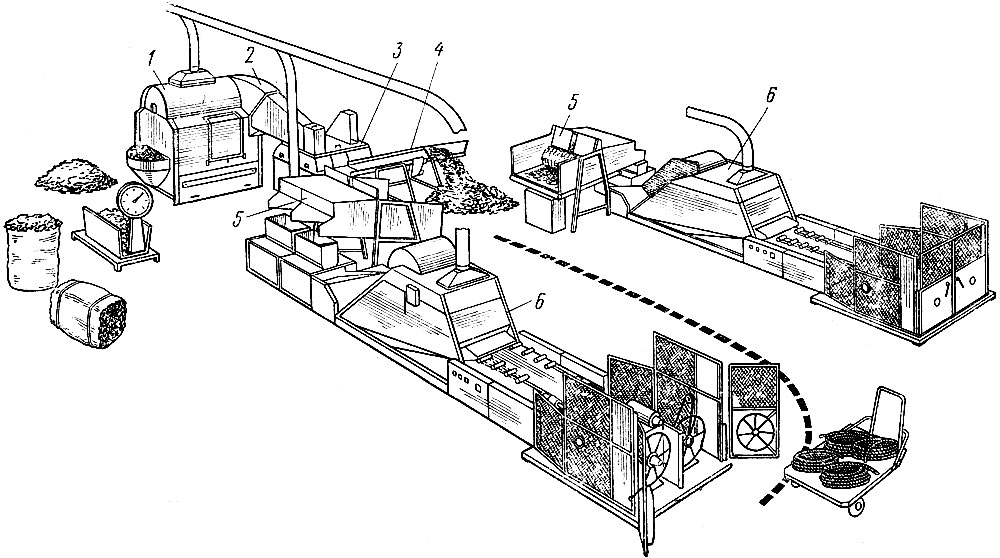

Установка по производству витого волоса (рис. 51). В качестве сырья для этой установки используют волос животного происхождения (свиной, воловий, козий, лошадиные гривы), растительное волокно (кокос, мексиканская фибра, сизаль), а также смеси обоих материалов. Первый рабочий, обслуживающий установку, отвешивает материал по определенной рецептуре в определенных соотношениях, порциями по 50 или 100 кг.

Рис. 51. Установка по производству витого волоса: 1 - мешалка, 2, 4 - конвейеры, 3 - трепально-чесальная машинка, 5 - ящичный питатель, 6 - прядильно-крутильная машина

Например, партия материала массой 100 кг состоит из 40 кг свиного волоса, 30 кг кокоса, 10 кг сизаля и 20 кг лошадиного волоса. Отвешенные в определенных соотношениях партии материала первым рабочим загружаются в загрузочный ковш мешалки. Мешалка перемешивает материал, одновременно удаляя из него пыль; конвейером материал подается в трепально-чесальную машину, в которой снова тщательно перемешивается; из него полностью удаляется пыль, он разрыхляется и становится готовым к прядению.

С трепально-чесальной машины 3 материал с помощью следующего конвейера поступает в ящичный питатель 5, который является загрузчиком прядильно-крутильной машины 6. Обслуживающий установку второй рабочий укладывает в ящичный питатель прядильно-крутильной машины перемешанный, разрыхленный и готовый к прядению материал.

Прядильно-крутильные машины работают автоматически, при этом отвешенный материал автоматически образует сплошную ленту равномерной толщины. Материал скручивается, прядется и автоматически наматывается на барабан.

Желаемая толщина скрученных жгутов может быть заранее и точно определена путем установки соответствующего весового механизма. Подача материала в прядильно-крутильную машину регулируется, при этом изменяется ее производительность. Как только барабаны будут полностью заполнены жгутом, прядильно-крутильные машины автоматически останавливаются. Второй рабочий снимает с барабанов цилиндрические бунты жгута массой 15...25 кг.

При обработке волоса различного качества бунты жгута для придания ему более прочной "завивки" (эластичности) помещают в комбинированные пропарочно-сушильные автоклавы.

Чистое волокно (например, кокос) перед прядением немного увлажняют, при этом становится излишним следующий за этим пропарочно-сушильный процесс. Жгутовый материал хранят в бунтах до его переработки на настилочное волокнистое полотно или гуммированный пластовый материал.

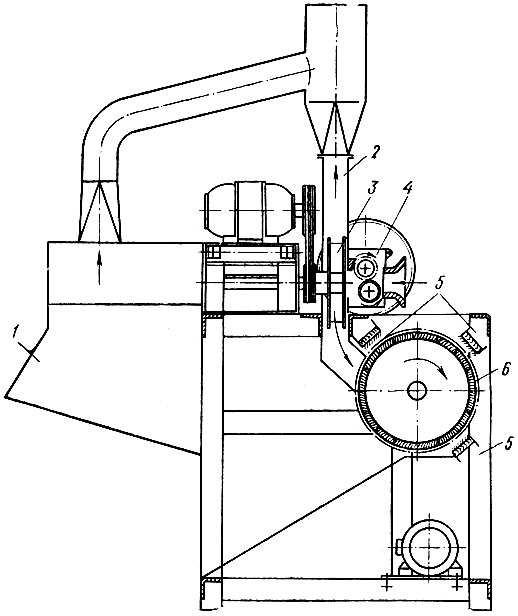

Если полностью подготовленный жгутовый материал перерабатывается в дальнейшем на волокнистую массу для настилочного материала (негуммированного и пластового), его раскручивают и расчесывают на трепально-чесальной машине (рис. 52). Жгут вставляют в воронкообразный приемник. Увлекаемый трепальными роликами 4, он разрыхляется во вращающемся дисковом барабане 3. Возникающая при этом пыль через воздуховод 2 удаляется наружу, а волокнистая масса поступает в чесальный агрегат, состоящий из чесального игольчатого барабана 6 и трех игольчатых щеток 5. Образующаяся в чесальном агрегате пыль выбрасывается пневмотранспортом через зонт 1, а пушистая волокнистая масса поступает в ящик. Производительность машины 300 кг/ч.

Рис. 52. Трепально-чесальная машина: 1 - зонт, 2 - воздуховод для удаления пыли, 3 - вращающийся дисковый барабан, 4 - трепальные ролики, 5 - игольчатые чесальные щетки, 6 - игольчатый чесальный барабан

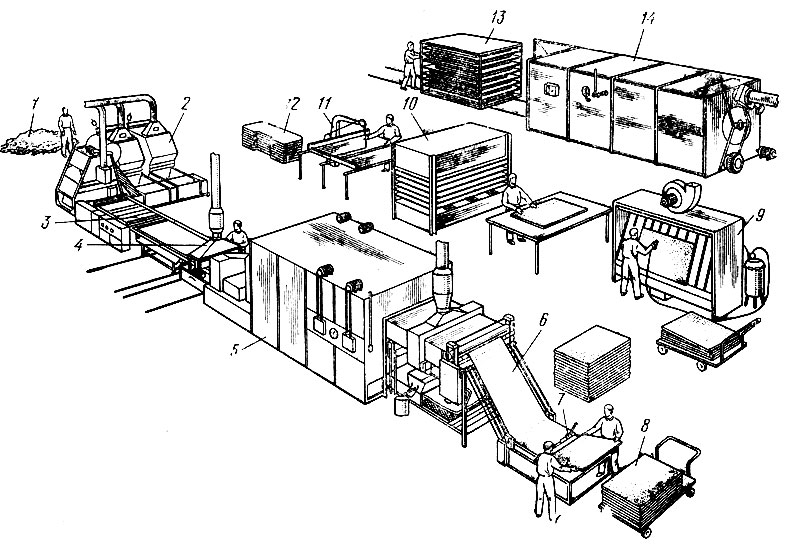

Установка для производства пластового гуммированного материала (рис. 53). В качестве исходных материалов для изготовления конечного продукта на этой установке используют:

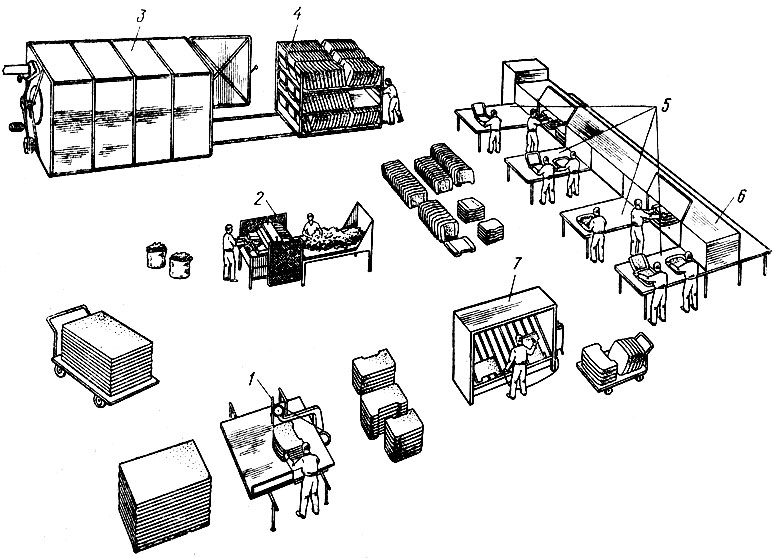

Рис. 53. Установка для производства пластового гуммированного материала: 1 - заготовка волоса, 2 - прядильно-чесальная машина, 3 - конвейер формирования настилочного ковра, 4 - кабина для обрызгивания латексом, 5 - сушильная камера, 6 - наклонный конвейер, 7 - вращающиеся ножницы, 8 - тележка с заготовками, 9 - пульверизационная кабина, 10 - пресс для спрессовывания заготовок, 11 - ленточная пила для профильной резки, 12 - заготовка, 13 - решетчатая вагонетка, 14 - вулканизатор

Скрученный жгут из волоса животного происхождения, растительного и синтетического волокна или смеси материалов, в том числе отходов лавсана;

Нескрученный волос, волокно или смесь этих материалов, а также отходы волоса, поступившие из прядильни;

Кусковые отходы от резки, поступившие от производства полотна или плиточного материала из гуммированного волоса;

Латекс (приготовленный с необходимыми химическими добавками для процесса гуммирования).

Исходный материал укладывается в ящичный питатель машины по изготовлению полотна настилочного материала. Процесс изготовления полотна полностью автоматизирован.

Непрерывное полотно обрызгивается с двух сторон латексной смесью в кабине 4 и просушивается в сушильной камере 5.

На столе для раскроя изготовленное таким способом полотно разрезается вращающимися ножницами 7 на заготовки различных размеров.

При изготовлении плиточного настилочного материала несколько кусков настилочного полотна спрессовываются в одну плитку определенной плотности и толщины. Для этой цели соприкасающиеся поверхности из двух или нескольких кусков настилочного полотна, поступающего с установки, ручным распылителем обрызгиваются раствором латекса в пульверизационной кабине, после чего спрессовываются в прессе.

Для более продолжительного сохранения эластичности настилочного полотна или плиток настилочный материал на решетчатой вагонетке направляется в вулканизатор, в котором материал просушивается и вулканизируется за один рабочий прием.

Для получения настилочного гуммированного пластового материала или плиточного различной конфигурации он нарезается по нанесенным на нем линиям на ленточной пиле.

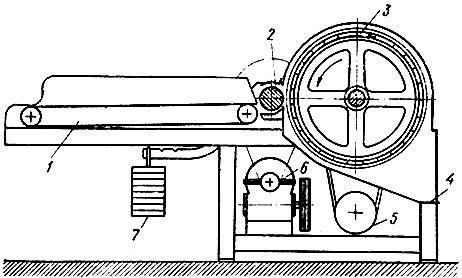

Получающиеся при раскрое на ленточной пиле кусковые отходы из гуммированного материала перерабатывают на рыхлительном волчке (рис. 54) в волокнистую массу и вновь используют в производстве пластового гуммированного материала.

Рис. 54. Рыхлительный волчок: 1 - питающий конвейер, 2 - малый игольчатый барабан, 3 - большой игольчатый барабан, 4 - приемный лоток, 5 - привод большого игольчатого барабана, 6 - привод малого игольчатого барабана, 7 - противовес

Установка по производству настилочного гуммированного материала имеет производительность 150...200 кг/ч.

Участок по производству фасонного настилочного пластового материала (рис. 55). Настилочное полотно, раскроенное ленточной пилой 1 на фасонные заготовки, закладывается затем в формы из перфорированной листовой стали. Одновременно в пресс-формы добавляют волос, поступающий с мокрочесальной машины 2, который используется для заполнения и упрочения кромок.

Рис. 55. Участок по производству фасонного настилочного пластового материала: 1 - ленточная пила, 2 - мокрочесальная машина, 3 - сушильная камера, 4 - решетчатая вагонетка, 5 - рабочие места, 6 - стеллаж, 7 - пульверизационная кабина

При конструировании многослойного фасонного настилочного материала различной плотности требуется пульверизационная кабина 7 для обрызгивания раствором латекса поверхностей настилочного материала.

При производстве фасонного настилочного материала часто на его нижней стороне создают тонко спрессованный покрывающий слой настилочного материала, который устойчиво взаимодействует с поверхностью пружинного блока.

В сушильной камере 3 готовые фасонные настилочные материалы просушивают в закрытых формах, после чего их вынимают из форм и на решетчатой вагонетке 4 перевозят для окончательной вулканизации в вулканизатор.

После вулканизации края готовых фасонных заготовок настилочного материала подстригают электрическими ножницами и проверяют качество этого материала.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'