Ссылки

§ 17. Подготовка настилочных материалов растительного происхождения

Настилочные материалы растительного происхождения поступают на предприятия в кипах (вата, мочало) или в жгутах (морская трава, рогоз, чий). Для улучшения эластичных свойств настилочный материал растительного происхождения обрабатывают на рыхлительных и чесальных машинах. Кроме того, рыхленый настилочный материал легче просушивается.

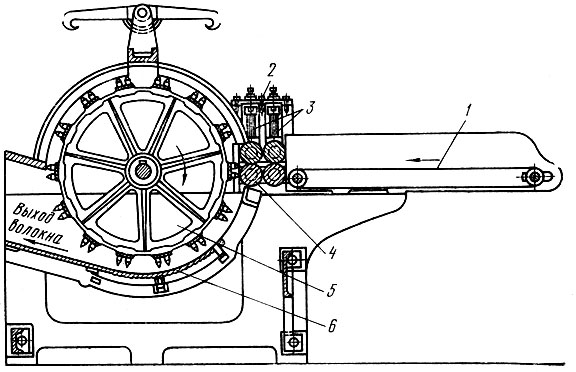

К рыхлительным машинам относится рыхлительный волчок ВК-1 (рис. 48). Машина состоит из конвейера 1, двух пар питающих валиков 3 и барабана 5. Первая пара состоит из двух рифленых валиков, а вторая имеет нижний - гладкий, а верхний - рифленый. Валики захватывают поступающий по конвейеру 1 материал и подводят под быстро вращающийся барабан 5. Барабан, состоящий из двух крестовин с прикрепленными планками и насаженными на них колками, вращается со скоростью 400...700 об/мин. Материал расчесывается колками барабана и под действием центробежной силы выбрасывается в специальный ящик; отходы (угар) проваливаются через решетки вниз. Производительность волчка 5...6 т в смену.

Рис. 48. Рыхлительный чесальный волчок НК-1: 1 - питающий конвейер, 2 - пружинно-винтовой механизм, 3 - питающие валики, 4 - нижние валики, 5 - барабан, 6 - кожух

Во время работы на волчке надо следить за тем, чтобы материал подавался равномерно, в противном случае он может оказаться недостаточно разрыхленным.

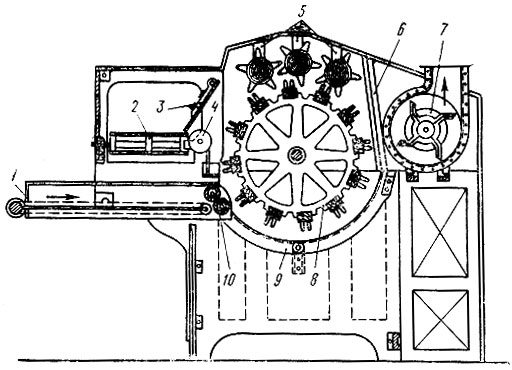

Для рыхления настилочных материалов применяют также трепальные машины (рис. 49). Подлежащий рыхлению материал раскладывают равномерными слоями на конвейере в момент его остановки (питающий конвейер 1 имеет периодическое движение). Затем конвейер приводится в движение и подводит материал к питающим валикам 10, которые подают материал в трепальную камеру. В камере материал подвергается действию колков большого барабана и колков трех рабочих валиков 5, которые разрыхляют уплотненный материал и удаляют мелкие частицы и включения. Во время рыхления материала специальные клапаны 3 перекрывают ему путь к выпускному конвейеру 2.

Рис. 49. Трепальная машина: 1 - питающий конвейер, 2 - выпускной конвейер, 3 - клапан 4 - выбрасывающий валик, 5 - рабочие колковые валики 6 - пыльная решетка, 7 - вентилятор, 8 - главный барабан сколками, 9 - сорная решетка, 10 - питающие валики

Когда материал будет достаточно разрыхлен, клапаны 3 откроются и материал выбросится на выпускной конвейер 2. Мелкие частицы и угар падают вниз через решетку 9 и периодически удаляются. Барабан 8 вращается со скоростью 200...700 об/мин; продолжительность рыхления зависит от характера и состояния материала и составляет от 3 до 15 с.

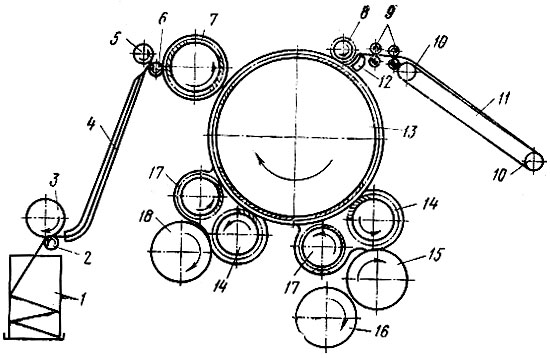

Для получения волокнистой массы растительные настилочные материалы расчесывают. Для этого в мелких производствах используют ручные гребни, однорядные и двухрядные планки с разным числом игл. При крупносерийном производстве расчесывание производится на чесальной машине (рис. 50).

Рис. 50. Схема чесальной машины: 1 - приемный лоток, 2 - нижний выпускной цилиндр 3 - плющильный валик, 4 - направляющая воронка, 5 - верхний выпускной цилиндр, 6 - нижний вытяжной цилиндр, 7 - съемный валик, 8 - игольчатый питающий барабан, 9 - рифленые валики, 10 - рабочие валики, 11 - конвейер, 12 - желоб, 13 - барабан, 14 - очиститель, 15, 16, 18 - поддерживающие барабаны, 17 - рабочие валики

Сырье или полуфабрикат поступает на питающий конвейер 11, затем попадает между двумя парами рифленых валиков 9 и далее проходит между игольчатым питающим барабаном 8 и барабаном 13, подвергаясь расчесыванию. Под питающим барабаном 8 находится желоб 12, предохраняющий волокно от выпадания. Барабан вращается с большой скоростью в направлении, указанном стрелкой.

Рядом с барабаном 13 размещены два валика; валик большего диаметра является очистителем 14, а меньшего выполняет функции рабочего валика 17. Подаваемый барабаном 13 материал подводится к очистителю, иглы которого имеют наклон по направлению вращения валика, поэтому валик снимает расщепленный материал и передает его рабочему валику без вторичного расчесывания.

Рабочий валик 17 вращается с меньшей скоростью, чем барабан, а иглы его имеют наклон в сторону, противоположную движению барабана и валика, что обеспечивает расчесывание материала иглами.

В результате совместных воздействий игл барабана и рабочего валика материал оказывается разрыхленным. Затем с помощью барабана разрыхленное волокно снимается с рабочего валика и передается на вторую пару валиков очистителя и рабочего валика. Эта пара валиков размещена ближе к барабану и имеет планки с более тонкими иглами. Для предупреждения от выпадания волокна имеются специальные поддерживающие барабаны 15, 16 и 18.

Для более тонкой очистки волокна применяют машины с большим количеством рабочих и очищающих валиков. Разрыхленный и расчесанный материал снимается с барабана валиком 7, а цилиндрами нижним 6 и верхним 5 направляется в приемный лоток 1. Если волокно нужно получить в виде ленты, имеется направляющая воронка 4, выпускной цилиндр 2, плющильный валик 3 и приемный лоток 1.

Для расчесывания применяют щипальные и трепальные, машины других марок аналогичных конструкций. Производительность машин 1750...4000 кг за смену.

В производстве мебели широкое применение получили готовые постели и полуфабрикаты из ваты (рулонная, проклеенная вата, ватилин, ватник). Рулонную вату с лент кордочесальных машин укладывают слоями крестообразно. Такая укладка придает прочность настилу и исключает сбивание ваты в комья.

Для создания ровной поверхности и прочности настила применяют проклеенную вату. Другие рулонные материалы представляют собой вату, склеенную или прошитую с тканью (мешковина, поковочная сорочка), придающей вате прочность и формоустойчивость. Ватник толщиной 10...50 мм, состоящий из слоя пластовой ваты, прошивают на многоигольной машине.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'