Ссылки

§ 19. Подготовка синтетических настилочных материалов

Поролон поступает на мебельные предприятия в виде листов размером 2×1 м и толщиной от 5 мм и выше или в виде блоков размером 2×1 м и толщиной до 500 мм.

Если поролон поступает в виде блоков, его сначала раскраивают по толщине на заданный размер с гладкой или профильной поверхностью. Для раскроя поролона по толщине многие мебельные предприятия модернизовали ленточно-шлифовальные станки типа ШлПСН.

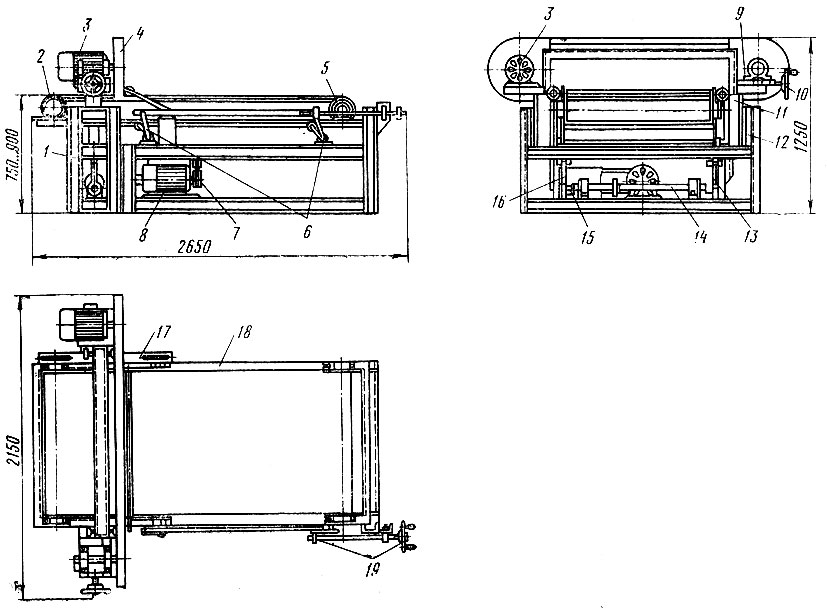

Такой станок (рис. 56) состоит из станины 1, механизма резания, конвейера подачи, кривошипно-шатунного механизма подъема конвейера, электрооборудования и различных приспособлений. Механизм резания состоит из двух шкивов 2, между которыми натянут замкнутый ленточный нож. Нож может изготовляться из пил ленточнопильного станка, при этом зубья пилы стачивают, образуя режущую кромку, на которую насекают мелкие зубья с шагом 1 мм. Режущая кромка ножа должна выступать над направляющими на 2...3 мм.

Рис. 56. Станок для раскроя поролона по толщине: 1 - станина, 2 - ведущий шкив, 3, 8 - электродвигатели, 4 - шкив механизма резания, 5 - ведомый шкив, 6 - рычаги, 7 - клиноременная передача, 9 - салазки, 10 - винт, 11, 18 рамы, 12 - направляющие, 13 - шатун, 14 - вал, 15 - муфта, 16 - редуктор, 17 - цепная передача, 19 - винтовая пара со штурвалом

Ведущий шкив механизма резания приводится во вращение электродвигателем 3. Натяжение и регулирование ведомого шкива происходит по салазкам 9 через винт 10 со штурвалом.

Механизм резания смонтирован на отдельной вертикальной раме 11, соединенной со станком текстолитовыми ползунами и стальными направляющими 12.

Конвейер может быть выполнен в виде стола, имеющего направление движения вперед и назад. Подача стола осуществляется через реечную передачу.

Конвейер может быть и ленточным, представляющим ленту, натянутую на ведущий 2 и ведомый 5 шкивы.

Конвейер приводится в действие электродвигателем 8 через клиноременную передачу 7, редуктор 16 и цепную передачу 17. Смонтирован конвейер на подъемной раме 18, которая поднимается и опускается с помощью рычагов 6 и винтовой пары 19 со штурвалом. Просвет между конвейером и ленточным ножом определяется масштабной линейкой, закрепленной на станине станка.

Кривошипно-шатунный механизм включают при выпиливании листов поролона с гофрированной поверхностью. Он состоит из вала 14, на котором смонтированы два эксцентриковых кулачка с зубчатыми регулировочными муфтами и два шатуна 13, соединенных на шарнирах с рамой механизма резания. Кривошипно-шатунный механизм приводится в действие электродвигателем 8 через редуктор и цепную передачу. Вертикальное перемещение режущей ленты регулируется от 0 до 35 мм эксцентриковыми кулачками и зубчатыми регулировочными муфтами.

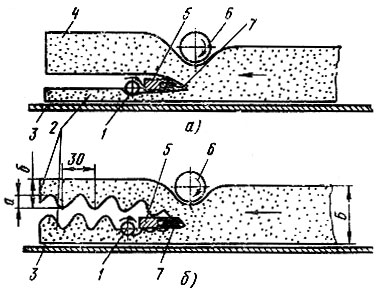

Схема распиливания поролона на листы с гладкой и гофрированной поверхностями показана на рис. 57. Листы поролона с гофрированными поверхностями выпиливают за два приема. Сначала лист поролона 2 распиливают на заготовки необходимой толщины с гладкими поверхностями. Затем эксцентриковыми кулачками и зубчатыми муфтами настраивают станок на соответствующий размер волны, после чего заготовки распиливают пополам на листы с гофрированными поверхностями. В данном случае вертикальное перемещение ленточного ножа 7 совмещается с горизонтальным движением поролона. При этом блок поролона перед ленточным ножом 7 и выпиленный лист поролона за направляющей линейкой прижимаются к ленте конвейера 3 подпружиненными неприводными роликами. Рабочая ветвь ленточного ножа 7 проходит в специальных направляющих 5. Гофрированный поролон сжимается значительно больше, чем гладкие листы. Станок обслуживают два человека.

Рис. 57. Схема распиливания поролона на листы с гладкой (а) и гофрированной (б) поверхностями: 1, 6 - прижимные ролики, 2 - выпиленный лист поролона, 3 - лента конвейера, 4 - оставшаяся часть заготовки поролона, 5 - направляющие ножа, 7 - нож

Листы поролона раскраивают в размер по длине и ширине на столе ножом (при прямолинейных формах заготовки). Лист поролона кладут на стол до ограничительной планки. Поверх листа по упору накладывают линейку, оснащенную по кромкам текстолитом, и по ней ножом делают продольный рез, затем лист поворачивают и производят второй рез, получают заготовку заданного размера. Заготовку поролона непрямолинейной конфигурации вырезают ножом по накладному шаблону.

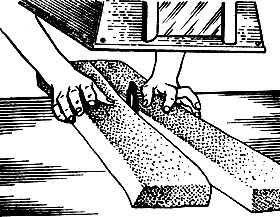

Получаемые при раскрое отходы поролона склеивают в большие куски клеем № 88 или электроножом. Электронож (рис. 58) выступает над поверхностью стола на величину несколько большую, чем толщина склеиваемых отходов поролона. Нагретый электронож при соприкосновении с ним кусков поролона вызывает плавление их по кромкам. Протаскивая два куска поролона через электронож и поджимая их один к другому, куски склеивают. Рабочее место должно быть оборудовано верхней усиленной вытяжкой для удаления получаемых при плавлении поролона газов, а также регулятором (реостатом) температуры нагрева ножа. Подача кусков поролона на электронож может быть механизирована.

Рис. 58. Склеивание кусков поролона по ширине с помощью электроножа

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'