Ссылки

§ 19. Режимы склеивания

Основными факторами, обусловливающими режимы склеивания, являются: количество клея, наносимого на единицу склеиваемой поверхности, величина давления при склеивании и продолжительность склеивания, время выдержки деталей после склеивания и влажность древесины.

Количество клея, наносимого на единицу площади склеиваемых поверхностей, зависит от его концентрации и вязкости, толщины клеевого слоя, температуры древесины и окружающей среды, качества подготовки склеиваемых поверхностей.

Концентрация и вязкость клея влияют на его способность наноситься на поверхность древесины и смачивать ее, определяют расход клея и прочность склеивания.

Если клей отличается высокой концентрацией и большой вязкостью, то при склеивании требуется применять высокое давление и повышенную температуру. Кроме того, значительно увеличивается расход клея. Однако при облицовывании во избежание просачивания жидкого клея сквозь шпон на лицевую сторону применяют более концентрированные растворы, чем при склеивании заготовок из массива. Поэтому выбор правильной концентрации имеет важное значение. Для синтетических клеев содержание сухих веществ в зависимости от марки клея составляет 57-63%; концентрация глютиновых клеев, применяемых для склеивания, - 33-60%.

Количество клея, наносимого на склеиваемую поверхность, должно быть достаточным для получения клеевого слоя оптимальной толщины. При очень тонком клеевом слое прочность склеивания оказывается недостаточной ("голодное" склеивание). При толстом клеевом слое прочность соединения также снижается, так как применяемые в деревообработке клеи обладают значительной объемной усадкой, что вызывает развитие внутренних напряжений в клеевом шве после высыхания клея. Оптимальная толщина клеевого слоя должна находиться в пределах от 0,08 до 0,15 мм.

Толстый клеевой слой образуется при применении клеев высокой концентрации и вязкости.

На получение оптимального клеевого слоя оказывают влияние время общей выдержки (пропитки) древесины с нанесенным клеем и качество подготовки поверхности, на которую нанесен клей.

Различают периоды открытой и закрытой выдержки древесины с нанесенным клеем. Открытая выдержка охватывает время между нанесением клея и наложением на нее приклеиваемой заготовки. Закрытой выдержкой называется период после наложения приклеиваемой заготовки на поверхность заготовки с нанесенным клеем до момента запрессовки.

Во время выдержки происходит выделение влаги из клея, впитывание и смачивание клеем древесины, в результате чего древесина увлажняется, вязкость и концентрация клея повышаются до требуемой.

Правильно установленная продолжительность закрытой и открытой выдержки влияет на качество склеивания. Незагустевший жидкий клей может быть излишне выдавлен из клеевого слоя, а загустевший потеряет способность смачивать древесину, В обоих случаях клеевое соединение получается непрочным. Допускаемое время общей выдержки зависит от марки клея и указывается в режимах склеивания. Следует отметить, что при работе с синтетическими клеями следует избегать увеличения продолжительности общей выдержки, так как в этом случае возможно частичное отверждение клея.

Когда используют глютиновые клеи, продолжительность периода от момента нанесения клея до запрессовки в большой степени зависит от температуры древесины и окружающей среды. При охлаждении эти клеи застудневают и теряют способность смачивать древесину, поэтому температура древесины и помещения должна быть не ниже 25°С. При такой температуре оптимальная продолжительность выдержки (закрытой и открытой) составляет 4-5 мин. При облицовывании в прессах с обогреваемыми плитами температурные требования к древесине и окружающей среде резка меняются. Для глютиновых клеев период открытой выдержки может быть продлен до 2 ч и более, т. е. до полного высыхания клеевого слоя. Подсушка клеевого слоя способствует хорошему смачиванию склеиваемых поверхностей и уменьшает возможность прохождения клея через шпон.

Расход клея зависит и от шероховатости подготовленных под склеивание поверхностей. Неровности в результате обработки увеличивают среднюю толщину клеевого слоя и вызывают ослабление склеивания тем больше, чем больше величина неровностей. Неровности на поверхностях, подлежащих облицовыванию, недопустимы и по той причине, что скапливающийся в них клей при высыхании втягивает шпон.

При склеивании расход клея в среднем составляет, г/м2:

карбамидных клеев, поливинилацетатной дисперсии...100-180 клея-расплава.....................................140-260 глютиновых клеев..................................300-400 казеиновых клеев..................................250-350

При склеивании шиповых соединений расход клея в связи с большими потерями возрастает в 2-3 раза.

Величина давления при склеивании в основном зависит от площади склеиваемых поверхностей и качества их подготовки, от концентрации и вязкости клея.

Давление при склеивании необходимо для более плотного соприкосновения склеиваемых поверхностей и лучшего смачивания их клеем. Небольшим поверхностям требуется меньшее давление. Так как склеиваемые заготовки всегда имеют некоторые неровности, то величина давления должна быть такой, чтобы обеспечить соприкосновение поверхностей по всей площади склеивания.

При склеивании под давлением клей лучше проникает в поры древесины, увеличивая площадь склеивания. При употреблении жидких клеев давление не должно быть чрезмерно большим, иначе можно выдавить часть клея и получить "голодное" склеивание. При использовании густых клеев необходимо более высокое давление, иначе клеевой слой будет слишком толстым. Практически для склеивания с прессованием применяют давление от 2 до 15 кгс/см2. Величина давления при склеивании без прессования обеспечивается правильным выбором соответствующих посадок шиповых соединений.

Склеиваемые заготовки выдерживают под давлением до отверждения клея.

Продолжительность склеивания зависит главным образом от температурных условий и вида клея. При склеивании без подогрева клеевых слоев время выдержки под давлением при склеивании карбамидными, глютиновыми и казеиновым клеями составляет от 4 до 6 ч, при склеивании поливинилацетатной дисперсией - не менее 2 ч. Отверждение клеев можно значительно ускорить, нагревая их до определенной температуры. В этом случае время выдержки заготовок под давлением будет слагаться из времени, необходимого на подвод тепла к клеевому слою, и времени, затраченного на отверждение клея при данной температуре.

Подогрев клея до температуры, при которой его отверждение происходит во много раз быстрее, чем при холодном склеивании, - основной способ ускорения процесса склеивания синтетическими клеями горячего отверждения.

При склеивании глютиновыми клеями клеевые слои нагревают для того, чтобы снизить вязкость клея и предотвратить его преждевременное застудневание. Кроме того, нагрев глютиновых клеев способствует более быстрому удалению влаги из клея, что также ускоряет его отверждение.

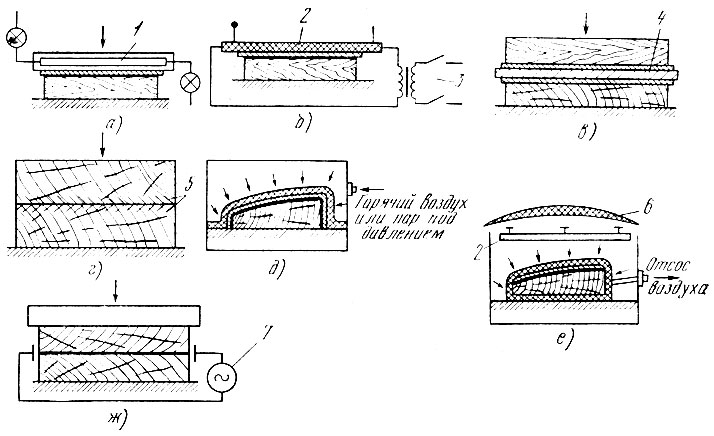

В зависимости от размера и формы склеиваемых заготовок, оборудования, применяемого для их запрессовки, и вида клеев способы подвода тепла к клеевым слоям могут быть различны (рис. 82). В настоящее время при склеивании в основном применяют кондуктивный способ нагрева клеевых слоев путем подвода тепла в процессе склеивания за счет теплопроводности склеиваемых материалов. Кондуктивный нагрев осуществляют от плит или других прессующих приспособлений, обогреваемых паром или электричеством (рис. 82, а, б). Применение такого способа позволяет вести, например, процесс облицовывания при любой заданной температуре.

Рис. 82. Схемы основных способов нагрева клеевых слоев при склеивании: а - кондуктивного нагрева от тепла обогреваемых плит, б - кондуктивного нагрева от тепла электронагревателя, в - за счет тепла, аккумулированного в прокладках, г - за счет тепла, аккумулированного в заготовках, д - конвективного нагрева клеевого слоя, е - радиационного нагрева клеевого слоя, ж - нагрева токами высокой частоты; 1 - горячая плита пресса, 2 - электронагреватель, 3 - понижающий трансформатор, 4 - нагретая прокладка, 5 - нагретые стороны заготовок, 6 - отражательный кожух, 7 - генератор ТВЧ

При облицовывании глютиновыми клеями в прессах, не имеющих обогреваемых плит, применяют подогретые до 60-80°С металлические цинковые или оцинкованные прокладки 4. Клей отверждается за счет тепла, предварительно накопленного (аккумулированного) в прокладках (рис. 82, в). При склеивании заготовок из массива древесины применяют предварительный нагрев одной или обеих склеиваемых заготовок 5. Клей отверждается за счет тепла, аккумулированного в заготовках (рис. 82, г).

При облицовывании криволинейных поверхностей деталей используют также конвективный (рис. 82, д) или радиационный (рис. 82, е) нагрев. Тепло клеевому слою в первом случае передается путем конвекции (передача тепла перемещением слоев жидкого или газообразного вещества) за счет принудительной циркуляции горячего воздуха или пара, во втором случае клеевой слой нагревается с помощью инфракрасных лучей. Источником инфракрасных лучей служат электронагреватели 2.

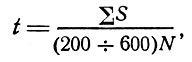

Самый эффективный способ нагрева клеевых слоев - нагрев токами высокой частоты (рис. 82, ж). Для нагрева заготовки помещают между двумя металлическими электродами, на которые подают переменный ток высокой частоты от лампового генератора 7. Ориентировочно время приклеивания в установке ТВЧ при параллельном расположении электродов можно подсчитать по формуле: (4)

где t - время приклеивания, мин; ΣS - сумма площадей клеевых слоев, см2; N - мощность генератора, кВт; 200÷600 - площадь клеевого шва (см2), которую может склеивать генератор мощностью 1 кВт за минуту.

Чтобы склеивание было прочным, нужно настраивать генератор на такую мощность, при которой минимальное время склеивания составляло бы 30-40 с.

За время выдержки заготовок после склеивания (свободная выдержка) перед дальнейшей обработкой увеличивается прочность клеевого соединения, равномерно распределяется влага, внесенная с клеем, и уравновешиваются напряжения в древесине, возникающие в результате ее увлажнения клеем, нагревания в прессе и последующего охлаждения до температуры помещения.

Продолжительность свободной выдержки зависит в основном от вида применяемого клея, температуры и влажности воздуха в помещении.

При температуре воздуха в помещении не ниже 18°С и относительной влажности не выше 65% продолжительность выдержки при склеивании в зависимости от применяемых клеев составит при холодном и горячем способах склеивания карбамидными клеями М-60, УКС, М-19-62 - не менее суток, карбамидным быстро отверждающимся клеем СФК-70 - не менее 2 ч. После склеивания клеем-расплавом выдержки не требуется; заготовки сразу могут поступать на дальнейшую обработку.

При склеивании глютиновыми клеями изделия выдерживают 1-3 суток, казеиновым - 1-2 суток.

Срок свободной выдержки может быть сокращен в условиях кондиционирования воздуха. Для предохранения облицованных шпоном заготовок от коробления и лучшей циркуляции воздуха между ними их выдерживают род грузом в стопах с прокладками из древесины.

Влажность склеиваемых материалов оказывает большое влияние на качество склеивания. Чем выше влажность применяемых материалов, тем ниже прочность склеивания. При облицовывании шпоном влажность наклеиваемого шпона должна быть на 2-3% ниже влажности заготовки, так как при увлажнении заготовки и шпона клеем последний увлажняется и разбухает в большей степени.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'