Ссылки

§ 18. Выбор, приготовление и нанесение клея

Для склеивания применяют синтетические клеи и клеи животного происхождения.

Синтетические клеи обеспечивают высокую механическую прочность соединения, водостойкость и биологическую стойкость клееной древесины, а также быстро затвердевают при нагревании. Большинство синтетических клеев применяют в помещениях, оборудованных приточно-вытяжной вентиляцией.

Клеи животного происхождения - глютиновые (коллагеновые) и казеиновые - не обладают технологическими свойствами, присущими синтетическим клеям. Поэтому их применяют, как правило, только в учебных мастерских и других помещениях, не оборудованных приточно-вытяжной вентиляцией.

Синтетические клеи. Из синтетических клеев наибольшее применение находят мочевиноформальдегидные (карбамидные) клеи, клеи-расплавы и поливинилацетатные дисперсии. Кроме того, для склеивания древесины, а также для приклеивания к древесине пластмасс, резины, тканей, металла применяют специальные синтетические клеи. Среди них модифицированные поливинилацетатной дисперсией или латексом карбамидные, полиуретановые, полиэфирные, эпоксидные, резиновые, пленочные клеи и клеевая нить. На мебельные предприятия специальные клеи поступают, как правило, в готовом виде. В некоторых случаях для придания клеям рабочей вязкости их разводят растворителями или водой.

Карбамидные клеи. Карбамидные синтетические смолы можно применять в качестве клеящих веществ. Однако для ускорения процесса отверждения в них вводят отвердитель. Карбамидную смолу рабочей вязкости с введенным в нее отвердителем принято называть карбамидным клеем. Наибольшее распространение для склеивания древесины получили карбамидные клеи М-60, УКС, М-19-62 и СФК-70.

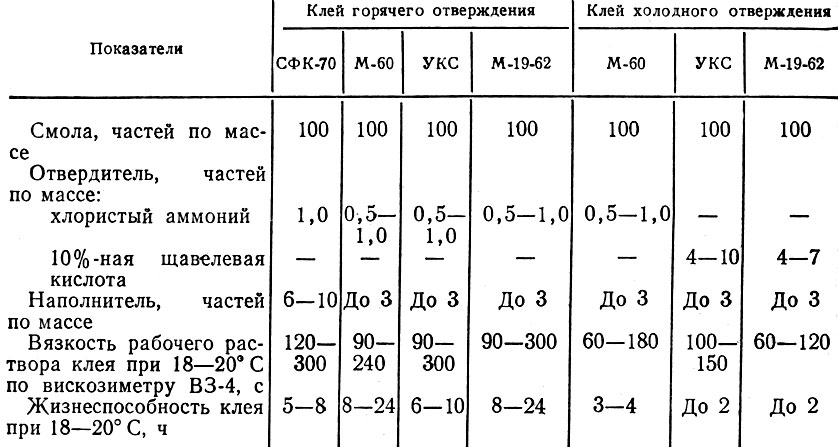

Порядок приготовления карбамидных клеев следующий. В чистую клеемешалку или бачок, охлаждаемый водой, заливают смолу и при постоянном перемешивании вводят наполнитель. После получения однородной массы добавляют необходимое количество отвердителя и в течение 15-20 мин раствор тщательно перемешивают. Рецепты приготовления карбамидных клеев даны в табл. 7.

Таблица 7. Рецепты приготовления карбамидных клеев

Количество отвердителя, необходимое для приготовления клея, подбирают для каждой полученной партии смолы и определяют опытным путем. Например, чтобы определить количество хлористого аммония для приготовления клея М-60 горячего отверждения, в шесть стаканчиков вместимостью по 150 мл помещают по 100 г смолы с наполнителем. В каждый из стаканчиков при непрерывном помешивании добавляют следующие количества отвердителя: в стаканчик № 1-0,5 части по массе (к массе смолы), или 0,5 г; в стаканчик № 2-0,6 части по массе, или 0,6 г; в стаканчик № 3-0,7 части, или 0,7 г; в стаканчик № 4-0,8 части, или 0,8 г; в стаканчик № 5-0,9 части, или 0,9 г; в стаканчик № 6-1,0 части, или 1,0 г.

Через каждые 15 мин во всех стаканчиках смесь перемешивают стеклянной палочкой (для каждого стаканчика должна быть отдельная палочка) и отмечают время, когда смесь потеряет текучесть (свернется).

По полученным результатам строят график, в котором по оси абсцисс откладывают значения жизнеспособности клея в часах, а по оси ординат - количества введенного отвердителя. Такой график позволяет быстро определить нужное количество отвердителя при приготовлении клея нужной жизнеспособности из смолы данной партии. При увеличении жизнеспособности клея требуется более длительное выдерживание склеиваемых деталей в прессе под давлением.

Приготовлять клеи необходимо в помещении с температурой воздуха не ниже 18°С и относительной влажностью не выше 65%. Температура смолы перед приготовлением должна быть в пределах 18-20°.

Количество одновременно приготовляемого клея определяют в зависимости от его потребности с учетом жизнеспособности.

Для получения смолы нужной вязкости можно смешивать смолы одной марки, но разной вязкости, добавлять не более 4 частей воды на 100 частей смолы или вводить наполнитель. Прочность склеивания при этом не снижается.

Для приготовления клея пригодна только эмалированная или металлическая, луженая, фарфоровая, стеклянная посуда. Нельзя пользоваться клеянками и кистями, загрязненными другими клеями. Хранить клей надо при температуре 18-20°С в бачках, охлаждаемых водой.

Клеи-расплавы. Клеи-расплавы - это термопластичные клеи, которые становятся текучими при повышенной, температуре и твердыми при комнатной. Их применяют для облицовки кромок в агрегатных станках.

Клеи-расплавы не содержат растворителей. Их наносят на склеиваемые поверхности в горячем состоянии при температуре клея 170-190°С. Благодаря этому поверхности интенсивно смачиваются, создается хорошая адгезия к пористым и гладким поверхностям.

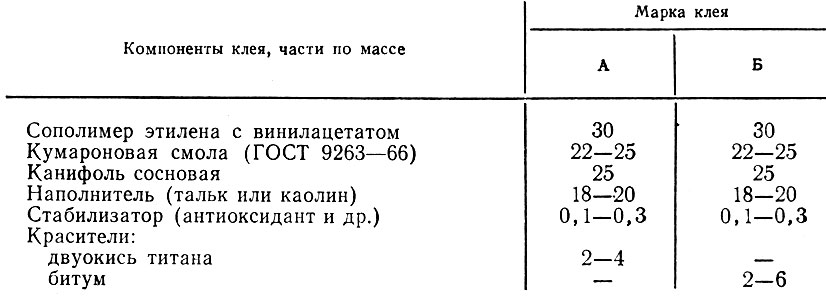

Клеи-расплавы отверждаются в тонком слое, остывая до комнатной температуры. Рецепты приготовления клеев-расплавов приведены в табл. 8.

Таблица 8. Рецепты приготовления клеев-расплавов

Сополимер этилена и винилацетата служит основой клея-расплава, придает ему адгезионные свойства, высокую текучесть при нагревании и прочность при охлаждении. Кумароновая смола и канифоль улучшают смачивающую способность клея-расплава, усиливая его адгезию, снижают вязкость клея-расплава до требуемой. Наполнители придают клеевому шву твердость, улучшают теплостойкость клея-расплава, снижают его стоимость. Стабилизатор замедляет процесс окисления клея-расплава в процессе склеивания, когда клей продолжительное время находится под воздействием высокой температуры. Клей-расплав после приготовления гранулируется. Готовый клей в виде гранул хранится при температуре не выше 25°С. Срок хранения не менее 12 мес.

Поливинилацетатная дисперсия. Поливинилацетатная дисперсия представляет собой вязкую жидкость белого цвета. Она обладает высокой адгезией к различным материалам, удобна в использовании и практически безвредна.

Поливинилацетатную дисперсию применяют для склеивания древесины, приклеивания к древесине пластиков, тканей.

Поливинилацетатные дисперсии термопластичны, отличаются низкой теплостойкостью. При температуре 60-70°С прочность склеивания резко падает. Недостаток поливинилацетатных дисперсий - низкая водостойкость. Поэтому их применяют для склеивания изделий, не подвергающихся в процессе эксплуатации действию высоких температур и повышенной влажности.

Поливинилацетатные дисперсии на предприятия поставляют в готовом виде. Перед употреблением раствор дисперсии разбавляют водой до вязкости 200-250 с по вискозиметру ВЗ-4.

Поливинилацетатные дисперсии применяются для склеивания холодным способом и с нагревом клеевого слоя.

Клеи животного происхождения.Глютиновые (коллагеновые) клеи. В зависимости от исходного сырья эти клеи разделяют на мездровые, костные и рыбьи. Клеящим веществом в глютиновых клеях является коллаген. Коллаген при нагревании гидролизуется и переходит в глютин.

Глютин набухает в холодной воде, при нагревании в ней растворяется и после охлаждения образует желатинообразную массу. При продолжительном нагревании под действием высокой температуры (выше 100°С) глютин распадается на более простые углеводы, которые не обладают клеящими свойствами.

Для приготовления рабочего раствора сухой клей укладывают в чистую посуду и заливают холодной водой для набухания. Если клей поступает в виде галерты (студнеобразного клея), то предварительного замачивания не требуется и клеевой раствор приготовляют сразу. Залитый водой клей набухает в течение 6-12 ч. Набухание считается законченным, когда в плитках не будет твердого остатка.

Затем клей помещают в варочный котел с водяным обогревом и варят при температуре 60-70°С не более 2 ч, периодически помешивая мешалкой. Поднимать температуру выше 80°С нельзя, так как при высоких температурах качество клея быстро снижается.

Клей считается готовым, когда в нем отсутствуют клеевые сгустки. Готовый раствор фильтруют через сито с 16-20 отверстиями на 1 см2 и снимают пену.

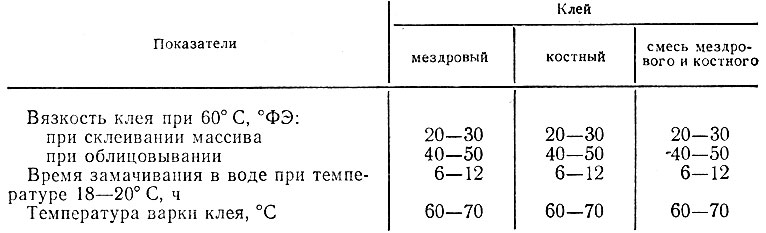

Режимы приготовления глютиновых клеев даны в табл. 9.

Таблица 9. Режимы приготовления глютиновых клеев

Примечание. После прогрева до 60-70°С клей варят не более 2 ч. Срок пользования клеем при рабочей температуре составляет не более 8 ч.

Приготовлять клей нужно в количестве, рассчитанном не более чем на одну-две смены. Оставшийся после работы клей сливают в чистую посуду, где он застудневает. Для работы берут нужное количество студня, разогревают его и, если необходимо, разбавляют кипяченой водой.

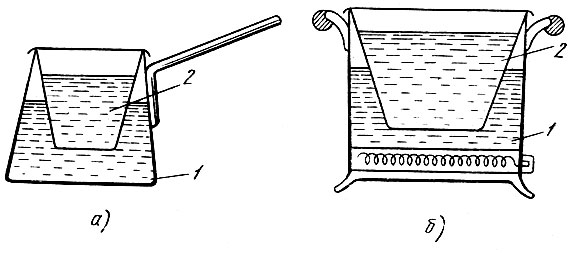

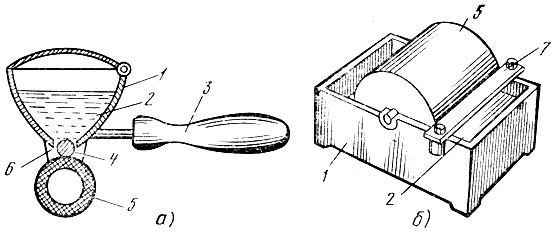

Для разогревания клея и пользования им на рабочем месте служит клеянка. Клеянка объемом 1,5-2 л с водяной рубашкой показана на рис. 78.

Рис. 78. Клеянки с водяной рубашкой: а - для подогрева на огне, б - для электроподогрева; 1 - ванна с горячей водой, 2 - клей

При варке клея можно вводить наполнители (каолин или мел) в количестве 10-15% от массы клея. Наполнители ускоряют процесс высыхания клея, уменьшают количество его, проходящее через шпон.

Чтобы предотвратить загнивание клея, в момент его приготовления добавляют 2,5 г фенола на 1 кг сухого клея. Приготовляют клей на один-два дня, хранят клеевой студень при пониженной (5-10°С) температуре. Посуду для приготовления и хранения клея нужно содержать в чистоте. Хранить сухой товарный клей следует в сухом помещении. В качестве добавки для жидких костных клеев служит мездровый клей, который повышает вязкость, сокращает продолжительность застудневания и улучшает клеящие свойства костного клея.

Казеиновые клеи. Казеиновые клеи приготовляют на основе казеина, который представляет собой продукт, получаемый путем сквашивания обезжиренного молока (обрата). Для придания казеину клеящих свойств в него вводят гашеную известь.

Казеиновые клеи дают прочные соединения, но вследствие сильной щелочности вызывают окраску древесины, богатой дубильными веществами. Их применяют для наклеивания толстых листовых материалов (фанеры, древесноволокнистых плит) при изготовлении мебельных плит.

Казеиновый клей приготовляют путем смешивания порошка казеинового клея с водой комнатной температуры в соотношении от 1:1,7 до 1:2,3. Количество воды устанавливают в зависимости от необходимой вязкости клея. Воду наливают в сосуд и при непрерывном перемешивании добавляют порошок казеинового клея. Продолжительность перемешивания от 30 до 50 мин до получения однородной сметанообразной массы. Клей приготовляют в эмалированных бачках. При большом объеме расхода клея бачки снабжают механической мешалкой.

Жизнеспособность приготовленных казеиновых клеев - 4-6 ч, после чего они загустевают. Загустевший клей, потерявший способность стекать с кисти, к употреблению не годен. Разбавление клея водой для снижения вязкости не допускается.

Нанесение клея вручную. Клеи, как правило, наносят на одну из склеиваемых поверхностей. Только при склеивании поверхностей, сильно впитывающих клей после нанесения (торцы, полуторцы), применяют двустороннее нанесение.

При нанесении клея вручную пользуются кистями или щетками из щетины, кистями из луба и специальными приспособлениями. Для изготовления кисти из луба липы вырезают полосу нужной ширины длиной 300-350 мм. Конец ее размачивают в горячей воде и размолачивают легкими ударами киянки. По мере износа концы кисти отрезают и из той же полосы делают новую кисть.

На рис. 79 показаны приспособления для нанесения клея. Приспособление с верхней ванной (рис. 79, а) состоит из ванны 1 с клеем 2, двух металлических вальцов - дозирующего 4 и клеенаносящего 5, рукоятки 3. Клеенаносящий валец облицован мягкой пористой резиной или поролоном. Опоры обоих вальцов закреплены в направляющих, но могут быть передвинуты вверх или вниз, что позволяет регулировать величину зазора 6 между нижними кромками стенок ванночки и поверхностью дозирующего вальца. Таким образом можно изменять количество подаваемого клея. При нанесении клея приспособление держат за рукоятку и прокатывают на поверхности основы.

Рис. 79. Приспособление для нанесения клея вручную: а - с верхней ванной, б - с нижней ванной; 1 - ванна, 2 - клей, 3 - рукоятка, 4 - дозирующий валец, 5 - клеенаносящий валец, 6 - регулируемый зазор, 7 - линейка

Приспособление с нижней ванной (рис. 79, б) состоит из ванны 1, клеенаносящего вальца 5 и линейки 7 для съема с вальца излишков клея. Приспособление устанавливается на столе. Для нанесения клея заготовкой проводят по вальцу.

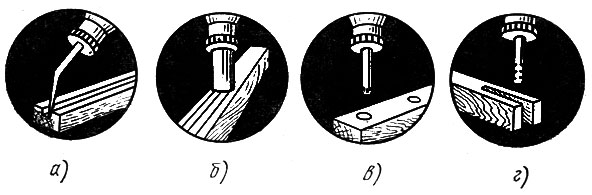

Для местного нанесения клея удобно пользоваться пластмассовыми емкостями (пузырек, бутылка), на горлышко которых навинчивают полые наконечники с отверстиями. Изогнутым наконечником удобно наносить клей в шпунт (рис. 80, а), наконечником с отверстиями наносят клей полосами (рис. 80,6), впрыскивают в гнездо (рис. 80, в), наносят на щечки проушины (рис. 80, г).

Рис. 80. Нанесение клея: а - в шпунт, б - полосами, в - в гнездо, г - на щечки проушины

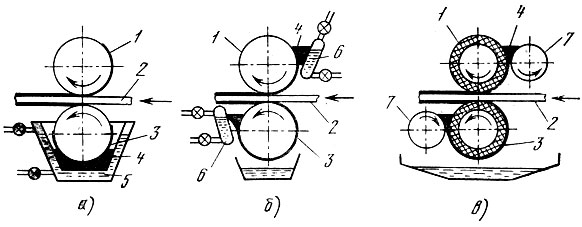

Нанесение клея на станках. Клеенаносящие станки бывают трех видов: с нижним питанием без дозирующих устройств, используемые в основном для нанесения глютиновых и казеиновых клеев; с нижним и верхним питанием; с дозирующими вальцами, обеспечивающими равномерное нанесение синтетических клеев. Схемы клеенаносящих станков приведены на рис. 81.

Рис. 81. Схемы клеенаносящих станков: а - с нижним питанием, б - с нижним и верхним питанием, в - с дозирующими вальцами; 1 - верхний клеенаносящий валец, 2 - заготовка, покрываемая клеем, 3 - нижний клеенаносящий валец, 4 - клеевая ванна, 5 - водяная рубашка нижней ванны, 6 - водяные рубашки боковых ванн, 7 - дозирующие вальцы

У клеенаносящих станков с нижним питанием (рис. 81, а) клеевая ванна 4 расположена под нижним вальцом 5. Ванна снабжена водяной рубашкой 5. Если применяют глютиновые клеи, то в рубашку пропускают горячую воду, если карбамидные клеи - холодную. Нижний валец, вращаясь, захватывает клей и передает его на верхний валец 1. Вследствие вращения вальцов 1 и 3 в противоположные стороны заготовка 2 под действием массы верхнего вальца и усилий прижимных пружин силой трения втягивается в просвет между вальцами. Нижнее питание вальца создает неудобства в работе и снижает производительность труда, так как подавать заготовки в станок нужно с разрывом, необходимым для смачивания клеем верхнего вальца. Кроме того, длина пропускаемых через станок заготовок не должна превышать длины окружности и верхнего вальца. Практически через такой станок пропускают заготовки и большей длины, так как они смачиваются клеем за счет его скопления между заготовкой и верхним клеенаносящим вальцом. Поэтому возможную длину заготовки в каждом отдельном случае устанавливают опытным путем. В клеенаносящих станках с нижним питанием строгого дозирования и равномерного распределения клея по поверхности заготовки добиться не удается.

В клеенаносящих станках с нижним и верхним питанием (рис. 81, б) каждый валец снабжен собственной ванной 4, которая образована его поверхностью и одной из стенок водяной рубашки 6. Этой стенке в нижней части придана форма линейки. При работе на таких станках можно подавать заготовки без разрыва, регулировать толщину клеевого слоя и наносить клей на одну или обе стороны заготовки любой длины.

Клеенаносящие станки с дозирующими вальцами (рис. 81, в) наиболее совершенны. Они позволяют регулировать толщину клеевого слоя с большой точностью. Клеенаносящие вальцы 1 и 3 покрыты резиной с рифлением по винтовой линии. В качестве дозирующих устройств служат стальные полированные вальцы 7. Клеевые ванны образованы поверхностями клеенаносящих и дозирующих вальцов. Зазор между клеенаносящими и дозирующими вальцами, расстояние между клеенаносящими вальцами, а также величину давления верхнего вальца на заготовку регулируют специальными механизмами в зависимости от заданного режимом склеивания удельного расхода клея.

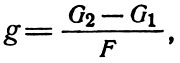

Удельный расход клея определяют по формуле: (3)

где g - удельный расход клея, г/м2; G1 - масса заготовки до покрытия клеем, г; G2 - масса заготовки после покрытия клеем, г; F - площадь покрытой клеем поверхности заготовки, м2.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'