Ссылки

§ 20. Технология склеивания

Склеивание заготовок по толщине и ширине. Технологический процесс склеивания заготовок по толщине и ширине состоит из подготовки заготовок, склеивания их пластями или кромками, обработки склеенных заготовок.

Подготовка заготовок для склеивания их по толщине заключается в выравнивании пластей. При склеивании заготовок по ширине выравнивают кромки заготовок или кромки и одну пласть. Выравнивание наряду с кромками одной пласти позволяет более точно базировать заготовки при склеивании. При обработке на станках пласти и кромки выравнивают фрезерованием, при обработке стругами - фуганком или полу фуганком.

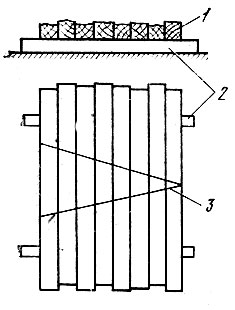

После выравнивания склеиваемые по ширине заготовки подбирают. Для этого заготовки 1 (рис. 83) укладывают на бруски 2 и подбирают их таким образом, чтобы кромки плотно прилегали одна к другой. При необходимости кромки дополнительно выравнивают строганием или фрезерованием. Подобранные заготовки помечают, нанося карандашом по линейке две сходящиеся линии 3 ("галочку"). При склеивании большого количества заготовок их предварительно не подбирают. Непригодные к склеиванию заготовки при формировании плиты отбрасывают и отправляют на повторную обработку.

Рис. 83. Подбор заготовок при склеивании их по ширине: 1 - заготовки, 2 - бруски, 3 - 'галочка'

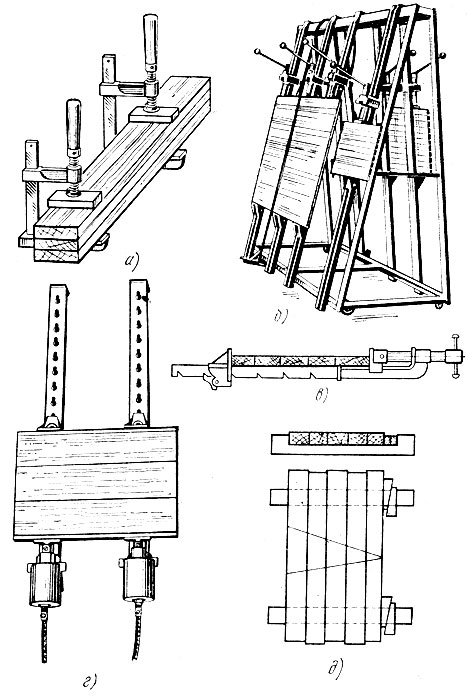

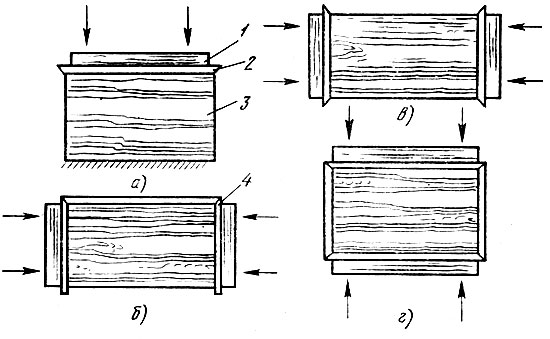

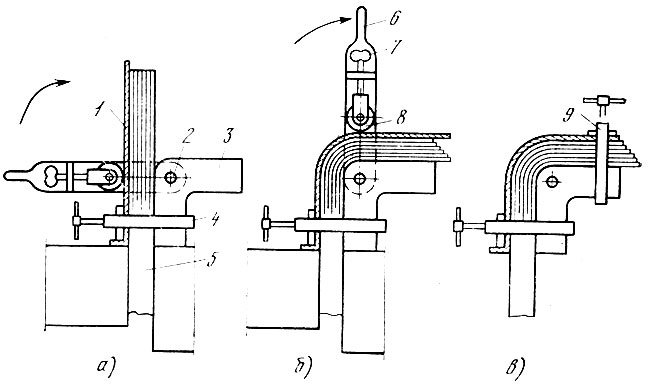

Заготовки склеивают в винтовых и пневматических приспособлениях. В учебных мастерских применяют также клиновые приспособления (рис. 84). Объемы склеивания заготовок по толщине в производстве мебели, как правило, незначительны. Поэтому для склеивания применяют столярные струбцины (рис. 84, а) или пневматические прессы. Для склеивания заготовок по ширине предназначены пневматические ваймы (рис. 84, б), а также винтовые (рис. 84,в), пневматические (рис. 84,г) и клиновые (рис. 84, д) цвинги.

Рис. 84. Склеивание заготовок по толщине и ширине: а - в столярных струбцинах, б - в пневматических ваймах, в, г, д - в цвингах

Недостаток винтовых приспособлений заключается в трудности обеспечить регулирование давления при склеивании, так как винты завинчиваются вручную. Для более равномерного распределения давления по поверхности склеиваемых заготовок применяют прокладки, помещаемые под винты. Расстояние между винтами выбирают равным 10-15 /г, где h - толщина склеиваемых заготовок в направлении усилия прессования.

При склеивании в клиновых цвингах заготовки укладывают на две или три цвинги и подколачиванием клиньев производят прессование. Чтобы избежать сдвигания делянок, применяют парные клинья. Наиболее удобны клинья, имеющие уклон 1:10.

Наибольшее применение находят пневматические приспособления, в которых давление создается за счет сжатого воздуха, поступающего в цилиндр или в шланг из цеховой магистрали или от отдельного компрессора. Величину удельного давления в цилиндре и шланге контролируют, измеряя давление воздуха.

Заготовки склеивают при удельном давлении 8-10 кгс/см2. Если заготовки плохо выровнены и примыкают одна к другой неплотно, удельное давление должно быть увеличено. В этом случае значительная части давления затрачивается на деформацию сопрягаемых заготовок для обеспечения плотного примыкания склеиваемых поверхностей.

Время выдержки под давлением при склеивании карбамидными клеями с предварительным аккумулированием тепла в склеиваемых заготовках - 2 мин. Заготовки нагреваются от электронагревателей, имеющих температуру 200-210°С. Время прогрева заготовок 5-6 мин, время закрытой выдержки - не более 10 с.

Склеивание нестандартных плит. Для изготовления мебели наряду со стандартными столярными и древесностружечными плитами применяют клееные нестандартные пустотелые односторонние и двусторонние плиты.

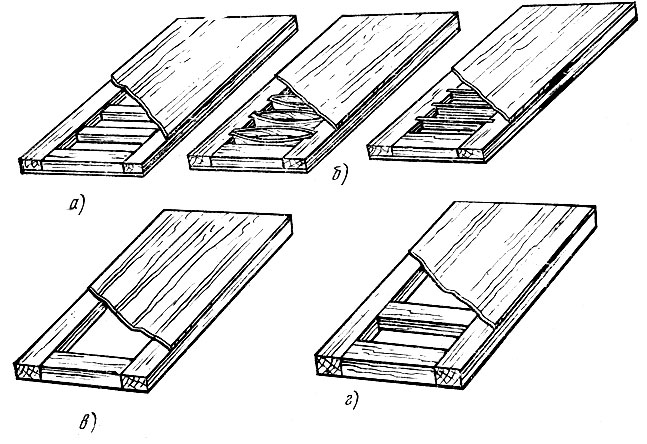

Пустотелые плиты представляют собой рамку, облицованную фанерой или твердыми древесноволокнистыми плитами. Рамки, оклеенные с обеих сторон, называются двусторонними плитами, с одной стороны - односторонними. Для повышения жесткости двусторонней плиты между ее облицовками кладут заполнитель из реек древесины хвойных пород, отходов древесностружечных или столярных плит (рис. 85, а), из реек (полос), изготовленных из фанеры или твердой древесноволокнистой плиты (рис. 85, б). Односторонние плиты изготовляют без средников (рис. 85, в) и со средниками (рис. 85, г). Средники устанавливают в местах крепления фурнитуры и других конструктивных элементов.

Рис. 85. Нестандартные пустотелые плиты: а, б - двусторонние с заполнением из реек, в - односторонние без средников, г - односторонние со средниками

Бруски рамки соединяют впритык металлическими скрепами. Применяют также рамки, бруски которых соединены сквозными шипами или с помощью шпунта, выбранного на внутренней кромке продольных брусков, и коротких шипов на поперечных брусках. Бесшиповое соединение брусков более выгодно, так как дает экономию древесины и трудовых затрат за счет сокращения операций по зарезке шипов и проушин. По сравнению с трудовыми затратами при вязке брусков в шпунт и гребень затраты при вязке на сквозных шипах будут выше в среднем на 25%, а при соединении брусков скрепами - ниже в среднем на 20%. Поэтому соединения сквозными шипами применяют, как правило, только в односторонних плитах, чтобы повысить их прочность и жесткость.

Технологический процесс склеивания пустотелых плит состоит из подготовки облицовок, деталей рамки и заполнения, формирования и склеивания плиты.

Облицовки получают раскроем листов клееной фанеры или древесноволокнистой плиты, детали рамки и заполнения - обработкой черновых брусковых заготовок, плит, фанеры.

Схема формирования плит зависит от способа их склеивания. При холодном способе склеивания двусторонние плиты формируют следующим образом. На рабочий стол помещают облицовку, на нее укладывают бруски рамки с нанесенным на них клеем. Затем бруски рамки соединяют металлическими скрепами, кладут в промежуток между брусками заполнители и сверху вторую облицовку. При склеивании односторонних плит клей наносят на одну сторону предварительно склеенной рамки. Таким образом формируют несколько плит и укладывают их в стопу, которую подают на прессование.

При склеивании горячим способом плиты формируют на металлической прокладке, предварительно положенной на рабочий стол. Сформированную плиту накрывают второй металлической прокладкой и подают на прессование. Обычно на металлической прокладке помещают несколько сформированных плит, количество которых зависит от размера плит и прокладок.

Прессование холодным способом производят в хомутовых струбцинах, пневматических или гидравлических однопролетных не обогреваемых прессах. Сформированную стопу помещают между деревянными цулагами толщиной 45-60 мм и прессуют при удельном давлении 8-10 кгс/см2. После прессования стопу плит вместе с цулагами стягивают металлическими стяжками, затем давление снимают и пресс освобождают от пакета. Время выдержки пакета в сжатом состоянии составляет не менее 4 ч.

Прессование горячим способом производят в многоэтажных гидравлических прессах с обогреваемыми плитами под удельным давлением 8-10 кгс/см2, при температуре плит пресса 120-140°С в течение 12-14 мин.

После свободной выдержки плит в условиях цеха они поступают на дальнейшую обработку.

Приклеивание раскладок. Технологический процесс приклеивания раскладок на кромки плит или рамок (основы) состоит из подготовки основы и раскладок и приклеивания раскладок на кромки основы.

Раскладки, как правило, приклеивают на гладкую фугу на три кромки или по всему периметру основы, соединяя концы раскладок на "ус" или впритык.

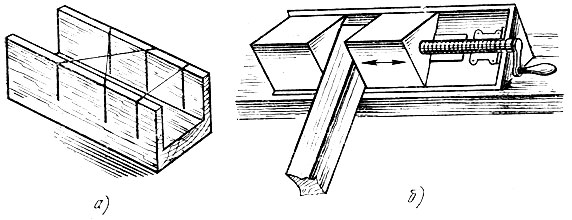

Для торцевания раскладки под углом 90° и на "ус" ручными пилами и строгания "уса" стругами удобно пользоваться специальными приспособлениями - стуслами (рис. 86). Стусло опиловочное (рис. 86, а) представляет собой деревянный лоток с прорезями для полотна пилы, расположенными под углами 45 и 90°. Стусло для строгания "уса" (рис. 86, б) имеет стационарный и передвижной упоры, установленные на треугольном основании. Упор передвигается по основанию с помощью винта, вращаемого ручкой. При работе стусло устанавливают на верстак и зажимают клиньями.

Рис. 86. Стусла опиловочное (а) и для строгания 'уса' (б)

Раскладки на "ус" приклеивают в пневматических ваймах, винтовых и клиновых цвингах. Приклеивают раскладки на три кромки основы следующим образом. Сначала к долевой кромке основы 3 (рис. 87, а) приклеивают раскладку 2. Для более равномерного распределения давления по склеиваемой поверхности применяют прокладку 1. Затем к, поперечным кромкам приклеивают раскладки 4 (рис. 87, б). Раскладки по контуру приклеивают поочередно с двух противоположных сторон (рис. 87, в, г). Если позволяет оборудование (ваймы, цвинги), приклеивать раскладки можно на все кромки одновременно.

Рис. 87. Последовательность приклеивания раскладок, соединяемых на 'ус', в пневматических, винтовых и клиновых приспособлениях: а, б - приклеивание на три кромки основы, в, г - приклеивание по периметру; 1 - прокладка, 2, 4 - раскладки, 3 - кромка основы

Рекомендуются следующие режимы приклеивания раскладок карбамидными клеями М-60, УКС, М-19-62: удельное давление - 5-8 кгс/см2, выдержка под давлением при нагреве клеевого шва методом аккумулирования тепла - 2 мин, при конвективном методе нагрева клеевого слоя - 0,5-0,8 мин на каждый миллиметр толщины раскладки; при нагреве клеевого слоя в поле ТВЧ время выдержки под давлением определяется расчетным путем. При нагреве клеевого слоя методом аккумулирования тепла раскладка нагревается в течение 5-6 мин на электронагревателях, имеющих температуру 200-210°С. Время закрытой выдержки составляет не более 10 с.

При нагреве клеевого слоя конвективным методом температура нагревателей должна быть 150-160°С. Рекомендуется толщина раскладок при нагреве клеевого слоя конвективным методом не более 6 мм.

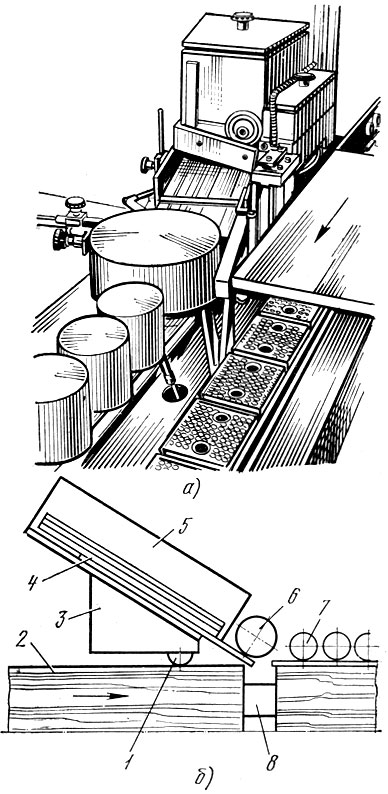

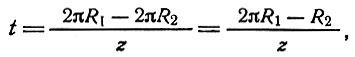

На предприятиях раскладки приклеивают в автоматическом станке (рис. 88), предназначенном как для приклеивания раскладок толщиной до 20 мм, так и для облицовывания кромок шпоном и пластиком. В качестве связующего используют клеи-расплавы. Во время прохождения основы через прессующее устройство станка раскладка прижимается к кромке основы, а клеевой слой охлаждается и затвердевает.

Рис. 88. Приклеивание раскладок в автоматическом станке: а - общий вид, б - схема; 1 - клеенаносящий валец, 2 - основа, 3 - камера, 4 - пачки раскладок, 5 - магазин, 6, 7 - ролики, 8 - конвейер

Клей-расплав приготовляют в бачках, закрытых крышками и разделенных перегородками на две камеры с автоматически действующими заслонками. В одной из камер, плавительной, клей приготовляется и передается в камеру 3 с клеенаносящим вальцом 1.

Пачку раскладок 4 укладывают на стол магазина 5, где она подогревается до 30°С. После нанесения клея на кромку основы 2 очередная раскладка вакуумной присоской отделяется от пачки и подается в промежуток между роликом 6 и кромкой основы. Раскладка к кромке основы прижимается подпружиненными роликами 7. Основа подается конвейером 8 со скоростью 10-30 м/мин.

Склеивание с одновременным гнутьем. Склеивание с одновременным гнутьем применяют для получения криволинейных (гнуто-клееных) заготовок. Гнуто-клееные заготовки изготовляют из тонких планок пиленой и строганной (шпон) древесины, цельных заготовок из массива древесины, заготовок из плит, на поверхности которых сделаны специальные пропилы (гнутопропильные заготовки).

Производство гнутоклееных заготовок позволяет более экономно расходовать древесину. Расход древесины сокращается примерно в 1,5-3 раза. Для изготовления гнутоклееных деталей и изделий во многих случаях требуется в 2-3 раза меньше трудозатрат, чем для изготовления гнутых изделий. Кроме того, склеиванием с одновременным гнутьем можно получать из шпона детали с кривизной в двух плоскостях.

Технологический процесс изготовления гнутоклееных заготовок включает операции подготовки планок, шпона или плит, формирования пакета и склеивания. Направление волокон древесины в планках пакета всегда одинаковое - вдоль длины планок. Направление волокон древесины в соседних слоях шпона может быть как взаимно перпендикулярным, так и одинаковым и определяется конструкцией изделия.

После склеивания и выдержки в условиях цеха гнутоклееные заготовки поступают на механическую обработку.

Изготовление гнутоклееных заготовок из тонких планок. Для их изготовления применяют тонкие (3-5 мм) пиленые планки из древесины хвойных и лиственных пород. Заготовки склеивают в жестких пресс-формах. Допускаемые соотношения толщины заготовки h к радиусу изгиба R составляют при гнутье тонких планок с одновременным склеиванием в жестких пресс-формах для заготовок из древесины (не более):

Березы...............1/50-1/60 Ели..................1/46-1/57 Бука.................1/46 Вяза.................1/31

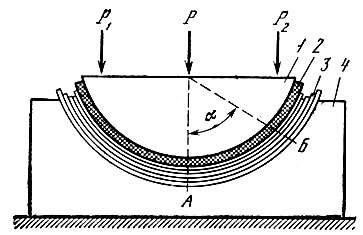

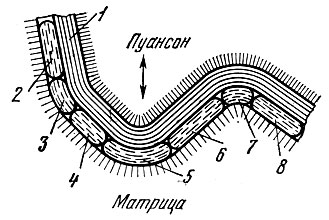

В жестких пресс-формах можно склеивать заготовки незамкнутого и замкнутого контура. При склеивании заготовок незамкнутого контура (рис. 89) планки 3 с нанесенным на них клеем укладывают на матрицу 4 и прессуют с помощью пуансона 1. В целях более равномерного распределения давления при прессовании применяют упругую прокладку 2 из резины. Для склеивания требуется давление не менее 6 кгс/см2.

Рис. 89. Схема склеивания заготовок незамкнутого контура из планов в жесткой пресс-форме: 1 - пуансон, 2 - упругая прокладка, 3 - планки, 4 - матрица

Давление усилия Р при прессовании полностью будет передаваться на склеиваемые пластины только в точке А. В остальных точках склеиваемых поверхностей оно будет уменьшаться пропорционально косинусу угла, составленного нормалью к данной точке и направлением силы Р. Так, давление в точке Б будет равно PБ=Pcosα. При α=60° РБ=0,5 Р, при α=90° усилие прижима силы Р=0. Следовательно, чтобы обеспечить в зоне точки Б требуемое для склеивания удельное давление 6 кгс/см2, рабочее усилие Р при расчете надо принять 12 кгс/см2. Кроме того, при прессовании необходимо поставить дополнительные прижимы P1 и Р2. При склеивании в жестких пресс-формах контрпрофиль пуансона должен соответствовать профилю склеиваемой заготовки. Если вогнутая поверхность склеиваемой заготовки имеет больший, чем контрпрофиль пуансона, радиус кривизны, давление сосредоточивается на средней части; если пуансон "полнее" углубления в заготовке, давление распределяется на боковых участках. Упругие компенсирующие прокладки уменьшают неравномерность распределения давления по поверхности склеивания.

Прессование производят в механических, пневматических и гидравлических прессах.

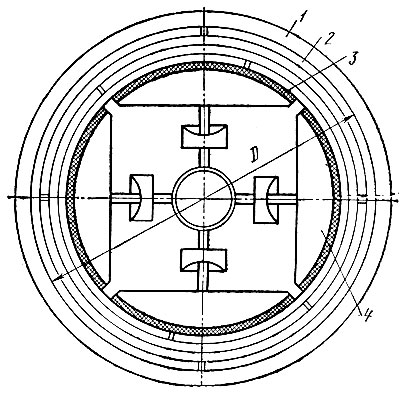

Для склеивания заготовок замкнутого контура (круглые, овальные царги столов) из планок применяют различные приспособления. На рис. 90 показано приспособление, которое в зависимости от вида передачу давления применяется на производствах с различной степенью механизации. На предприятиях с небольшим объемом и учебных мастерских применяют механические винтовые (и даже клиновые) приспособления, на предприятиях с серийным производством - пневматические и гидравлические.

Рис. 90. Схема склеивания заготовок замкнутого контура из планок в жесткой пресс-форме: 1 - кольцо-матрица, 2 - планки, 3 - упругая прокладка, 4 - пуансоны

Приспособление состоит из кольца-матрицы 1 и четырех пуансонов 4 с упругими прокладками 3. Пуансоны соединены в одну систему, обеспечивающую равномерное давление на заготовку при склеивании. Склеиваемая заготовка образуется путем концентрического наслоения планок 2. Сначала устанавливают наружные планки, затем наслаивают последующие слои. При круглых контурах длина первого слоя будет равна S=πD. Длина любого последующего слоя будет равна Sn=π(D-2tn), где tn - толщина предыдущих слоев. Места стыков пленок перекрываются соседними слоями.

Заготовки из тонких планок склеивают холодным способом или с нагревом клеевых слоев в поле токов высокой частоты.

Склеивание заготовок из шпона. Склеивание производят в жестких пресс-формах и методом эластичной передачи давления.

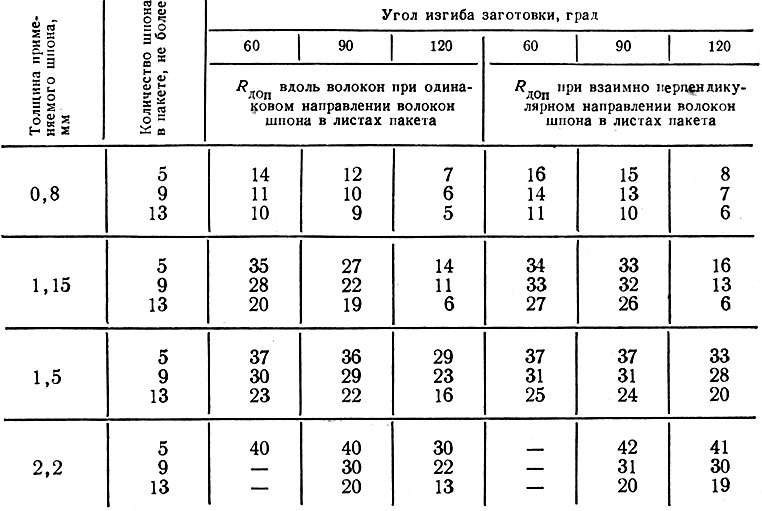

При склеивании в жесткой пресс-форме допускаемые радиусы кривизны Rдоп гнутоклееных заготовок зависят от толщины шпона, количества листов шпона в пакете, конструкции пакета, угла изгиба заготовки (табл. 10).

Таблица 10. Минимальные радиусы кривизны гнутоклееных элементов из шпона при прессовании пакета в жесткой пресс-форме

В жестких пресс-формах склеивают заготовки с небольшой стрелой прогиба, заготовки большой глубины и замкнутого контура. В первом случае заготовки из шпона склеивают так же, как заготовки из тонких планок (см. рис. 89).

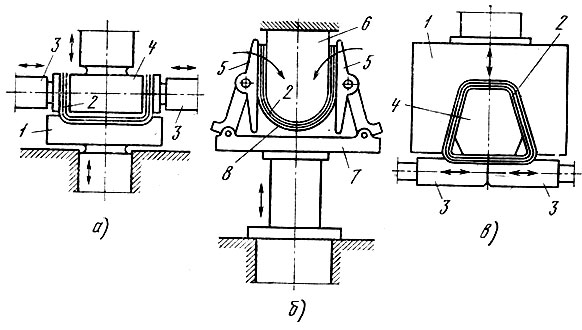

Заготовки большой глубины и замкнутого контура склеивают в прессах (рис. 91). При склеивании в четырехплунжерном прессе (рис. 91, а) пакет 2 заготовок из шпона с нанесенным на них клеем укладывается на матрицу 1, когда она находится в крайнем верхнем положении. Затем пуансон 4, прижимая склеиваемый па-кет к матрице, опускается вниз. Края заготовок, касаясь боковых плунжеров 3, изгибаются. В крайнем нижнем положении боковые плунжеры прижимают пакет к боковым поверхностям пуансона.

Рис. 91. Схемы склеивания гнутоклееных заготовок из шпона в гидравлических прессах: а - четырехплунжерном, б - одноплунжерном с гибкой лентой, в - трехплунжерном; 1 - матрица, 2 - пакет заготовок из шпона, 3 - боковые плунжеры, 4 - пуансон, 5 - боковые прижимы, 6 - обогреваемый шаблон, 7 - плита, 8 - стальная лента

На рис. 91, б показано склеивание заготовок из шпона в одноплунжерном прессе с гибкой лентой. В крайнем нижнем положении плиты 7 боковые прижимы 5 разведены и стальная лента 8 находится в слегка согнутом положении. После укладки пакета заготовок из шпона на ленту дают давление в цилиндр пресса и подъемом плиты обжимают пакет вокруг обогреваемого шаблона 6. При натяжении стальная лента плотно обжимает пакет вокруг выпуклой части шаблона. При натяжении лента стремится вывернуть боковые прижимы, в результате чего они плотно прижимаются к боковым поверхностям шаблона.

Склеивание заготовок замкнутого контура в трехплунжерном прессе показано на рис. 91, в. Заготовки из шпона навиваются на пуансон 4 и загружаются вместе с пуансоном в пресс. Затем опускается матрица и пакет обжимается давлением боковых плунжеров 3.

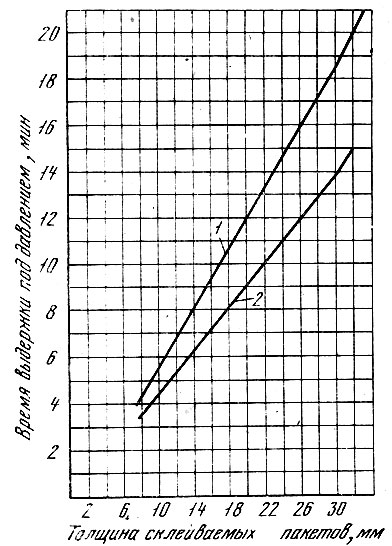

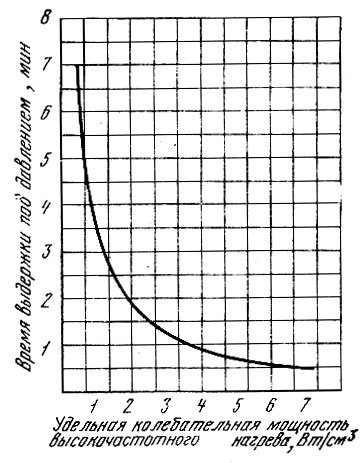

Пакеты из шпона в жестких пресс-формах склеивают при удельном давлении не менее 12 кгс/см2. При склеивании применяют конвективный метод нагрева клеевых слоев паром или электронагревателями при температуре 130-140°С, а также нагрев клеевых слоев токами высокой частоты при температуре 110-130°С. Время выдержки под давлением при склеивании карбамидными клеями

М-60 и М-19-62 при конвективном нагреве можно определить, пользуясь графиком, приведенным на рис. 92, при нагреве токами высокой частоты - графиком, приведенным на рис. 93.

Рис. 92. График для определения времени выдержки под давлением при склеивании гнутоклееных заготовок из шпона карбамидными клеями М-60 и М-19-62 при конвективном нагреве: 1 - паром, 2 - электронагревателями

Рис. 93. График для определения времени выдержки под давлением при склеивании гнутоклееных заготовок из шпона токами высокой частоты карбамидными клеями М-60 и М-19-62

При склеивании в жестких пресс-формах не обеспечивается равномерное давление по всей площади прессования. Усилие давления полностью передается на склеиваемую поверхность только в направлении, перпендикулярном направлению движения пуансона. Указанный недостаток устраняется при склеивании гнутоклееных заготовок из шпона методом эластичной передачи давления. Таким образом можно склеивать заготовки сложной формы с кривизной в двух плоскостях.

Для склеивания заготовок из шпона методом эластичной передачи давления применяют специальные пресс-формы. Пресс-форма (рис. 94) состоит из жесткого пуансона и матрицы, на рабочей поверхности которой уложены секции 2-8 гидравлической пресс-камеры. В каждую секцию под разным давлением подается рабочая жидкость (масло). Заготовки склеивают следующим образом. Пуансон пресс-формы устанавливают в крайнее верхнее положение и набранный из шпона пакет 1 свободно укладывают между пуансоном и матрицей. При опускании пуансона происходит предварительный изгиб пакета. После этого в секции пресс-камеры поочередно под нужным давлением подается масло. Для профиля заготовки, показанной на рис. 94, последовательность подачи масла в секции пресс-камеры следующая: 5; 4 и 6; 3 и 7; 2 и 8. Когда все секции пресс-камеры будут находиться под давлением, начинают прогрев клеевых слоев токами высокой частоты.

Рис. 94. Схема склеивания гнуто-клееных заготовок из шпона методом эластичной передачи давления: 1 - склеиваемый пакет, 2-8 - секции пресс-камеры

При склеивании заготовок из шпона в жестких пресс-формах большая часть усилия при прессовании затрачивается на упрессовку шпона в пакете и преодоление силы трения между пакетом и пресс-формой и меньшая непосредственно на склеивание. При склеивании методом эластичной передачи давления упрессовки шпона не происходит. Усилие прессования затрачивается только на склеивание, поэтому склеивание производят при меньшем, чем? в жестких пресс-формах, удельном давлении. Удельное давление прессования, необходимое для склеивания пакета, можно определить по формуле: (5)

где Р - удельное давление, кгс/см2; Q - давление в секциях, кгс (подбирается путем экспериментальных запрессовок в зависимости от формы и размера прессуемого участка); F - площадь секции, см2.

Методом эластичной передачи давления можно склеивать из шпона заготовки практически всех требуемых профилей.

Склеивание гнутопропильных заготовок. Для увеличения способности заготовок к изгибу в них делают специальные пропилы. Чтобы получить после склеивания гнутопропильную заготовку требуемых размеров и качества, пропилы выполняют с большой точностью.

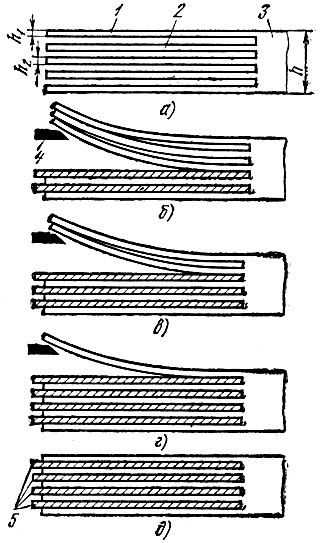

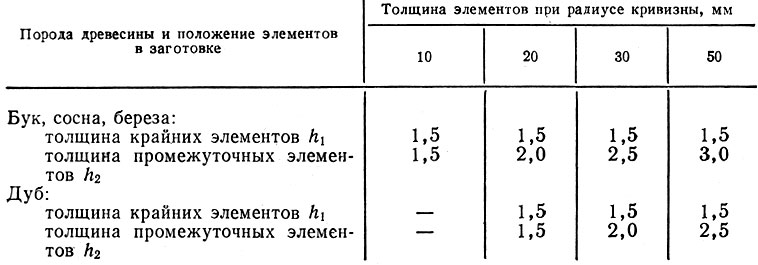

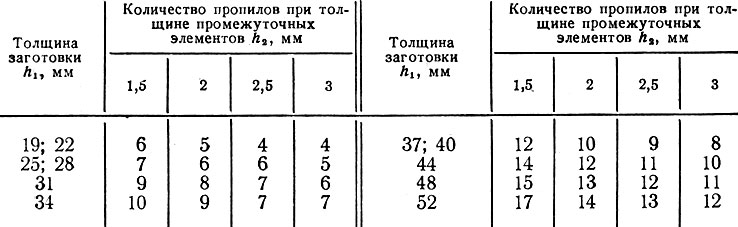

В цельных заготовках из древесины пропилы делают на одном (рис. 95, а) или двух концах заготовки в зависимости от конструкции гнутопропильной детали. Глубина пропила определяется экспериментально в зависимости от длины изгибаемой части заготовки 3. Толщину h1 крайних элементов 1, толщину h2 промежуточных элементов 2 и количество пропилов необходимо выбирать в зависимости от радиуса кривизны и толщины h изгибаемых заготовок (табл. 11 и 12). Например, буковую заготовку толщиной h=22 мм требуется изогнуть радиусом 30 мм. Согласно табл. 11 толщина крайних элементов h1=1,5 мм, промежуточных h2=2,5 мм. Согласно табл. 12 в заготовке должно быть четыре пропила. Таким образом сумма крайних и промежуточных элементов составит 2×1,5+3×2,5=10,5 мм, следовательно, толщина пропила должна быть (22-10,5):4≅3 мм.

Рис. 95. Подготовка гнутопропильной заготовки к склеиванию: а - гнутопропильная заготовка с пропилами, б - г - этапы закладки промазанных клеем полос шпона в пропилы, д - заготовка с заложенными полосами шпона; 1 - крайние элементы, 2 - промежуточные элементы, 3 - заготовка, 4 - линейка, 5 - полосы шпона

Таблица 11. Зависимость толщины изгибаемых элементов от породы древесины и радиуса кривизны изгибаемых заготовок

Таблица 12. Оптимальное количество пропилов в изгибаемых заготовках шириной до 80 мм при толщине крайних элементов h1=1,5 мм

В полученные пропилы с помощью линейки 4 закладывают промазанные клеем полосы шпона 5 (рис. 95, б-д), толщина которых должна быть на 0,1-0,2 мм меньше толщины пропила. Зазор 0,1-0,2 мм необходим для того, чтобы шпон входил в пропил свободно и клей с его плоскости не сгонялся. Затем пропиленную часть заготовки с вложенным шпоном подвергают гнутью в приспособлении, показанном на рис. 96.

Рис. 96. Приспособление для склеивания гнутопропильных заготовок из древесины: а - заготовка, установленная в приспособление, б - изгиб заготовки, в - заготовка в процессе закрепления после изгиба; 1 - шина, 2 - отверстие, 3 - шаблон, 4, 9 - струбцины, 5 - заготовка, 6 - рычаг, 7 - винт, 8 - ролик

Изгибаемую заготовку 5 (рис. 96, а) зажимают в верстаке и с помощью струбцины 4 прикрепляют к ней шаблон 3 и металлическую шину 1. В отверстие 2 шаблона вставляют съемный рычаг 6, снабженный обжимным роликом 8 и прижимным винтом 7. Подворачивая винт, регулируют прижатие ролика к шине. Заготовку изгибают (рис. 96, б) поворотом рычага в направлении, указанном стрелкой. Затем конец заготовки крепят к шаблону струбциной 9 (рис. 96, б), снимают рычаг и выдерживают заготовку до затвердевания клея.

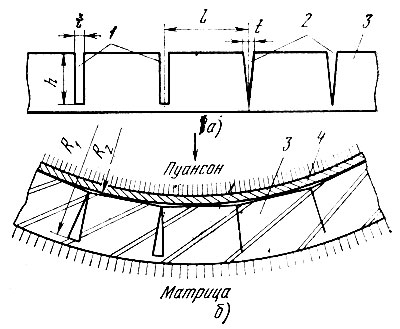

Для изгиба заготовок из плит в них делают прямоугольной 1 или конической 2 формы пропилы (рис. 97, а). Получить прямоугольные пропилы проще, чем конические, однако в изогнутой плите остаются зазоры, которые понижают прочность заготовки. Конические же пропилы при изгибе плиты плотно смыкаются, отчего соединение получается прочным и малозаметным. Глубина пропилов h зависит от толщины плиты и радиуса изгиба. Обычно глубина пропилов составляет 2/3-3/4 толщины плиты. Расстояние между пропилами l определяется назначением плиты, радиусом кривизны и шириной пропила t.

Рис. 97. Гнутопропильные заготовки из плит в процессе склеивания: а - заготовка, подготовленная к склеиванию, б - запрессованная заготовка; 1 - прямоугольные пропилы, 2 - конические пропилы, 3 - заготовка, 4 - шпон

Ширина пропила зависит от радиуса изгиба плиты и количества пропилов. Эта зависимость может быть выражена следующей формулой: (6)

где t - ширина пропила, мм; R1 и R2 - радиусы изгиба плиты, мм; z - количество пропилов, шт.

Расстояние между пропилами и количество пропилов взаимно увязаны и определяются опытным путем. Целесообразно иметь большее количество пропилов и, следовательно, меньшее расстояние между ними.

На подготовленную заготовку 3 наносят клей и накладывают лист шпона 4. Собранный пакет помещают в пресс-форму и прессуют, начиная с середины (рис. 97, б). Склеивают гнутопропильные заготовки в жестких пресс-формах или методом эластичной передачи давления. Под давлением их выдерживают до затвердевания клея.

Склеивание шиповых соединений. При склеивании шиповых соединений давление на поверхностях склеивания достигается не прессованием, а благодаря упругой деформации древесины шипа и проушины. При посадке с натягом в процессе соединения древесина шипа сжимается, а гнездо или проушина несколько расширяются. Поскольку древесина обладает упругостью, возникают усилия, направленные перпендикулярно сопрягаемым поверхностям. Поэтому чтобы обеспечить оптимальное давление на поверхность склеивания за счет посадки с натягом, необходимо правильно выбрать посадку.

Если натяг недостаточен или соединение получилось с зазором, прочность клеевого соединения будет ослаблена. Наоборот, в процессе сборки соединений с избыточным натягом клей сгоняется с поверхностей склеивания, шипы распирают проушины, в результате чего контакт склеиваемых поверхностей сохраняется лишь вблизи основания шипов. В этих случаях прочность клеевого соединения также резко снижается.

Таким образом, чтобы получить достаточную прочность шипового соединения на клею, необходимо кроме общих технологических факторов обеспечить в процессе склеивания соединение с требуемой посадкой. Если характер посадки при сборке соединения будет нарушен (соединение с зазором, распор щечек проушин), -следует прессовать склеиваемые поверхности. Удельное давление на плоскость клеевого слоя для прессования должно составлять 3-5 кгс/см2.

Шиповые соединения склеивают холодным способом и нагревом клеевых слоев токами высокой частоты. Время прогрева рассчитывают по формуле (8). После склеивания холодным способом снимают потеки клея влажной тряпкой.

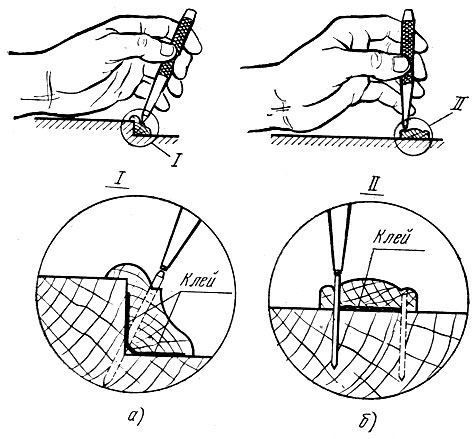

Приклеивание декоративных и конструктивных деталей. В изделиях мебели применяют накладные декоративные (штапики) и конструктивные (притворные планки) детали, которые в готовом виде приклеивают на отделанные поверхности мебели. Декоративные детали приклеивают поливинилацетатной дисперсией, полиэфирными, эпоксидными и другими клеями, имеющими адгезию к древесине и лаковым покрытиям. Клей наносят только на середину поверхности с таким расчетом, чтобы в процессе приклеивания он не выступил за края детали. При приклеивании декоративные детали прижимают шпильками, устанавливая их наклонно (рис. 98, а) или перпендикулярно (рис. 98, б) горизонтальной поверхности. В первом случае прочность крепления деталей на отрыв выше. Шпильки утопляют пробойником. Рабочий конец пробойника заканчивается вогнутой сферой, в которую при работе упирается конец шпильки. Шпильки прижимают склеиваемые поверхности одна к другой и обеспечивают дополнительное механическое крепление детали.

Рис. 98. Схемы приклеивания декоративных деталей шпильками, устанавливаемыми наклонно (а) и перпендикулярно (б) горизонтальной поверхности

Конструктивные детали приклеивают с помощью шурупов, скоб и гвоздей.

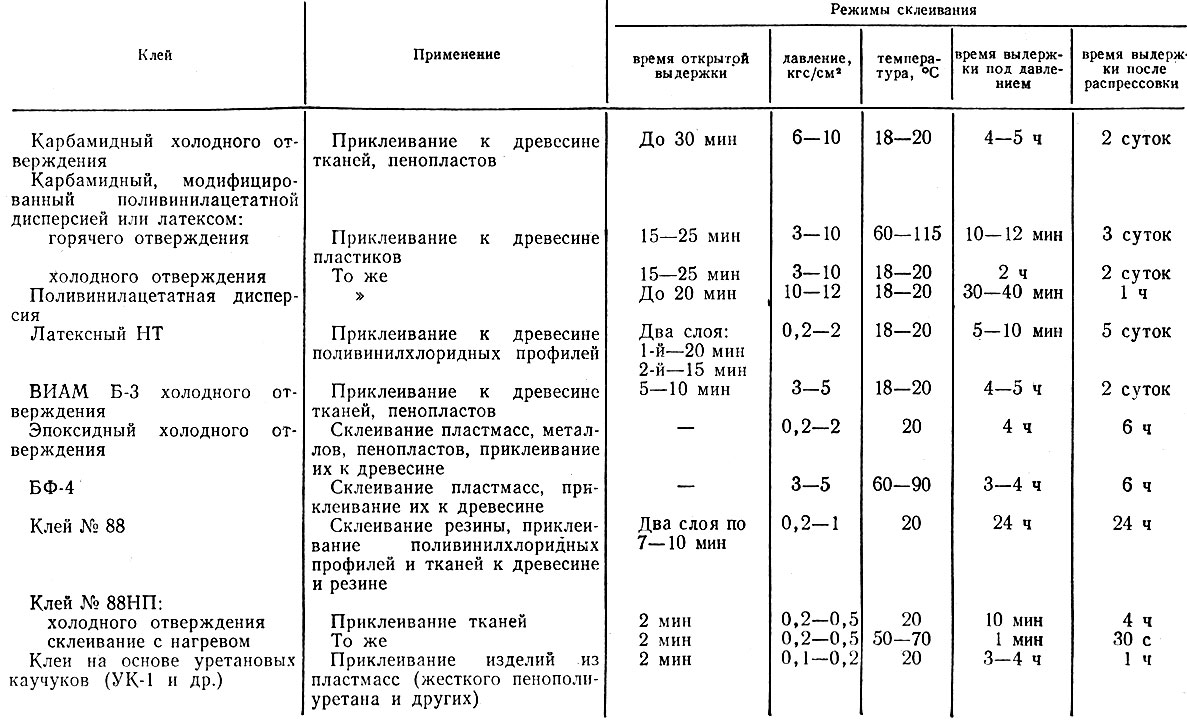

Склеивание разнородных материалов. Для декоративной отделки и обивки мебели применяют ткани, пластмассы, цветные металлы и другие материалы, приклеиваемые к древесине специальными клеями. Режимы склеивания разнородных материалов, применяемых в мебели, приведены в табл. 13.

Таблица 13. Режимы склеивания разнородных материалов, применяемых в мебели

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'