Ссылки

§ 15. Обработка чистовых заготовок

Обработка чистовых заготовок состоит из операций формирования элементов шиповых соединений и профилей, шлифования поверхностей. В результате обработки чистовых заготовок получают неотделанные детали, форма и размеры которых заданы чертежом.

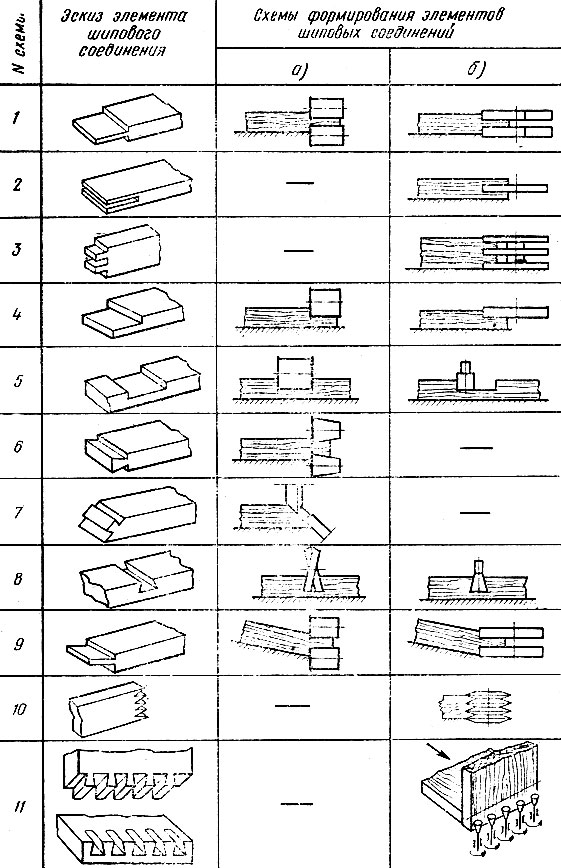

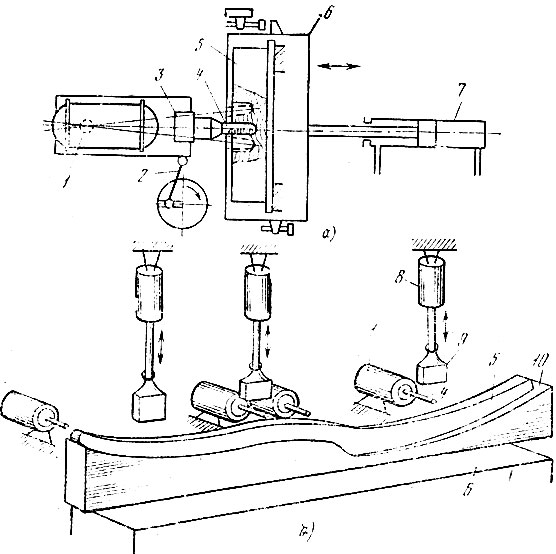

Формирование элементов шиповых соединений. Элементы шиповых соединений (шипы, проушины, пазы) формируют методом цилиндрического и плоского фрезерования, выполняемого с помощью различных фрез (рис. 64) на шипорезных станках ШО 15Г-5, ШД 10-8, ШД 10-10, фрезерных станках с нижним расположением шпинделя ФЛ, ФС и верхним расположением шпинделя ВФК-1, ВФК-2 и агрегатными силовыми головками.

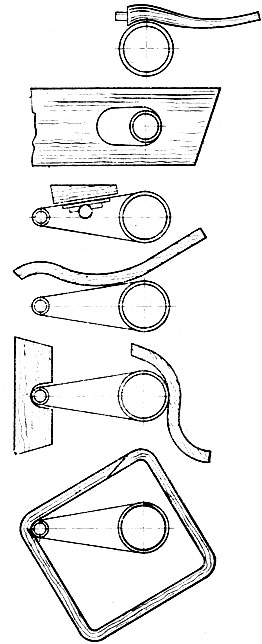

Рис. 64. Схемы формирования элементов шиповых соединений

На шипорезных станках устанавливают цилиндрические (схемы 1а, 4а, 5а, 9а) и конические (схема 6а) фрезы, снабженные подрезными пилками, а также прорезные плоские (схемы 16, 26, 36, 46 96) фрезы. На шипорезных станках можно формировать шипы и пазы, расположенные под различными углами (схемы 7а, 8а, 9а, 9б). Схемы 36, 106, 116 могут быть выполнены с помощью шипорезного станка для нарезания ящичных шипов.

На предприятиях с небольшим объемом обработки чистовых заготовок и в учебных мастерских для формирования шипов, проушин пазов пользуются фрезерными станками с нижним и верхним расположением шпинделя. На станках с нижним расположением шпинделя формируют шипы и проушины по схемам 16-40, 96, 106, на станках с верхним расположением шпинделя - по схемам 5б, 8б.

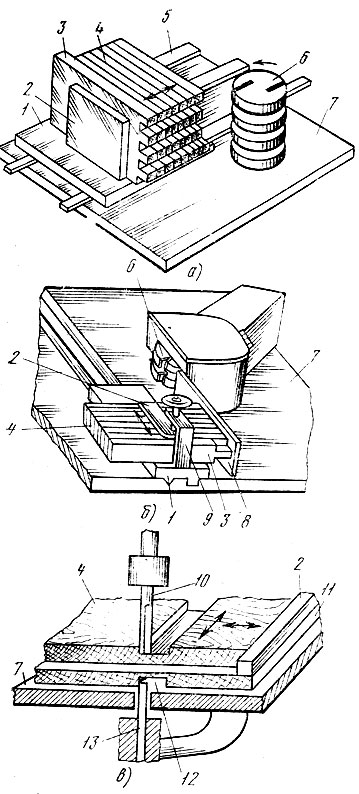

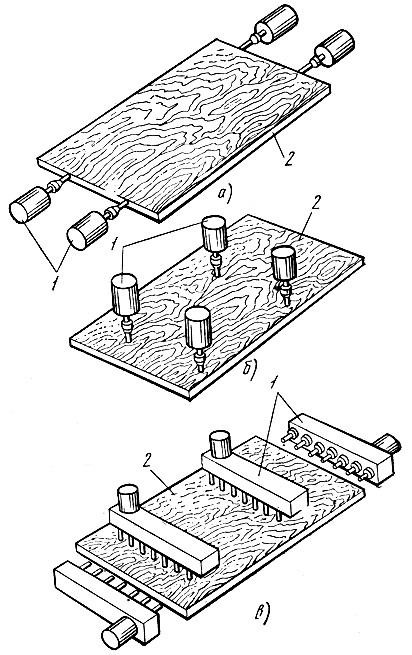

Примеры формирования шипов и проушин на фрезерном станке с нижним расположением шпинделя по схемам 36 и 16 показаны на рис. 65, а, б. Обрабатываемые заготовки 4 прижимаются струбциной 9 (на рис. 65, а не показана) к упору 2 каретки 1, перемещаемой в пазах стола 7 фрезерного станка. При подаче заготовок на фрезы 6 нарезаются шипы или проушины. Чтобы избежать скалывания древесины у последней заготовки, применяют закладной брусок 3. После формирования шипов и проушин на одном конце заготовки их поворачивают на 180° и, повторяя приемы прижима и подачи заготовок, формируют шипы и проушины на втором конце. При формировании шипов и проушин заготовки базируют: торцами к бруску 5 или направляющей линейке 8, пластями к упору 2, кромками к основанию каретки 1.

Рис. 65. Схемы формирования элементов шипов и проушин на фрезерном станке с нижним (а, б) и верхним (в) расположением шпинделя: 1 - каретка, 2 - упор, 3 - закладной брусок, 4 - заготовки, 5 - базовый брусок, 6 - фрезы, 7 - стол, 8 - направляющая линейка, 9 - струбцина, 10 - концевая фреза, 11 - шаблон, 12 - паз, 13 - палец

Схема формирования элементов шиповых соединений на фрезерных станках с верхним расположением шпинделя (копировально-фрезерные станки) показана на рис. 65, е. Заготовка 4 базируется относительно упора 2, плоскости шаблона 11 и паза 12 шаблона. Профиль паза соответствует профилю контура, который нужно выфрезеровать в заготовке. При передвижении шаблона по столу 7 палец 13 контактирует с кромками паза, в это время концевой фрезой 10 выфрезеровывается требуемый профиль.

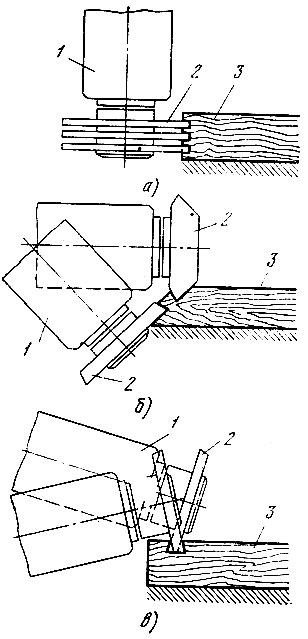

Схемы формирования элементов шиповых соединений агрегатными силовыми головками приведены на рис. 66. На агрегатную силовую головку 1 установлены фрезы 2, которые формируют в заготовке 3 заданный профиль шипового соединения.

Рис. 66. Схемы формирования элементов шиповых соединений агрегатными силовыми головками (а, б, в): 1 - агрегатные силовые головки, 2 - фрезы, 3 - заготовки

Шипы, проушины и пазы формируют при скорости резания 25-40 м/с и подаче на резец 0,2-0,5 мм.

Элементы шиповых соединений (продолговатые гнезда и цилиндрические отверстия) формируют на сверлильно-пазовальных станках и сверлильных СВП-2, СВА-2.

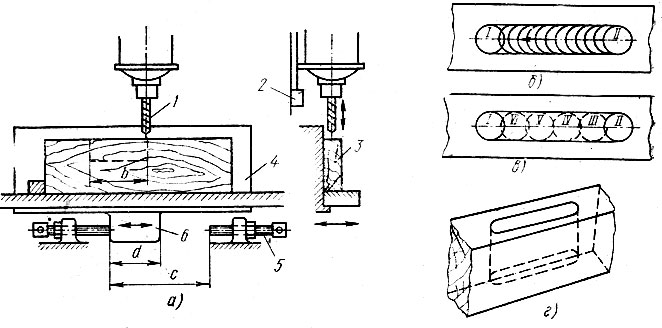

Схема формирования продолговатых гнезд на сверлильно-пазовальном станке с ручной подачей приведена на рис. 67, а. Для выборки продолговатых гнезд вращающееся сверло или концевая фреза 1 имеет осевую подачу, ограничиваемую переставным упором 2, который устанавливают на требуемую глубину гнезда. Ширину гнезда регулируют винтом 5 и упором 6. Причем b=с-а, где с - расстояние между винтами, а - ширина упора. Положение гнезда регулируют относительно толщины заготовки настройкой стола по высоте.

Рис. 7. Схема формирования продолговатых гнезд на сверлильно-пазовальном станке с ручной подачей (а), порядок формирования гнезд концевой фрезой (б) и спиральным сверлом (в) и форма полученного гнезда (г): 1 - сверло или концевая фреза, 2, 6 - упоры, 3 - заготовка, 4 - стол, 5 - регулировочный винт

При сверлении сверло или концевая фреза вручную подается а заготовку 3, закрепленную на столе 4. Стол имеет боковое перемещение относительно оси сверла.

При формировании гнезда концевой фрезой (рис. 67, б) сначала сверлят отверстие Ι на одном конце гнезда, затем на другом - ΙΙ. Потом, не вынимая фрезу из отверстия, ее медленно передвигают к первому просверленному отверстию, срезая древесину боковыми режущими гранями фрезы. За каждый проход формируют гнездо глубиной не более 20 мм в заготовках из древесины хвойных пород и до 10 мм в заготовках из древесины твердых лиственных пород.

При формировании гнезда спиральным сверлом (рис. 67, в), работающим только торцевой частью, отверстия высверливают в порядке, показанном на рисунке I-VI. После этого поперечными движениями расчищают гнездо. Полученное на сверлильно-пазовальном станке гнездо (рис. 67, г) имеет скругленные концы по радиусу фрезы или сверла и плоское дно.

На рис. 68, а приведена схема формирования продолговатых гнезд на одношпиндельном сверлильно-пазовальном станке с механической подачей. Стол 6 станка с заготовкой 5 имеет возвратно-поступательное движение, осуществляемое гидроцилиндром 7. Шпиндель 3, приводимый в движение от электродвигателя 1, может качаться в горизонтальной плоскости благодаря кривошипно-шатунному механизму 2. Фреза 4, описывая дугу, формирует гнездо при осевой подаче заготовки на фрезу. Длина дуги, описываемой фрезой, может меняться в зависимости от длины гнезда.

Рис. 68. Схемы формирования продолговатых гнезд на сверлильно-пазовальных станках с механической подачей: а - одношпиндельном, б - четырехшпиндельном; 1 - электродвигатель, 2 - кривошипно-шатунный механизм, 3 - шпиндель, 4 - фреза, 5 - заготовка, 6 - стол, 7 - гидроцилиндр, 8 - пневмоцилиндр, 9 - прижим, 10 - шаблон

Схема формирования продолговатых гнезд на четырехшпиндельном сверлильно-пазовальном станке приведена на рис. 68, б. Заготовка 5 для задней ножки стула с помощью прижимов 9, действующих от пневмоцилиндров 8, прижимается к шаблону 10, установленному на столе 6. При формировании гнезд на заготовку подаются электродвигатели 1 с фрезами 4. Фрезы формируют гнезда под царгу, проножку и детали спинок.

Сверлильно-пазовальные станки с ручной и механической подачей применяют также для сверления круглых отверстий. При сверлении отверстий на сверлильно-пазовальных станках с ручной подачей исключают боковое перемещение стола относительно оси сверла, с механической - отключают кривошипно-шатунный механизм. Перед сверлением заготовки предварительно размечают.

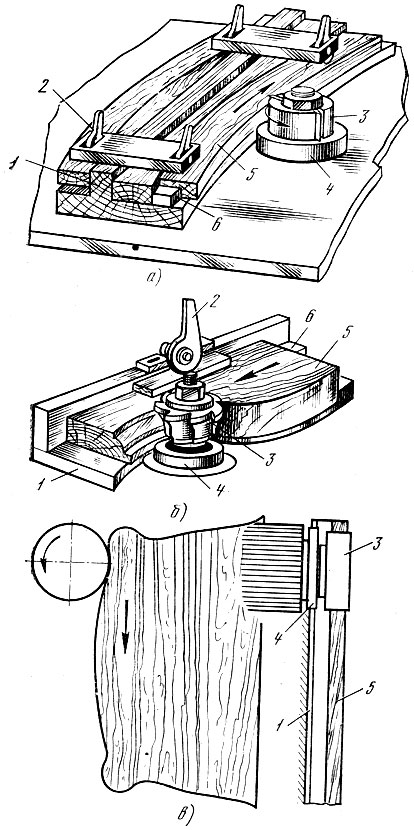

Для сверления круглых отверстий под установку шкантов, фурнитуры применяют многошпиндельные сверлильные станки СГБП, СГВП-1А и др., обычно называемые сверлильно-присадочными. На сверлильно-присадочных станках сверлят отверстия в кромках заготовок (рис. 69, а), в пласти (рис. 69, б), в кромках и пласти одновременно (рис. 69, в). В сверлильно-пазовальных станках сверла надвигают на заготовку подачей заготовки или сверлильных головок. Станки с агрегатными силовыми головками 1 не только вращают сверла, но подают их на заготовку 2 и автоматически возвращают сверла в исходное положение. Закреплением таких силовых головок в станке в различных положения можно создавать многошпиндельные сверлильно-присадочные станки широкого назначения.

Рис. 69. Схемы сверления круглых отверстий на сверлильно-присадочных станках: а - в кромках заготовок, б - в пласти заготовок, в - в кромках и пласти заготовок; 1 - силовые головки, 2 - заготовка

При формировании гнезд и отверстий подача на резец сверла или фрезы составляет 0,15-0,2 мм. Точность обработки соединений должна соответствовать 13-11-му квалитетам.

Формирование профилей. Прямолинейные и криволинейные плоские и фигурные профили широко применяют в изделиях художественной мебели.

Профили формируют фрезерованием на фрезерных станках с нижним расположением шпинделя ФЛ, ФС и агрегатными силовыми головками.

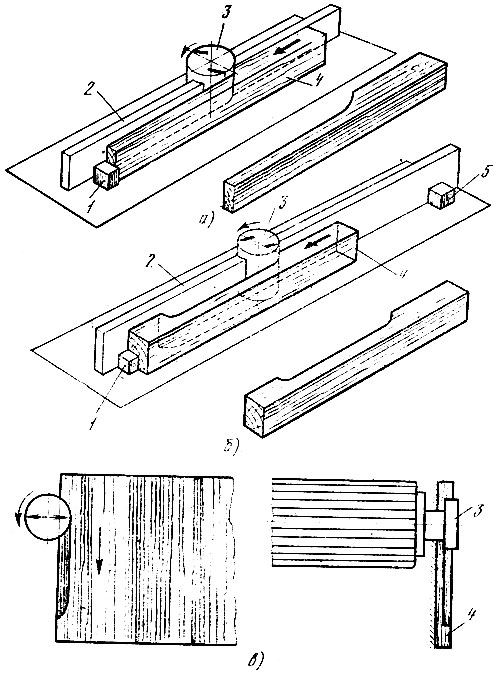

Плоские и фигурные профили могут быть сквозными, фрезеруемыми на всю длину или по всему периметру обрабатываемой заготовки, и несквозными, когда профиль фрезеруется на часть длины или периметра обрабатываемой заготовки. Схемы фрезерования сквозных профилей показаны на рис. 70.

Рис. 70. Схемы фрезерования сквозных профилей: а, б - на фрезерных станках с нижним расположением шпинделя, в - агрегатной силовой головкой; 1 - шаблон, 2 - прижим, 3 - фреза, 4 - кольцо, 5 - заготовка, 6 - упор

При фрезеровании профилей на фрезерных станках с нижним расположением шпинделя (рис. 70, а, б) заготовки 5 с помощью прижимов 2 кренятся на шаблонах 1, одновременно базируясь одним концом к упору 6. При фрезеровании кромка шаблона прижимается к кольцу 4, надетому на шпиндель станка. При надвигании шаблона на фрезу 3 с заготовки снимается стружка.

Аналогичным способом заготовки обрабатывают по периметру. На рис. 70, в приведен пример обработки по периметру заготовки для крышки стола. Заготовка базируется относительно шаблона, к кромке которого прижимается кольцо, надетое вместе с фрезой на агрегатную силовую головку. При обработке шаблон все время прижимается к кольцу, фреза при этом срезает стружку по всему периметру заготовки.

Схемы фрезерования несквозных профилей приведены на рис. 71. При фрезеровании на фрезерном станке с нижним расположением шпинделя (рис. 71, а, б) длина профиля, выбираемого в заготовке 4 фрезой 3, определяется упорами 1 и 5, а глубина профиля - направляющей линейкой 2.

Рис. 71. Схемы фрезерования несквозных профилей: а, б - на фрезерных станках с нижним расположением шпинделя, в - агрегатной силовой головкой; 1, 5 - упоры, 2 - направляющая линейка, 3 - фреза, 4 - заготовка

При формировании профиля агрегатной силовой головкой (рис. 71, в) фреза 3 имеет боковое перемещение. При проходе заготовки 4 фреза автоматически подается в начале фрезерования профиля и возвращается в исходное положение в конце.

Профили фрезеруют со скоростью резания 20-30 м/с и подачей на резец 0,2-0,5 мм. Точность фрезерования сопрягаемых профилей должна соответствовать 13- 11-му квалитетам, несопрягаемых - 18-14-му квалитетам.

Фрезерные и сверлильные станки обслуживает один рабочий. Около станка должны быть свободные подстопные места для необработанных и обработанных заготовок.

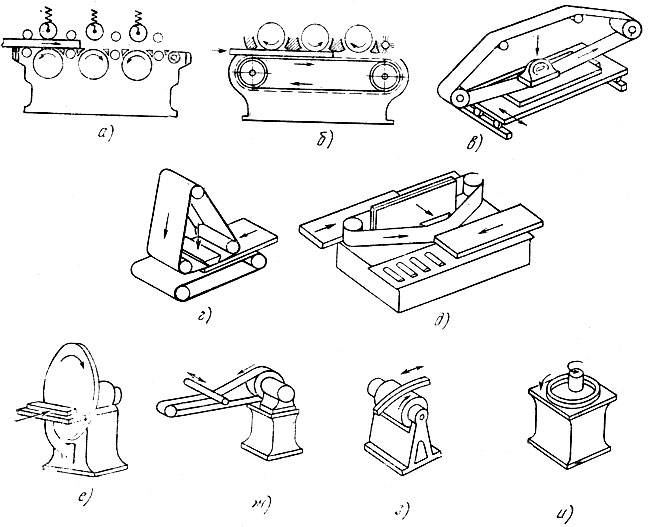

Шлифование. Механическую обработку заготовок заканчивают шлифованием на станках шлифовальными шкурками. При этом поверхности заготовок подготавливают под облицовывание и отделку, а также зачищают поверхности деталей, устанавливаемых в изделие мебели в неотделанном виде. Схемы шлифовальных станков показаны на рис. 72.

Рис. 72. Схемы шлифовальных станков: а - трехцилиндровый с вальцовой подачей, б - трехцилиндровый с гусеничной подачей, в - узколенточный с ручным прижимом утюжка, г - широколенточный с механическим прижимом утюжка, д - узколенточный для шлифования кромок с механическим прижимом утюжка, е - дисковый, ж - со свободной лентой, з, и - одноцилиндровые

Поверхности готовят под облицовывание шпоном на трехцилиндровых шлифовальных станках с вальцовой (рис. 72, а) и гусеничной (рис. 72, б) подачей.

Станки с гусеничной подачей обеспечивают только шлифование поверхностей. Поэтому их применяют в тех случаях, когда шлифуемые заготовки не требуется калибровать по толщине. На станках с вальцовой подачей кроме шлифования можно выполнять и калибрование заготовок.

Для получения поверхности требуемого класса шероховатости при шлифовании на трехцилиндровых шлифовальных станках на цилиндры станков наматывают шкурки различной зернистости.

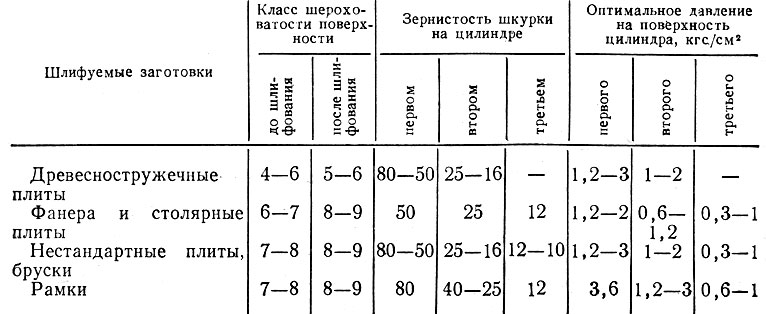

Качество шлифования во многом зависит от правильного выбора шкурки и оптимального рабочего давления цилиндров на шлифуемую заготовку, скоростей шлифования и подачи заготовок. В табл. 5 приведены режимы шлифования заготовок, предназначенных под облицовывание шпоном.

Таблица 5. Режимы шлифования заготовок, предназначенных под облицовывание шпоном

Скорость шлифования на трехцилиндровых станках составляет 25-30 м/с. Скорость подачи заготовок устанавливают в зависимости от площади шлифуемых поверхностей от 3 до 16 м/мин.

Поверхности шлифуют под облицовывание пленками и отделку на шлифовальных станках узколенточных с подвижным столом и ручным прижимом утюжка (рис. 72, в) и широколенточных с механической подачей заготовок и механическим прижимом утюжка (рис. 72, г). Для шлифования кромок применяют узколенточные станки и станки с вертикальной лентой (рис. 72, д).

Для получения нужной шероховатости поверхность заготовки шлифуют за два-три прохода шкурками различной зернистости. Перед последним проходом поверхность увлажняют, чтобы поднять ворс, и высушивают в условиях цеха.

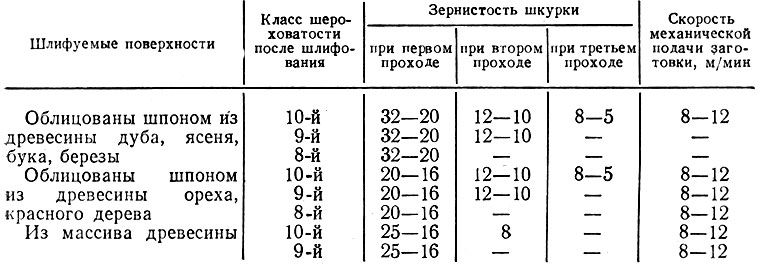

Режимы шлифования на узколенточных и широколенточных шлифовальных станках приведены в табл. 6.

Таблица 6. Режимы шлифования на узколенточных и широколенточных шлифовальных станках

Примечание. Скорость шлифования составляет 20-25 м/с, оптимальное удельное давление шкурки на поверхность при шлифовании на узколенточных станках 0,02-0,05 кгс/см2, широколенточных - 0,01-0,02 кгс/см2.

Дисковые шлифовальные станки (рис. 72, е) применяют для зачистки поверхностей, не подлежащих, как правило, последующей обработке и отделке. На этих станках невозможно избежать шлифования в направлении, поперечном по отношению к направлению волокон древесины. Оптимальное удельное давление шкурки на поверхность при шлифовании на дисковых станках составляет 0,05-0,5 кгс/см2.

Для шлифования применяют шкурки той же зернистости, что и на ленточных станках.

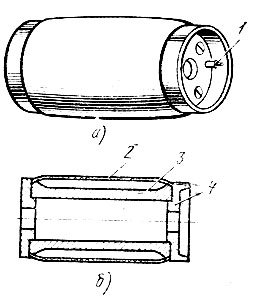

Для шлифования криволинейных наружных и внутренних поверхностей используют вертикальные и горизонтальные станки со свободной лентой (рис. 72, ж) и одноцилиндровые (рис. 72, з, и). На станках со свободной лентой шлифовальная шкурка надевается на цилиндр и натяжной шкив. Рабочие поверхности цилиндров и натяжного шкива обтягиваются мягким материалом (войлок и др.). Для шлифования криволинейных фигурных поверхностей на станках со свободной лентой и одноцилиндровых применяют надувные цилиндры, заполненные воздухом (рис. 73). Цилиндр состоит из металлического стакана 3, резинового рукава 2 и фланцев 4 с отверстиями для установки цилиндра на шпиндель станка. Цилиндр заполняется воздухом через клапан 1. Шлифование на надувном цилиндре обеспечивает хорошее качество обработки фигурных поверхностей.

Рис. 73. Надувной цилиндр: а - общий вид, б - схема устройства; 1 - клапан, 2 - резиновый рукав, 3 - стакан, 4 - фланец

Шлифовальная лента заменяется очень быстро. При нажатии на клапан давление воздуха исчезает, шлифовальная лента легко снимается и заменяется новой. После этого цилиндр вновь заполняется воздухом. Схемы шлифования наружных и внутренних поверхностей на станках со свободной лентой и одноцилиндровых приведены на рис. 74. Скорость шлифования 20-25 м/с. Станки могут иметь механическую подачу. Скорость механической подачи заготовок 4-12 м/мин.

Рис. 74. Схемы шлифования наружных и внутренних поверхностей на станках со свободной лентой и одноцилиндровых

Шлифовальные трехцилиндровые станки обслуживают два рабочих, остальные типы станков - один рабочий. Организация рабочих мест у шлифовальных станков может меняться в зависимости от размера и формы обрабатываемых заготовок. На предприятиях с большим объемом шлифовальных работ устраивают поточные линии на базе двух-трех ленточных станков с роликовыми конвейерами.

При установке шлифовальных станков обязательно наличие эксгаустерной установки для отсасывания пыли.

Шлифование без отсасывания пыли допускается только при работе ручными шлифовальными машинами.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'