Ссылки

§ 14. Обработка черновых брусковых заготовок

Полученные после раскроя черновые брусковые заготовки деформируются вследствие нарушения раскроем возникших при сушке досок внутренних напряжений. Кроме того, применяемые при раскрое станки и инструменты не обеспечивают качества обработки, предъявляемого к чистовым заготовкам и деталям. Поэтому полученные заготовки поступают на дальнейшую обработку, где им придают правильную форму и нужные размеры. Обработкой черновых брусковых заготовок получают прямолинейные, криволинейные и точеные чистовые заготовки и детали.

Получение прямолинейных заготовок. Такие заготовки получают обработкой прямолинейных черновых заготовок. Обработка начинается с создания у заготовок одной или двух базовых поверхностей. Для обработки заготовки в заданный размер только по толщине или ширине достаточно одной базовой поверхности. Ею служат пласть или кромка заготовки. Для обработки заготовки в заданный размер по толщине и ширине необходимы две базовые поверхности. Ими являются пласть и кромка заготовки.

Для создания у заготовок базовых поверхностей пользуются фуговальными станками с ручной подачей С2Ф4-1, СФ6 и механической подачей С2Ф4. В учебных мастерских применяют также стационарные электрорубанки.

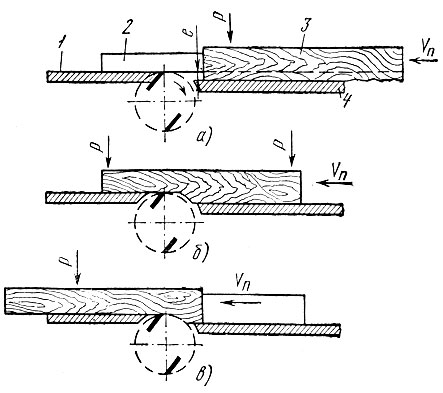

При фуговании на одностороннем фуговальном станке с ручной подачей и стационарном электрорубанке (рис. 56, а) заготовку 3 обрабатываемой поверхностью кладут на переднюю плиту 4 стола. Рабочий левой рукой прижимает заготовку к столу усилием Р около ножевого вала. Правой рукой рабочий упирается в торец заготовки и надвигает ее на ножевой вал в направлении скорости подачи vn, снимая с заготовки слой древесины толщиной е. Как только передний конец обрабатываемой заготовки пройдет ножевой вал (рис. 56, б), левой рукой прижимают заготовку за ножевым валом над задней плитой 1 стола. Правой рукой рабочий продолжает подавать заготовку в направлении скорости подачи и прижимает ее к переднему столу. Когда фугование заготовки заканчивают (рис. 56, в), ее обеими руками прижимают над задней плитой около ножевого вала.

Рис. 56. Схема фугования заготовок на одностороннем фуговальном станке с ручной подачей и стационарном электрорубанке: а, б, в - этапы фугования; 1 - задняя плита, 2 - направляющая линейка, 3 - заготовка, 4 - передняя плита

Таким образом заготовка при фуговании базируется черновой поверхностью на передней плите стола, а после снятия с заготовки стружки перебазируется на заднюю плиту стола. Толщина снимаемого с заготовки слоя за один проход должна быть не более 2-3 мм. При фуговании заготовку укладывают на переднюю плиту стола вогнутой стороной.

Если за один проход заготовка не выравнивается, фугование повторяют. Сильно покоробленные заготовки могут фуговать за три и более прохода.

После обработки пласти у заготовки фугуют смежную кромку. При фуговании кромки заготовку прижимают от фугованной пластью к направляющей линейке 2 фуговального станка. Базовой поверхностью при фуговании кромки служит обработанная пласть заготовки.

На фуговальных станках с ручной подачей точность базовой поверхности получается высокой, но производительность труда при этом низкая. Стремление повысить производительность труда привело к созданию фуговальных станков с механической подачей. Основная сложность в осуществлении механической подачи заключается в том, чтобы исключить деформацию заготовки в процессе подачи. Большинство заготовок до фугования имеет кривизну, которая при механической подаче за счет вертикальных сил прижима может быть уменьшена. В таком деформированном виде заготовка будет отфугована, а по выходе из станка примет первоначальное положение, исказив базовую поверхность. Во избежание этого стремятся создать подачу, при которой вертикальные силы были бы минимальными. Однако значительное уменьшение вертикальных сил может привести к отжиму заготовки ножевым валом в процессе обработки, появлению вибраций и ухудшению качества обработки базовой поверхности. Поэтому лучшие результаты фуговальный станок с механической подачей дает при обработке заготовок толщиной 40-50 мм и более. Механическую подачу обычно применяют в двусторонних фуговальных станках.

Конструкция фуговального станка позволяет только выравнивать заготовку и получать плоскую поверхность. Для обработки заготовок в размер по толщине и ширине применяют рейсмусовые станки СР6-8, СР8В-1 и четырехсторонние продольно-фрезерные станки С10-3, С16-1, С16-2, С26-2.

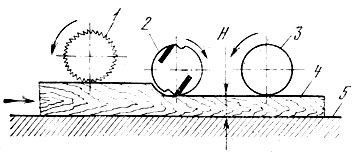

При обработке на рейсмусовом станке (рис. 57) заготовка 4 базируется на поверхности стола 5. Подача заготовки осуществляется подающими рифленым 1 и гладким 3 валиками навстречу направлению вращения ножевого вала 2. Толщина или ширина обрабатываемой заготовки определяется расстоянием Н от стола до касательной к окружности вращения лезвия ножа.

Рис. 57. Схема обработки заготовки на рейсмусовом станке: 1 - подающий рифленый валик, 2 - ножевой вал, 3 - подающий гладкий валик, 4 - заготовка, 5 - стол

Рейсмусовые станки снабжены механической подачей. Поэтому при хорошо выверенной базовой поверхности после обработки получаются прямолинейные заготовки с параллельными поверхностями. При обработке покоробленных заготовок нельзя получить прямолинейные заготовки, так как под действием сил прижима подающих валиков покоробленная заготовка будет выпрямлена при проходе ее под ножевым валом и после выхода из станка она примет первоначальную форму.

Для обработки одновременно двух и более сторон заготовки применяют четырехсторонние продольно-фрезерные станки. Эти станки имеют механическую подачу и встраиваются обычно в автоматическую линию обработки брусковых заготовок.

Заготовки обрабатывают на фуговальном, райсмусовом и продольно-фрезерном станках при скорости резания 30-35 м/с и подаче на резец 0,75-1,3 мм.

После обработки заготовок в заданный размер по толщине и ширине их торцуют по длине, создавая базовые поверхности на торцах заготовок и придавая им точные размеры по длине.

Заготовки торцуют на однопильных торцовочных станках с подвижной кареткой Ц-6, ЦПА-2 и двупильных концеравнительных станках Ц2К-12, Ц2К-20.

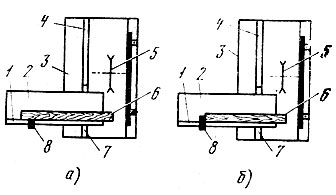

Заготовки на однопильном торцовочном станке с подвижной кареткой торцуют за два раза. Сначала торцуют один конец заготовки (рис. 58, а). Заготовку 6 базируют на каретке 2 с помощью линейки 1 при откинутом упоре 8. Каретка с заготовкой продвигается на пилу 5 с помощью направляющей планки 7, передвигаемой по пазу 4 стола 3. Оторцевав один конец заготовки, каретку возвращают в исходное положение (рис. 58, б), заготовку поворачивают и оторцованным концом прижимают к упору, который предварительно откидывают. Затем надвиганием заготовки на пилу торцуют второй конец заготовки.

Рис: 58. Схема торцевания на однопильном торцовочном станке с кареткой: а - первого конца заготовки, б - второго конца заготовки, 1 - линейка, 2 - каретка, 3 - стол, 4 - паз, 5 - пила, 6 - заготовка, 7 - направляющая планка, 8 - откидной упор

При торцевании на двухпильном концеравнительном станке (рис. 59) заготовка базируется на направляющих 4 и продвигается на передвижную 1 и не передвижную 3 пилы подающим цепным конвейером 5 с базирующими упорами. При торцевании заготовка прижимается прижимными конвейерами 2.

Рис. 59. Схема торцевания заготовок на двухпильном концеравнительном станке: 1 - передвижная пила, 2 - прижимные конвейеры, 3 - не передвижная пила, 4 - направляющие, 5 - подающий цепной конвейер с упорами

Заготовки торцуют при скорости резания 50-60 м/с и подаче на зуб пилы 0,04-0,06 мм.

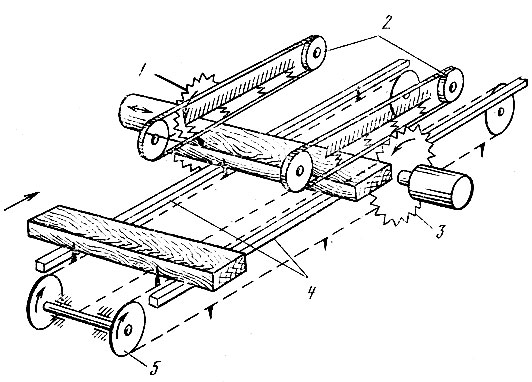

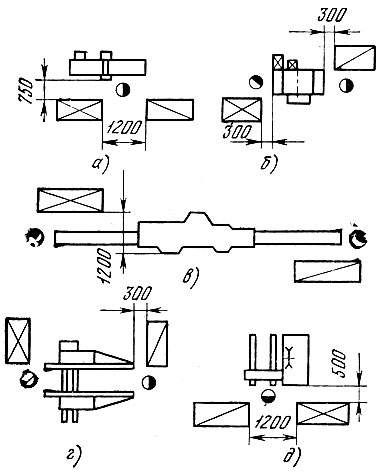

Рабочие места при обработке черновых заготовок на фуговальном, рейсмусовом, четырехстороннем продольно-фрезерном и торцовочных станках предусматривают наличие подстопных мест для необработанных и обработанных заготовок (рис. 60). Более совершенна поточная обработка черновых брусковых заготовок на автоматических линиях АЛБ и др.

Рис. 60. Схемы организации рабочих мест: а - фуговального станка, б - рейсмусового станка, в - четырехстороннего продольно-фрезерного станка, г - двухпильного концеравнительного станка, д - торцовочного станка с кареткой

Отклонения от формы и расположения поверхностей при обработке черновых брусковых заготовок следующие:

Непрямолинейность пласти или кромки на длине 1000 мм, мм...0,2 Неперпендикулярность на длине 100 мм, мм...................0,3 Непараллельность кромок на длине 1000 мм, мм...............0,2

Точность торцевания заготовок по длине составляет 0,5-1,0 мм.

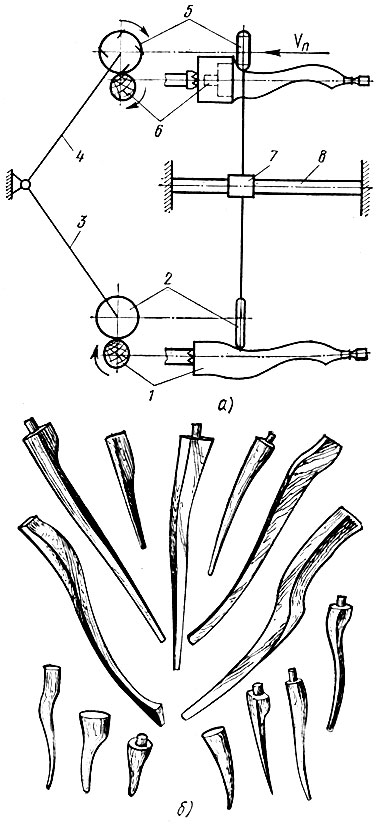

Получение объемных криволинейных заготовок. Объемные криволинейные детали получают из черновых криволинейных заготовок способом поперечного копирования на объемно-копировальных станках с продольной подачей фрезы (рис. 61, а).

Рис. 61. Схема объемного поперечного копирования на станках с продольной подачей фрезы (а) и общий вид деталей, получаемых при копировании (б): 1 - копирная модель, 2 - копирный ролик, 3, 4 - стержни, 5 - фреза, 6 - заготовка, 7 - втулка, 8 - направляющая

Металлическая копирная модель 1, имеющая форму той детали, которую необходимо изготовить, медленно вращается в центрах в направлении, указанном стрелкой. К копирной модели прижимается копирный ролик 2, сидящий на стержне 3, который жестко соединен со стержнем 4 втулкой 7, движущейся по направляющей 8. На конце стержня 4 находится вращающаяся фреза 5.

При вращении копирной модели фреза описывает в пространстве контур, подобный контуру поперечного сечения копирной модели. Заготовка 6 вращается вокруг оси с частотой, равной частоте вращения копирной модели. При этом заготовка обтачивается фрезой, движущейся в направлении скорости подачи vn. Контур поперечного сечения полученной детали будет подобен контуру поперечного сечения копирной модели. Поперечное копирование с продольной подачей фрезы применяют для получения деталей всех форм, в том числе и асимметричных (рис. 61, б). Точность изготовления объемных криволинейных заготовок, получаемых способом поперечного копирования, в основном определяется точностью изготовления копирной модели, установкой ножей фрезы, соотношением диаметров копирного ролика и окружности, описываемой наиболее выступающим ножом фрезы.

Получение точеных деталей. Точеные детали получают обработкой прямолинейных черновых заготовок на токарных станках. В связи с небольшим объемом токарных работ для точения деталей мебели применяют центровые продольные токарные станки ТП40-1 с ручной подачей резца.

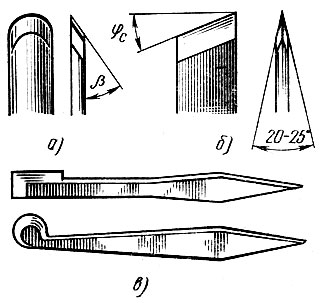

Заготовки обрабатывают на токарном станке полукруглыми (рис. 62, а) и плоскими (рис. 62, б) стамесками и крючками (рис. 62, в).

Рис. 62. Токарный инструмент: а - полукруглая стамеска, б - косяк, в - крючки

Полукруглые стамески шириной до 25 мм служат для первоначального грубого обтачивания (оцилиндровки) черновой заготовки. Угол заточки стамески β=25-30°.

Плоская стамеска (косяк) шириной 5-50 мм имеет угол скоса φс=30-25° и двустороннюю заточку под углом 20-25°. Косяк служит для чистового обтачивания и подрезания торцов.

Крючки шириной 2-5 мм применяют для выборки внутренних выточек и наружных канавок.

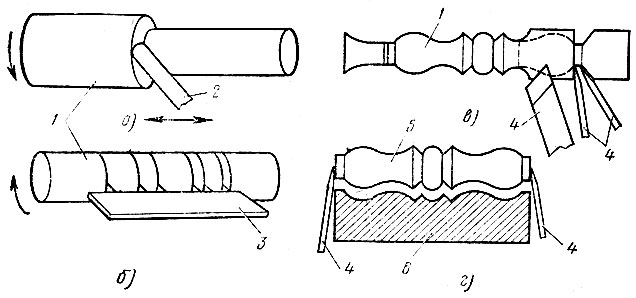

Заготовки обрабатывают на токарных станках следующим образом. Квадратную заготовку устанавливают в центрах или патроне (короткие заготовки длиной не более 200 мм). Перед установкой кромки квадратных заготовок следует стесать топором, придавая заготовке форму, близкую к цилиндрической. Затем на расстоянии 2-3 мм от наиболее выступающей части заготовки устанавливают подручник токарного станка. Верхняя часть подручника должна быть выше уровня центров. После установки заготовки 1 оцилиндровывают (рис. 63, а) ее полукруглой стамеской 2, При этом угол резания составляет 45°, толщина снимаемой стружки не более 3 мм, припуск на последующую обработку 2-5 мм. Оцилиндрованная заготовка имеет волнистую поверхность, поэтому перед дальнейшей обработкой ее зачищают (снимают волны) косяком.

Рис. 63. Технологическая последовательность вытачивания деталей на токарных станках: а - оцилиндровка, б -разметка, в - чистовое точение с получением заданного профиля, г - контроль и отрезка детали; 1 - заготовка, 2 - полукруглая стамеска, 3 - гребенка, 4 - косяки, 5 - деталь, 6 - шаблон

Затем оцилиндрованную поверхность заготовки размечают карандашом по линейке, штангенциркулем или гребенкой 3 (рис. 63, б). После разметки выполняют чистовое точение заготовки в соответствии с чертежом и одновременно подрезают торцы. Точение производят косяком 4 (рис. 63, в ). При чистовом точении угол резания составляет 35-50°, толщина снимаемой стружки от 1,0 мм в начале точения до 0,1 мм при зачистке поверхности косяком. Контролируют полученный профиль детали 5 шаблоном 6, не снимая ее со станка (рис. 63, г). Затем деталь зачищают шкуркой и отрезают косяком.

Для получения круглых плоских деталей (типа розеток) обрабатываемую заготовку крепят шурупами на планшайбе станки. Перед обработкой заготовку предварительно опиливают по контуру на ленточной пиле. Подручник устанавливают параллельно плоскости обрабатываемой заготовки.

При точении деталей на обрабатываемых поверхностях могут появиться трещины, обычно причина их - оцилиндровка заготовки косяком вместо полукруглой стамески. Кривая режущая кромка полукруглой стамески позволяет избежать появления трещин и распространения их по поверхности обработки. Второй вид брака при точении - получение детали меньших, чем задано чертежом, размеров. Поэтому при точении необходим промежуточный контроль штангенциркулем.

Точность изготовления точеных деталей с помощью ручного инструмента невысокая и в основном соответствует точности обработки заготовок по замерам. Поэтому для сопрягаемых элементов точеных деталей, например шипов, следует предусматривать дополнительную обработку (обжим в пресс-форме).

Рабочее место токаря должно быть свободным и хорошо освещенным. Оно оборудуется шкафом для хранения инструмента, шаблонов, рабочей одежды и защитных очков. Выточенные детали должны храниться в специальных ящиках.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'