Ссылки

§ 16. Гнутье

Понятия о гнутье древесины. Криволинейные детали целесообразно изготовлять гнутьем, а не выпиливанием. Гнутая деталь значительно прочнее выпиленной, на ее изготовление расходуется меньше древесины. Кроме того, на криволинейных поверхностях выпиленных деталей получаются полуторцевые и торцевые поверхности срезов, в связи с чем ухудшаются условия их дальнейшей обработки и отделки.

Процесс изготовления гнутых деталей требует специального оборудования, поэтому гнутье применяют, как правило, при значительных объемах выпуска криволинейных деталей.

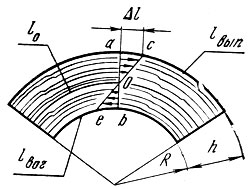

При гнутье заготовок происходит растяжение и сжатие волокон древесины. Растягиваемые волокна получают удлинение, а сжимаемые - укорачивание. Обозначим абсолютную величину удлинения и укорачивания наружных волокон через Δl и в произвольном масштабе отложим ее от точек а и b в разные стороны от линии аb (рис. 75).

Рис. 75. Диаграмма растягивающих и сжимающих напряжений волокон древесины в изгибаемой заготовке

Линия се пересечет линию аb в точке О. Волокна, расположенные от точки О к выпуклой стороне при изгибе заготовки, будут растягиваться, а волокна, расположенные к вогнутой стороне, - сжиматься. Причем наибольшее растяжение при изгибе получат наружные волокна, расположенные на выпуклой стороне заготовки lвып, а наибольшее сжатие наружные волокна, находящиеся на вогнутой стороне заготовки lвог.

Волокна, расположенные в зоне, проходящей через точку О, не будут ни растягиваться, ни сжиматься. Их длина будет равна длине заготовки до изгиба l0. Эта зона называется нейтральной, и линия, проходящая через точку О, также называется нейтральной.

Полученная на рис. 75 диаграмма отображает растягивающие и сжимающие напряжения волокон в изгибаемой заготовке, когда нейтральная линия проходит через середину толщины заготовки. В этом случае растягивающие и сжимающие напряжения волокон равны.

Однако при свободном изгибе заготовки до излома разрушение древесины всегда происходит от разрыва наружных растянутых волокон, в то время как волокна на вогнутой стороне будут испытывать незначительное сжатие. Это объясняется тем, что максимальное растяжение волокон древесины составляет 1-2%, в то время как волокна могут быть сжаты на 15-20% за счет их уплотнения при изгибе. Поэтому при изгибе нейтральная линия будет смещаться к выпуклой стороне заготовки.

Величина возникающих при изгибе напряжений растяжения и сжатия зависит от толщины заготовки и радиуса изгиба. Чем толще заготовка, тем больше должен быть радиус изгиба. Например, заготовку из букового сухого шпона толщиной 1 мм можно изогнуть радиусом примерно 80-100 мм, в то же время для буковой линейки толщиной 4 мм допускаемый при бездефектном гнутье радиус кривизны равен 320-400 мм. Для повышения способности древесины к гнутью ее подвергают гидротермической обработке, например пропаривают. Гидротермическая обработка делает древесину более пластичной. Однако способность древесины растягиваться после гидротермической обработки изменяется незначительно и практически не превышает 2%. В то же время гидротермическая обработка увеличивает способность древесины к сжатию до 30%.

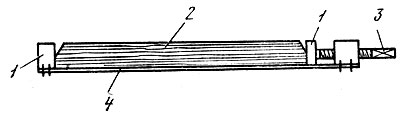

Возможность гнутья цельных заготовок древесины может быть значительно увеличена, если гнутье выполнять с помощью стальной ленты (шины) толщиной 0,2-2,5 мм, накладываемой на наружную сторону заготовки (рис. 76). Шина 4 снабжена упорами 1, в которые упираются торцы заготовки 2. Натяжение шины регулируется винтом 3. При изгибе заготовки шина ограничивает величину растяжения древесины, и изгиб происходит за счет сжатия волокон на вогнутой стороне. Таким путем искусственно смещают нейтральный слой к выпуклой стороне изгибаемой заготовки.

Рис. 76. Шина с упорами для гнутья заготовки: 1 - упоры, 2 - заготовка, 3 - винт, 4 - шина

Чтобы избежать разрыва волокон, шина в начале изгиба должна быть натянута и плотно прилегать к заготовке. Затем в процессе гнутья несколько ослабляют натяжение, чтобы удлинение наружных волокон на выпуклой стороне заготовки не превышало 2%. Если не ослабить натяжение, волокна на выпуклой стороне заготовки не будут растягиваться, что увеличит напряжение сжатия волокон на вогнутой стороне заготовки. Силы сжатия могут оказаться настолько большими, что вызовут образование складок на вогнутой стороне. В гнутарных станках применяют саморегулирующийся упор, поддерживающий натяжение шины в процессе гнутья в нужных пределах.

Бездефектное гнутье возможно при следующих примерных соотношениях h/R, где h - толщина изгибаемой заготовки, R - внутренний радиус изгиба (шаблона):

Сухая ненагретая древесина без шины...............1/100-1/80 Влажная ненагретая древесина без шины.............1/60-1/50 Влажная нагретая древесина без шины...............1/20-1/30 Влажная нагретая (пропаренная) древесина с шиной: бука..............................................1/2,5 дуба..............................................1/4 березы............................................1/5,7 ели...............................................1/10 сосны.............................................1/11

Данные приведены для древесины без пороков. Сучки, трещины, наклон волокон и другие пороки снижают способность древесины к изгибу.

Технология гнутья. Технологический процесс изготовления гнутых деталей включает в себя гидротермическую обработку, гнутье заготовок и их сушку после гнутья.

Гидротермической обработкой достигается улучшение пластических свойств древесины. Под пластичностью понимают свойства материала изменять свою форму без разрушения под действием внешних сил и сохранять ее после того, как действие сил будет устранено. Наилучшие пластические свойства древесина приобретает при влажности 25-30% и температуре в центре заготовки к моменту гнутья примерно 100°С.

Гидротермическую обработку древесины выполняют пропариванием в специальных камерах или котлах насыщенным паром низкого давления - 0,2-0,5 кгс/см2 при 102-105°С. Время, необходимое для пропаривания, определяется по диаграммам или таблицам, в которых указывается время, необходимое для пропаривания заготовки в зависимости от ее толщины и температуры в центре заготовки.

Так как продолжительность пропаривания определяется временем достижения заданной температуры в центре пропариваемой заготовки, то время пропаривания увеличивается с увеличением толщины заготовки. Например, для пропаривания заготовки (с начальной влажностью 30% и начальной температурой 25°С) толщиной 25 мм с достижением температуры в центре заготовки 100°С необходим 1 ч, толщиной 35 мм - 1 ч. 50 мин.

Ускоряет процесс пластификации древесины прогрев заготовок в поле токов высокой частоты (ТВЧ). Установка для прогрева заготовок в поле ТВЧ представляет собой камеру нагрева, в которую подаются заготовки. Продолжительность прогрева заготовок в установках ТВЧ значительно сокращается. Так, для прогрева заготовки толщиной 35 мм с начальной влажностью 30% до температуры 100°С требуется всего 8 мин.

Гнутье заготовок производят на незамкнутый контур (задняя ножка стула, подковообразная царга) и замкнутый (круглая царга).

При гнутье на незамкнутый контур заготовку кладут на шину с упорами, затем в механическом или гидравлическом прессе заготовку вместе с шиной изгибают на заданный контур. В прессах, как правило, изгибают одновременно несколько заготовок. По окончании гнутья концы шин стягивают стяжкой. Согнутые заготовки поступают на сушку вместе с шинами.

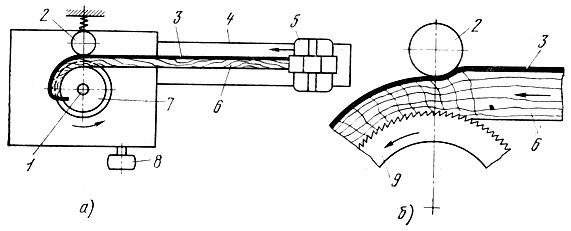

Схема гнутья заготовок в гнутарных станках на замкнутый контур приведена на рис. 77. Заготовки изгибают вокруг гладкого (рис. 77, а) или зубчатого (рис. 77, б) шаблона. Гнутье выполняют следующим образом. Съемный шаблон 7 или 9 с прикрепленной к нему шиной 3 надевают на вал 1, вращающийся от электродвигателя через редуктор 8. Вторым концом шина закреплена в каретке 5, скользящей по направляющим 4. Каретка имеет саморегулируемый механический или гидравлический упор, поддерживающий натяжение шины в процессе гнутья в нужных пределах.

Рис. 77. Схема гнутья заготовок в гнутарных станках на замкнутый контур: а - в станках с гладким шаблоном, б - в станках с зубчатым шаблоном; 1 - вал, 2 - ролик, 3 - шина, 4 - направляющие каретки, 5 - каретка, 6 - заготовка, 7 - гладкий шаблон, 8 - редуктор, 9 - зубчатый шаблон

После установки заготовки в станок и натяжения шины включают электродвигатель, который поворачивает с угловой скоростью 40-50 рад/с вал 1 с шаблоном, и заготовка с шиной навивается на шаблон. Для предотвращения отщепов и складок во время гнутья заготовку прижимают к шаблону роликом 2 с усилием 40- 50 кгс/см2. При таком давлении одновременно происходит некоторое прессование древесины. Величина прессования для древесины хвойных и мягких лиственных пород составляет 20-30%, твердых лиственных пород - 5-10% от начального размера.

Применение в станках зубчатых шаблонов позволяет предотвратить образование складок на вогнутой поверхности заготовки, которое наиболее часто наблюдается у древесины мягких лиственных и хвойных пород. Зубчатые шаблоны изготовляют с шагом зуба 5 мм, высотой зуба 3 мм. Зубья должны быть направлены навстречу движению заготовки. При прохождении заготовки через зубчатый шаблон и валик волокна бруска уплотняются, а слои древесины, примыкающие к шаблону, вдавливаются во впадины насечки. Благодаря этому исключается сдвиг волокон и появление складок.

По окончании гнутья задний конец шины открепляют от каретки и прикрепляют скобой к шаблону. Шаблон с заготовкой и шиной снимают с вала станка и отправляют в сушилку.

Сушат заготовки в сушильных камерах до влажности 6-8%. Во время сушки стабилизируется форма заготовок. Режимы сушки гнутых заготовок не отличаются от режимов сушки негнутых заготовок. После сушки заготовки освобождают от шаблонов и шин и выдерживают в условиях цеха не менее 24 ч.

После выдержки отклонение размеров гнутых заготовок от первоначальных обычно составляет ±3 мм.

Далее заготовки обрабатывают на фрезерных, токарных и шлифовальных станках.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'