Ссылки

В поисках мебельной стенки

По совету Ивана Петровича Виктор Алексеев предварительно по телефону связался с фабрикой корпусной мебели- самой крупной в объединении изготовления и ремонта мебели по заказам населения. Поэтому, когда он приехал на фабрику, в проходной уже лежал пропуск на его имя. Вахтер объяснил ему, как пройти к главному инженеру. Проходя по территории фабрики к административному зданию, Виктор с любопытством поглядывал на автокары, деловито снующие с грузом досок и древесностружечных плит, прислушивался к веселому визгу пил, доносившемуся из цеха.

- Прошу, молодой человек, - приветливо встретил его главный инженер. - Петрович уже звонил о тебе. Показывай эскиз.

Виктор протянул ему эскиз и квитанцию.

- Что-то не припомню такого заказа, - задумчиво сказал главный инженер, - а впрочем, сейчас мы с тобой вместе разберемся, что к чему. Пошли в цехи. Заодно посмотришь, как мебель изготовляют.

Они пересекли двор, где с огромного грузовика сгружали доски. Главный инженер приостановился.

- Вот с этих пиломатериалов и начинается будущая мебель, - сказал он Виктору.

- Разве вам привозят доски, а не бревна? - удивился Виктор.

- Конечно, доски, - ответил главный инженер, - или, как мы их называем, пиломатериалы. А бревна поступают на лесопильные заводы или комбинаты мебельных деталей, где их распиливают на доски и поставляют нам.

- Сейчас их повезут в цех мебель делать, - Виктор кивнул к сторону аккуратно сложенных в штабель досок.

- Нет, эти доски пока еще нельзя обрабатывать, - возразил главный инженер, - их надо сначала высушить.

- Зачем? Они и так сухие.

- Это только так кажется, - улыбнулся главный инженер.- На самом деле пиломатериалы, поступающие к нам, имеют влажность до 80%, а для изготовления деталей мебели требуется 6-10%-ная. Кроме того, после сушки, а точнее термовлагообработки, древесина приобретает ценные свойства: повышается ее прочность, упругость, долговечность и уменьшается теплопроводность и электропроводность. Хорошо просушенная древесина лучше склеивается и легче обрабатывается.

Кстати сказать, сушка древесины применяется давно. Еще 2500 лет назад римляне разводили в пещерах огонь и сушили в них древесину, используя нагретый воздух. Теперь же древесину высушивают в специальных сушильных камерах периодического или непрерывного действия.

Они подошли к невысокому кирпичному корпусу, и главный инженер, повернув штурвал-ручку, приоткрыл огромную металлическую дверь. Изнутри дохнуло теплом. Виктор, заглянув в створ двери, увидел, что весь объем камеры заполнен штабелями досок.

- Здесь работают сушильщики. Казалось бы, нет ничего проще, чем высушить доску. Однако профессия эта непростая, да и камера, в которой проводят сушку, - не просто кирпичный сарай, заполненный штабелями. В ней имеются и теплотехнические устройства: калориферы, водоотводчики, паропроводы и конденсатопроводы, вентиляторы, обеспечивающие процесс сушки, и системы автоматического регулирования, поддерживающие заданный режим. Кроме того, сушильщик должен правильно выбрать продолжительность сушки, что зависит от породы древесины и размеров досок, от требуемого качества сушки. При средних условиях сушка протекает примерно 110 ч.

Правила сушки древесины

- А какие условия считаются средними? - поинтересовался Виктор.

- Средние, это когда доска хвойной породы толщиной 50 мм и шириной 150 мм высушивается от начальной влажности 60% до конечной 12%. Если же сушатся пиломатериалы из древесины лиственницы, то продолжительность возрастает до 280 ч, из дуба - до 450 ч, то есть около 19 суток. С другой стороны, если толщина той же хвойной доски всего 19 мм, то она высыхает в 3-3,5 раза быстрее, а при толщине 75 мм - в 2-2,5 раза дольше.

Есть и другие тонкости, которые должен знать сушильщик. К примеру, ряды досок по высоте штабеля должны укладываться на деревянных прокладках одинаковой толщины, а между кромками досок в каждом ряду желательно оставлять промежутки, называемые шпациями. Такой способ укладки штабеля позволяет циркулирующему в камере сушильному агенту равномерно омывать поверхность всех досок в штабеле. Если штабель уложить без шпаций, то он будет проницаем для воздуха только в одном поперечно-горизонтальном направлении. Если оставить большой зазор между штабелем и стенками камеры, то воздух не пойдет в штабель, а будет циркулировать в этих зазорах, что и качество сушки ухудшит, и время сушки увеличит.

- Почему же качество ухудшится? - спросил Виктор.

- Потому что крайние доски будут сохнуть быстрее" чем доски внутри штабеля.

Главный инженер плотно закрыл дверь сушилки, и они двинулись к зданию, где расположены производственные цехи.

- На первом этаже у нас заготовительные цехи, а сборку и отделочные операции производят на втором. Прежде всего пройдем в цех раскроя.

В технологическом процессе изготовления мебели рас? крой древесных материалов на детали происходит при помощи резания, а конкретнее - пиления. Думаю, для тебя это не секрет. Человек обрабатывает древесину резанием еще с каменного века, когда появились топоры. Со временем инструменты видоизменялись, усложнялись. Древние египтяне, к примеру, уже пилили древесину бронзовыми пилами. И сегодня пила, ручная или механическая, является основным инструментом при раскрое древесины. Правда, предпринимаются попытки разработать новые способы резания, и в будущем, может быть, пиление и вовсе исчезнет, забудется.

- Исчезнет?! - поразился Виктор. - А что будет вместо?

- Предполагают, что на смену ему придет лазерный луч и наши рабочие будут не просто станочники или резальщики, а лазерщики. Напрасно ты улыбаешься. Опыты показали, что резание древесины лазером вполне возможно. Таким образом можно вырезать детали самой сложной конфигурации, причем поверхность древесины будет очень гладкая, а ширина реза не превысит десятых долей миллиметра.

Есть предложения резать древесину струей воды. Оказывается, если струя воды имеет скорость сотни метров в секунду, то ее кинетической энергии достаточно для деления древесины даже большой толщины.

Мы же древесину по-прежнему пилим, правда, не вручную, а на специальных станках. Пожалуйста, можешь их посмотреть в работе.

Пиломатериалы раскраивают по длине на более короткие отрезки (заготовки) вот на этих суппортных круглопильных станках. Их основной рабочий орган - круглая пила.

Казалось бы, что может быть проще, чем пила? Однако при кажущейся простоте круглая пила довольно-таки сложный инструмент. При толщине от 1 до 5,5 мм и диаметре от 125 до 1600 мм частота вращения ее огромная - до 5000 об/мин, скорость резания достигает 100 м/с. При такой скорости диск должен вращаться строго в одной заданной плоскости и противостоять действующим на него центробежной силе инерции и силе резания. К тому же пила в процессе резания древесины нагревается, причем неравномерно. Пилы изготовляются двух типов - для поперечной и продольной распиловки, что зависит от конфигурации зубьев.

Форма заточки зубьев зависит от вида распиловки

При раскрое пиломатериалов или заготовок по ширине используют однопильные и многопильные станки, основными узлами которых являются пильный вал и гусеничный конвейер для подачи материала. Точность раскроя рабочему помогает обеспечить направляющая линейка. Станок обрабатывает заготовки с наименьшей длиной 600 мм и толщиной от 10 до 100 мм.

Если однопильный станок обеспечивает лишь 1 пропил, то многопильный - до 10 пропилов за один проход заготовки. На наших небольших предприятиях установлены многопильные станки, которые имеют до 5 пил - для нас вполне достаточно. Их еще называют с "ныряющей" гусеницей. И вот почему. Станок снабжен гусеничной подачей заготовки, а чтобы зубья пил не задевали за гусеничный конвейер, имеются специальные направляющие с заглублениями, что заставляет его как бы нырять под пилы.

Кроме станков, обрабатывающих прямолинейные заготовки, есть еще столярные ленточнопильные станки, на которых раскраивают будущие детали мебели, имеющие криволинейную форму. Раскрой на них ведется либо по разметке, либо по шаблону, что обеспечивает большую производительность.

При работе на ленточнопильном станке станочник всегда учитывает кривизну заготовок: чем меньше радиус кривизны, тем уже он устанавливает полотно пильной ленты. Если это условие не соблюдается, возможен зажим полотна пилы в криволинейном пропиле, а это в свою очередь уведет пилу в сторону. Полотно может соскочить со шкивов и даже оборваться.

Но основным конструкционным материалом для изготовления корпусной мебели, который используется и на нашей фабрике, является древесностружечная плита, или сокращенно ДСП. Ее, а также древесноволокнистые плиты (ДВП) и фанеру клееную мы раскраиваем на универсальном круглопильном станке. Давай посмотрим, как это делается.

Они подошли к станку, около которого станочник внимательно рассматривал какой-то чертеж.

- Покажите молодому человеку, как раскраивают плиты, - сказал главный инженер.

- Ну что ж, сейчас подвезут плиты и покажем, - согласился станочник.

- А что это у вас за чертеж? - спросил Виктор.

- Раскройная карта. Плиты стараемся так раскроить, чтобы выход заготовок был как можно больше, а отходов как можно меньше. Для этого технологи и разрабатывают карту раскроя. Сегодня у меня на раскрое пять заказов, вот я и изучаю карты. Иногда и сам что-нибудь придумаю, из двух-трех заказов так скомбинирую, чтобы материал сэкономить. А экономия - она ведь добрым рублем оборачивается: и для меня - премия, и для государства, для тебя значит, - дополнительное изделие.

В это время двое подсобных рабочих подогнали траверсную тележку со штабелем древесностружечных плит.

- Теперь смотри!

Рабочие уложили тяжелую, пятидесятикилограммовую плиту на стол станка, и станочник, примерившись, подал ее к пильному диску. Рез прошел точно по разметке. Рабочие, стоявшие по обе стороны стола позади пилы, приняли разрезанную плиту. Один из них отложил в сторону свою часть плиты, другой подал свою часть станочнику для подготовки следующего реза. Операция повторилась еще и еще раз, пока плита не была полностью раскроена на заготовки.

- Сейчас мы налаживаем механизированную поточную линию раскроя листового материала,- и главный инженер увлек Виктора в соседний пролет цеха. - Видишь? С помощью приводных рольгангов листы фанеры или плиты поступают на разгрузочное устройство, а оттуда на трехпильный форматно-обрезной станок. Здесь они раскраиваются и поступают на односторонний рейсмусовый станок, где их калибруют - выравнивают - по толщине. Откалиброванные заготовки с помощью напольного неприводного рольганга транспортируются на промежуточный склад. Отходы же направляются на склад отходов ленточным транспортером.

Вводим данные в ЭВМ - и карта раскроя готова

Главный инженер взял в руки один из брусков, внимательно осмотрел его и затем показал Виктору.

- На станках, которые мы с тобой видели, получают черновые заготовки. Посмотри! Базисные поверхности, то есть пласти и кромки, имеют следы распила, неровности. А надо получить детали строго прямоугольной формы в сечении, иначе мебель получится вкривь и вкось. Поэтому за дело берутся станочники фуговальных станков. Пройдем в соседний цех и посмотрим, как они, говоря профессиональным языком, формируют чистовые заготовки.

Взяв еще несколько черновых заготовок, главный инженер двинулся по пролету цеха. Виктор поспешил за ним, чтобы отворить дверь.

В просторном помещении цеха мерно гудели деревообрабатывающие станки. Остановившись у одного из них, главный инженер положил заготовки перед станочником и попросил обработать их. Станочник взял одну заготовку и, бегло осмотрев, опустил на стол станка.

- Это фуговальный станок, - попутно объяснял главный инженер.- На нем формируются базисные поверхности по пластям и кромкам брусков. А рядом уже знакомый станок для строгания деталей точно в размер по толщине и ширине.

Есть еще четырехсторонние продольно-фрезерные станки, на которых производят продольную обработку заготовок по заданному профилю одновременно с четырех сторон. Заготовки в станок подаются по одной (торец в торец) и фрезеруются с помощью простых или фасонных фрез, которые укреплены на двух горизонтальных и двух вертикальных ножевых валах.

Установлен у нас также универсальный строгально-пильный станок. В нем совмещаются операции фрезерования и пиления. По своей конструкции он близок к рейсмусовым станкам и построен по принципу агрегатирования. Для мелкосерийного производства, каким является изготовление мебели по заказам населения, это очень удобно.

В это время рабочий протянул Виктору аккуратно обработанную заготовку. Тот сначала осторожно, потом смелее провел рукой по гладкой, ровной поверхности.

- У нас работают станочники строгальных станков самых высоких разрядов. Они не только знают устройство и техническую характеристику всей группы продольно-фрезерных деревообрабатывающих станков, но и умеют их налаживать. Профессия станочника довольно сложная, ведь ему надо, кроме всего прочего, хорошо знать физико-механические свойства древесины...

- Зачем это? - удивился Виктор.

- А как же иначе! Ведь от того, как просушена черновая заготовка, из какой породы дерева она сделана, зависит и заточка режущего инструмента, и режим работы.

Кстати, знаешь ли ты, когда происходит прирост древесины?

- Постоянно, разумеется, - ответил Виктор.

- Вовсе нет. Древесина формируется лишь весной и летом. Когда появляются новые листья, под корой образуется тончайший слой новых клеток. Причем каждая порода древесины имеет свое, не похожее на другие, расположение клеток. Ранняя древесина еще слаба, поскольку стенки трубчатых клеток тонкие. Но к концу лета, когда рост дерева замедляется, стенки сосудов утолщаются, древесина становится прочнее. И так из года в год накапливаются годичные слои древесины. Сосчитав их, ты можешь точно сказать, сколько лет дереву. Более того, древесина реагирует и на климатические условия года, так что по ширине годичных слоев можно проследить, как изменялась погода в течение жизни дерева.

Базисные поверхности формируются на фуговальных станках

Известно, что деревья бывают хвойные и лиственные. Но далеко не все знают, что есть лиственные породы мягкие (липа, ольха, осина), а есть твердые (дуб, граб, бук, ясень). Твердые породы плотнее мягких, поэтому изделия из них прочнее и долговечнее.

Средняя плотность пород, которые произрастают в нашей стране, составляет 600-700 кг/м3. Однако в мире имеются породы очень малой плотности. Например, бальза, которая растет в Южной Африке, имеет плотность 100-130 кг/м3. Поэтому ее в древности использовали для сооружения плотов, на которых совершались дальние путешествия. Но есть и породы плотностью 1000 кг/м3 и выше, поэтому их древесина тонет в воде. Например, железное дерево Флориды имеет плотность 1420 кг/м3.

Если древесина известна с древнейших времен, то древесная плита - дитя научно-технической революции.

- Разве древесная плита сделана не из древесины? - спросил Виктор.

- И да, и нет. Например, древесностружечная плита состоит из древесных стружек, смешанных с синтетической смолой, выполняющей роль клея. Склеивание происходит при горячем прессовании. В нашей стране ежегодно выпускается более 5 млн. м3 плит. Если учесть, что 1 м3 плит заменяет 2-2,5 м3 пиломатериалов, то получится, что благодаря им ежегодно сберегается от вырубки около 200 тыс. га леса.

Древесностружечные плиты, которые пойдут на изготовление корпусной мебели, изготовляют на карбамидо-формальдегидных смолах. Они должны хорошо удерживать гвозди и шурупы.

Большое распространение получил и второй вид древесных плит - древесноволокнистые; они намного тоньше древесностружечных, и в их основе не стружка, а древесное волокно.

В нашей стране выпускается около 500 млн. м2 древесноволокнистых плит ежегодно, что сберегает еще 100 тыс. га леса.

Есть и третий вид плитных материалов из древесины, но известен он, в отличие от первых двух, очень давно. Это фанера. В гробнице фараона Тутанхамона, жившего в XIV в. до нашей эры, был найден ларец, оклеенный тонкими дощечками. В одной из египетских пирамид был обнажен саркофаг, изготовленный из шестислойной фанеры с толщиной слоев всего 4 мм.

В древности такие тонкие дощечки получали пилением, и только в 1819 году таллинский ремесленник Фишер изобрел безопилочный способ - лущение, напоминающее развертывание рулона бумаги. Сегодня фанера представляет собой древесный материал, склеенный из тонких древесных листов - шпона. Но об этом мы еще поговорим.

А сейчас возьми наши чистовые заготовки и пройдем в цех формирования деталей.

- Для получения готовой детали чистовая заготовка проходит соответствующую механическую обработку: нарезание шипов и проушин, выборку гнезд и отверстий, фрезерование, шлифование, - продолжал главный инженер.- В зависимости от сложности геометрической формы детали для ее обработки необходим весь комплекс операций или лишь некоторые из них. Причем и порядок операций совсем не произвольный, а строго подчиняется технологии обработки. Вначале, к примеру, нарезают шипы и проушины, затем формируют отверстия, пазы, гнезда и только потом шлифуют поверхности детали.

Сейчас мы нарежем шипы и проушины на заготовках на этом одностороннем шипорезном станке. Он имеет четыре рабочих шпинделя: один пильный, два шипорезных и один проушечный. Вот я укладываю заготовки на стол-каретку станка, прижимаю торцами к направляющей линейке и закрепляю их с помощью гидроприжима. Надвигая каретку на пильный диск, сначала отторцовываем детали, затем с помощью двух фрез формируем шип. При формировании проушины используется проушечная фреза.

Наиболее сложны в обработке, пожалуй, шипы "ласточкин хвост". Их фрезеруют станочники самого высокого разряда, работа которых ничуть не проще работы фрезеровщика, который имеет дело с металлом, но усложнена тем, что древесина - материал нежный, с ней надо обращаться осторожно.

Шип "ласточкин хвост" наиболее прочное соединение

- Как соединяются детали мебели? - поинтересовался Виктор.

- Вообще есть много способов соединения деталей и узлов изделий мебели. Они могут быть разъемными и неразъемными. Разъемные соединения позволяют многократно разбирать и собирать изделия, что упрощает технологический процесс изготовления мебели и повышает удобство пользования ею.

Разъемные соединения подразделяются на жесткие и шарнирные. Жесткие собираются на стяжках и используются главным образом в корпусной мебели. Есть несколько разновидностей стяжек: эксцентриковые, клиновые, болтовые, винтовые и крючковые, которые применяются в зависимости от конструктивного решения и назначения изделия. Шарнирные же делают на съемных и стационарных петлях.

Неразъемные соединения выполняются на клею либо на гладкую фугу, либо на шипах, о чем я тебе уже частично рассказал.

Шиповые соединения бывают угловые, по длине и по кромкам деталей. Наиболее распространены, пожалуй, шиповые угловые соединения, которые имеют три разновидности: концевые, серединные и ящичные. Шипы "ласточкин хвост", имеющие трапециевидную форму, как раз и относятся к ящичным шиповым угловым соединениям. Шипы и проушины "ласточкин хвост" нарезают на специальном многошпиндельном шипорезном станке с механической подачей.

Кроме того, детали мебели могут иметь отверстия, пазы" гнезда. Их получают на станках различного назначения. При сверлении отверстий на одношпиндельных сверлильных станках, как правило, применяют приспособления - шаблоны, кондукторы. Шаблонами пользуются, когда нужно просверлить несколько отверстий, расположенных на одной оси. Если же отверстия расположены в шахматном или ином произвольном порядке, то их сверлят по кондуктору. Круглые отверстия различного диаметра и расположения проще высверлить на универсальных многошпиндельных сверлильных станках. Продолговатые отверстия, а также несквозные гнезда с закругленным дном, формируют на цепнодолбежных станках, а гнезда, скругленные на концах, - на сверлильно-фрезерных станках.

- Выходит, что гнезда не только фрезеруют, но и долбят?- спросил Виктор.

- В какой-то степени так. Здесь по направляющей линейке скользит фрезерная цепочка, которая приводится в движение посредством звездочки, закрепленной на валу электродвигателя. Размеры гнезда или канавки по ширине могут быть от 6 до 25 мм, по длине - от 40 до 430 мм, а па глубине - до 140 мм. Все зависит от размеров фрезерных цепочек и направляющих линеек и от величины продольного перемещения стола станка.

- Долбить, наверное, медленнее, чем сверлить,- высказал предположение Виктор.

- Как сказать. На шпиндельных сверлильных станках скорость резания от 0,2 до 4 м/с, в зависимости от породы древесины; твердая порода - скорость поменьше и подача режущего инструмента - лишь 0,1-0,5 мм/об; мягкую породу можно фрезеровать с большей скоростью и подачей. На цепнодолбежном станке скорость резания в среднем 4,6 м/с, а подача на один зуб зависит от глубины долбления. Если надо долбить на глубину до 50 мм, то подача фрезерной цепи будет 3-5 м/мин, при глубине 100 мм подача замедляется до 2-3 м/мин.

Теперь перейдем в другой цех, где шлифуют поверхности плит и деталей - одна из самых ответственных операций.

Взяв обработанную деталь, они прошли вперед по пролету цеха. По дороге Виктор еще раз осмотрел деталь, даже провел по ней ладонью, потом спросил:

- Зачем же ее шлифовать, она и так ровная и гладкая.

- Это только так кажется. На самом деле такую поверхность еще нельзя отделывать или облицовывать шпоном или декоративной пленкой. На ней пока имеются неровности, риски, волнистость и другие дефекты обработки. Порой их не может определить на глаз и специалист, но контрольно-измерительный прибор определит сразу. Даже плиты, которые поставляются заводами-изготовителями большей частью шлифованными, после раскроя еще раз шлифуют, иначе вряд ли можно гарантировать высокое качество мебели.

Утюжок для прижима шлифовальной ленты к плите

- Значит, поверхность надо как бы прогладить, - заметил Виктор.

- Прогладить? Вообще-то одна из деталей станка действительно утюжок, но глажением этот процесс не назовешь. Собственно, шлифование древесины - это также процесс резания, только участвует в нем огромное количество резцов - сотни тысяч, а может даже и больше. Не удивляйся, так оно и есть. Шлифуют абразивной шкуркой, а каждое зерно ее - это и есть резец. Причем чем мельче зерна, то есть чем больше резцов, тем чище получается поверхность. Качество шлифовки зависит не только от размера зерен - зернистости шкурки, но и от массы других факторов: свойств древесины, скорости резания и даже от качества абразивного материала, из которого изготовлена шкурка. Ты и сам не раз пользовался ею на уроках труда. Она представляет собой ленту из специальной ткани или бумаги, на которую нанесен с помощью клеящих веществ равномерный слой абразивных зерен. Чаще всего это кремень, но может быть и стекло, кварц, гранит, электрокорунд или карбид кремния.

Шлифовальные шкурки поставляют предприятиям в рулонах, а мы их склеиваем в бесконечные ленты, размеры которых зависят от типа станка. Поскольку при работе лента подвергается значительным напряжениям, склеивать надо очень тщательно. Лучше всего концы ленты обрезать под углом 45° к кромке и соединить встык, а под шов подклеить тонкую прочную ткань.

Детали мебели шлифуют на ленточных шлифовальных станках. Квалифицированный рабочий знает, что шлифовать древесину следует вдоль волокон, иначе могут оставаться следы, которые проявятся при лакировании.

Посмотри, как работает шлифовщик. Деталь укладывается на подвижной стол, которому рабочий во время шлифования левой рукой придает возвратно-поступательное движение под углом 90° к направлению движения ленты. Шлифовальная лента прижимается к обрабатываемой детали утюжком-колодкой из древесины, оклеенной войлоком. Прижимной утюжок подвижно укреплен на роликовой направляющей. Скорость движения шлифовальной шкурки 20-25 м/с.

Шлифовщик по дереву на мебельных фабриках бытового обслуживания имеет, как правило, третий или четвертый разряд. Он должен уметь шлифовать не только прямолинейные бруски, но и криволинейные детали, плиты, в совершенстве знать шлифовальное оборудование, его конструкцию, регулировку и наладку. Давай спросим у рабочего, каковы, к примеру, достоинства и недостатки ленточных шлифовальных станков?

- Узколенточный станок с прижимным утюжком позволяет обрабатывать детали различной формы, но на нем может работать только шлифовщик высокой квалификации. На двухленточном станке можно одновременно и качественно осуществлять черновую и чистовую шлифовку, но возникает опасность прошлифовки по краям. Широколенточные станки высокопроизводительны, но также надо опасаться прошлифовки детали по краям.

- Хороший шлифовщик, любящий свою профессию, знает, конечно же, основные свойства древесины и шпона, стандарты на шероховатость поверхности, назначение и правила пользования разнообразными и достаточно сложными измерительными инструментами, - добавил главный инженер. - Так, при контроле шероховатости поверхности после шлифования применяется весьма чуткий прибор - МИС-11. Он позволяет фиксировать высоту неровностей в 1,5 мкм. Шлифование мебели с отделкой по первому классу доверяется только рабочим высшего разряда, специалистам своего дела.

Таким образом, все детали будущей корпусной мебели уже полностью обработаны. Теперь предстоит их сборка. Пройдем с тобой в сборочный цех.

В сборочном цехе остро пахло клеем. И это естественно, поскольку одним из основных способов соединения деталей в деревообработке является склеивание.

- Склеенная древесина окружает нас везде. Еще в давние времена люди научились пользоваться клеями. Производство клеев, животных и растительных, было развито в Древнем Египте, Риме, Китае и на Руси.

Заметную лепту в распространение процессов склеивания внесли именно мебельщики. Склеивание позволяло создавать комфортабельную, изящную мебель, украсить ее художественными элементами, изготовленными из редких пород древесины. Уже в XVII веке начался промышленный выпуск клеев из мездры, костей, рыбных отходов и белковых клеев из крови животных, так называемых альбуминовых. Однако рост объемов склеивания диктовал необходимость создания новых клеев. И вот в 20-30-е годы нашего столетия начали широко использовать для склеивания деталей при изготовлении мебели синтетические смолы, которые в настоящее время практически полностью вытеснили растительные и животные клеи.

В мебельном производстве применяют синтетические клеи на основе самых разнообразных смол. Клеи эти имеют высокую прочность склеивания и водо-, и тепло- и биостойкость. Для их получения требуется дешевый исходный продукт, а время склеивания, особенно при горячем методе отверждения, значительно сокращается.

Например, продолжительность отверждения карбамидного клея М 19-62 и УКС (на основе унифицированных карбамидных смол) при температуре 100° С составляет 50-70 с. В качестве отвердителя при горячем склеивании используется хлористый аммоний, при холодном - щавелевая кислота. Для создания рабочей концентрации добавляют в раствор клея наполнители - древесную муку или каолин. Если же взять карбамидный клей КС-68 Б, то он обладает большей реакционной способностью, и склеивание происходит уже через 25-40 с. Эти клеи используют для склеивания щитовых элементов мебели, а также при облицовывании мебели строганым шпоном ценных пород древесины и декоративными пленками.

Другое дело поливинилацетатный клей, который используется для склеивания в виде водной эмульсии поливинилацетата. Она удобна тем, что не требует специальной подготовки к склеиванию и обладает практически неограниченным сроком действия. Склеивание происходит в результате поглощения древесиной воды из клея и образования вследствие этого эластичной полимерной пленки на склеиваемых поверхностях. Такой клей не рекомендуется для изделий, находящихся под постоянной механической нагрузкой, поэтому его используют для облицовывания кромок мебельных щитов, для склеивания древесины с другими материалами, при изготовлении музыкальных инструментов.

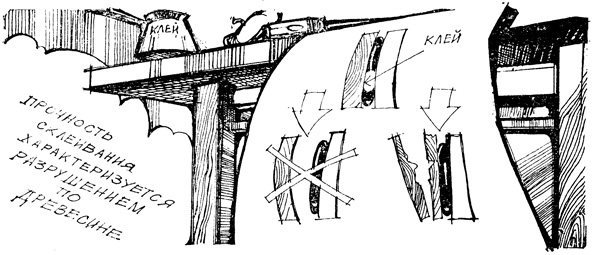

Клей наносят на обе склеиваемые поверхности или на одну. Причем если направление волокон древесины параллельно плоскости склеивания, то прочность клеевого соединения будет наибольшей. Клеевой слой должен быть равномерным, его оптимальная толщина 80-150 мкм. Занижение или завышение норм расхода клея снижает прочность клеевых соединений, ухудшает качество изделий.

- Значит, прочность клеевых соединений зависит прежде всего от того, равномерно ли нанесен клей? - высказал предположение Виктор.

- Нет, конечно, прочность зависит от каждой стадии технологического процесса: подготовки поверхности древесины под склеивание; качества клеевых растворов и способа их нанесения; подготовки облицовочных материалов; применяемого оборудования; соблюдения режимов склеивания; продолжительности выдержки склеенных заготовок перед механической обработкой.

Перед склеиванием нужно выровнять поверхность древесины. На ней не должно быть неровностей в виде крупных волн, которые возникают при обработке на рейсмусовых станках, вмятин, выколов и вырывов волокон, а также сучков, гнили и масляных пятен. Шероховатость поверхности должна соответствовать техническим условиям.

Выколы, вырывы волокон, трещины и мелкие неровности зашпаклевываются замазкой, изготовляемой обычно из древесной муки, каолина, мела, замешанных на том же клее, который используется для склеивания. Гниль и сучки удаляют и заделывают вставками (пробками) из этой же породы древесины. При этом необходимо следить, чтобы направление волокон вставки совпадало с направлением волокон древесины в склеиваемых деталях.

Влажность древесины должна быть одинаковой у всех склеиваемых заготовок и находиться в пределах 6 - 9%. Если влажность древесины окажется большей, то увеличится время отверждения клея. При склеивании очень сухой древесины, которая обладает повышенной впитывающей способностью, увеличивается расход клеящих материалов. При облицовывании шпоном влажность основы обычно в пределах 7-9%, а влажность шпона на 1-2% меньше.

Прочность склеивания характеризуется разрушением по древесине

О подготовке клеевых растворов я тебе уже рассказывал. Что касается нанесения клея, то эта операция может производиться вручную, например при намазке шипов и проушин, с помощью простых приспособлений, состоящих из ванночки с клеем, двух металлических валиков (дозирующего и клеенаносящего) и ручного привода, или клеевыми вальцами, применяемыми для нанесения клея на большие плоскости.

Для нас очень важно ускорить процесс склеивания. Это достигается подачей тепла в клеевой шов. Существует несколько способов. Самый давний и простой из них - аккумулирование тепла, т. е. предварительный прогрев древесины склеиваемых деталей в камерах горячим воздухом либо нагрев склеиваемых поверхностей в результате контакта с поверхностью плиты, обогреваемой с помощью пара или электричества. После этого на одну из склеиваемых поверхностей наносят клей. Процесс может быть ускорен, если на склеиваемые поверхности предварительно нагретые смолу и отвердитель наносить раздельно. Это, правда, скорее не тепловое, а химическое воздействие.

Склеивание происходит под давлением с использованием различных приспособлений (струбцин, хомутов и др.) гили прессов (винтовых, пневматических, гидравлических).

При незначительной толщине приклеиваемого материала прогревают непосредственно склеиваемые материалы и одновременно создают давление запрессовки в прессах с обогреваемыми плитами.

Я перечислил тебе способы, которые используются как на нашем предприятии, так и на предприятиях отрасли для ускорения процесса склеивания. Но существует и целый ряд других, которые или еще не нашли широкого применения по тем или другим причинам, или находятся в стадии разработки.

Думаю, тебе будет интересно узнать, что для ускорения процесса отверждения клея могут быть использованы токи высокой частоты (ТВЧ), ультразвуковое облучение, ультравысокие частоты (УВЧ), ионизирующее излучение.

- Как определить, хорошо ли склеились детали? - спросил Виктор.

- Считается, что склеивание хорошее, когда прочность клеевого слоя близка к прочности самой древесины. Эта нетрудно проверить: если при скалывании по клеевому слою разрушение пройдет по натуральной древесине, та прочность склеивания весьма высокая.

Если же тебя интересует долговечность клеевых соединений, то древесина, правильно склеенная фенольными, резорциновыми, фенолрезорциновыми клеями, обладает практически неограниченной долговечностью, даже при эксплуатации на открытом воздухе. Карбамидные клеи также долговечны, когда склеенные ими изделия эксплуатируются в помещении, но в случае повышения температуры окружающей среды до 60-70° С эти клеевые соединения могут разрушиться.

Чтобы корпусная мебель была красивой и служила людям долгие годы, поверхность древесины облицовывают декоративно-художественными материалами. Прежде всего строганым или лущеным шпоном. Я уже говорил тебе о том, что шпон - это тонкий лист преимущественно из лиственных пород древесины, который наклеивают на тщательно обработанную и отшлифованную поверхность малоценных пород древесины и древесных материалов (ДСП, плиту столярную, ДВП и др.).

Лицевые поверхности мебели облицовывают, как правило, строганым шпоном. Получают его путем срезания тончайшего слоя древесины - 0,6-0,8 мм. Сначала из бревен ценных пород древесины выпиливают брусы, так называемые ванчесы. Затем их прогревают в теплой воде или пропаривают и строгают на специальных шпонострогальных станках. Это очень сложные станки, их выпускают всего несколько заводов в мире.

Мы, конечно же, получаем готовый шпон. Остается только сделать из него декоративный набор для облицовывания мебели. Операция эта непростая и интересная. Я бы даже сказал - творческая. Да ты в этом сейчас сам убедишься.

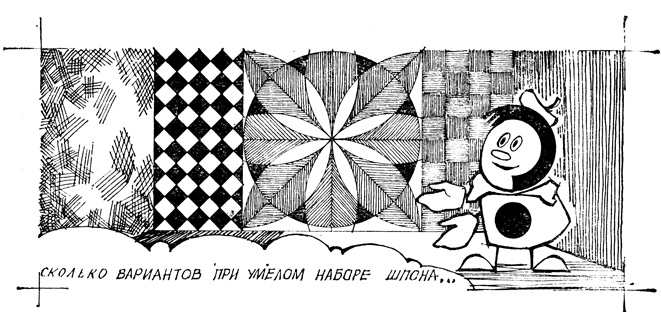

Варианты при умелом наборе шпона...

Они прошли в следующий цех.

- На этом участке и трудятся у нас наборщики шпона. Ты, наверное, уже знаешь, что древесина каждой породы, будь то дуб или ясень, красное дерево или палисандр, имеет свою текстуру и цвет. Белые, коричневые, красные, розовые и другие цвета в сочетании с текстурой древесины различных пород позволяют получать при умелом художественном наборе всевозможные и нередко оригинальные композиции.

К простым относятся наборы "в рост", когда волокна шпона параллельны длине щита, с поперечным расположением волокон, а также с косым (диагональным) расположением волокон, что позволяет использовать короткие отрезки шпона, к сложным (сюжетным) - наборы "в елочку", "шашечный", "в конверт", "в крейцфугу" и др.

Например, при подборе "в елочку" узор получается так. Пачки шпона распиливают на отрезки по размеру нужных полос, или, как их называют мебельщики, делянок, под углом 45°. Обрезанные и отфугованные делянки распиливают, теперь уже попарно, и в каждой паре одну из делянок разворачивают на 180°.

Наборщик шпона - большой знаток свойств древесины. Он учитывает при облицовывании способность к разбуханию и усадке различных пород древесины, из которых изготовлен шпон. Красный бук, например, дает усадку в радиальном направлении на 5,7%, а в тангенциальном - на 11,5%. Если щит облицевать с одной стороны строганым, а с другой лущеным шпоном, то он покоробится.

Строганый шпон поступает на мебельные предприятия в пачках в порядке выхода листов при строгании древесины. Перед раскроем наборщик шпона должен его рассортировать и разметить. Он внимательно осматривает каждый лист, чтобы установить пороки древесины или иные дефекты поверхности. При этом надо следить, чтобы при сортировке не поменялись местами соседние листы: тогда трудно будет подобрать узор.

Подобрав пачку шпона по размеру, качеству, цвету и текстуре, рабочий по шаблонам цветными мелками размечает верхний лист. При разметке учитывается и припуск на последующую обработку по ширине и длине с двух сторон.

Теперь пачки шпона, толщина которых, кстати сказать, не должна быть более 90 мм, раскраивают на специальных гильотинных ножницах.

- Режут ножницами, как бумагу? - переспросил Виктор.

- На самом деле это не совсем ножницы, а огромный нож, который двигается вертикально и, кроме того, перемещается в плоскости реза. А коль ты упомянул бумагу, то для раскроя шпона поперек волокон применяется машина, которая используется в основном для полиграфических предприятий. Это полуавтоматическая бумагорезательная машина БРП-4.

Когда пачки шпона раскроены на делянки, их надо подобрать в так называемые рубашки. Это значит подобрать делянки шпона по цвету и текстуре и склеить их, или, как говорят, произвести стяжку.

- Полоски шпона такие тонкие, как же их склеивать - положить друг на друга? - спросил Виктор. - Но ведь тогда шов будет заметен.

- Конечно, это непросто, поскольку толщина шпона меньше миллиметра. Есть несколько способов. На предприятиях бытового обслуживания и на нашей фабрике используется способ склеивания как клеящей нитью, так и гуммированной лентой.

Вот перед тобой станок для ребросклеивания шпона. Нить из стекловолокна, пропитанная полиамидной смолой, с помощью устройства, которое движется возвратно-поступательно, укладывается на склеиваемые делянки шпона в виде зигзагообразной линии и плотно прижимается валиком. При этом она нагревается до 450-500°С. Такая нить очень тонка и химически нейтральна. К тому же в дальнейшем, при облицовывании, шпон укладывают на детали мебели склеенной стороной: тогда швы и вовсе не будут заметны.

Во избежание трещин и сколов торцевые кромки рубашек также укрепляют клеящей нитью. После этого пачки рубашек складывают на стеллажи в сухом, теплом и вентилируемом помещении.

- Вы уже несколько раз сказали "облицовывание". А как оно делается, я не знаю, - сказал Виктор.

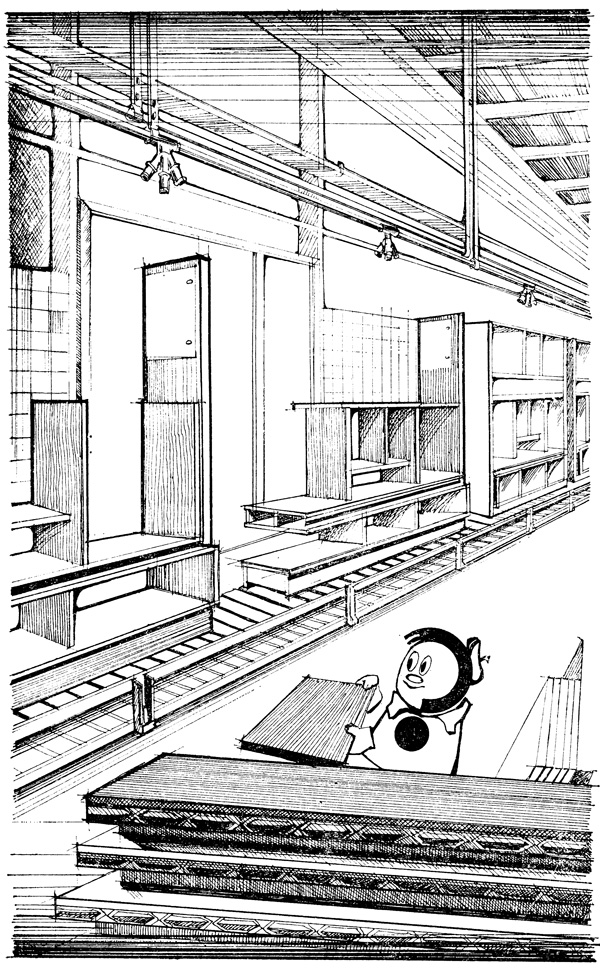

- Облицовывание древесины - это, по существу, напрессовывание на щитовые элементы мебели рубашек из шпона или синтетических пленок. Облицовывание может производиться как на позиционных гидравлических многопролетных прессах с обогреваемыми плитами, так и на однопролетных проходных прессах. У нас, как ты видишь, установлен восьмиэтажный пресс, что легко определить, сосчитав промежутки между плитами пресса.

Однако технически более целесообразно и экономически выгодно применение однопролетных прессов. К сожалению, у нас пока нет возможности приобрести линию на базе однопролетного пресса, но мы разработали проект переоборудования имеющегося пресса в однопролетный с целью создания линии проходного типа. Это позволит нам сократить вдвое трудозатраты при облицовывании пластей щитов, уменьшить расход клея и время выдержки перед механической обработкой.

Но вернемся к нашему прессу и посмотрим, как происходит процесс облицовывания. Рабочий берет щит и подает его в клеенамазывающие вальцы, которыми клей наносится на обе пласти щита. На выходе из клеевальцов он подхватывается двумя рабочими и укладывается на рубашку, лежащую на поддоне. Сверху на щит также укладывается рубашка, а затем поддон. Получается как бы слоеный пирог, который производственники называют пакетом.

Для загрузки восьми пролетов пресса необходимо сформировать восемь пакетов, после этого подъемный стол, на котором они находятся, будет поднят в верхнее положение и по мере загрузки этажей пресса будет опускаться в нижнее положение. С помощью этого же подъемного стола производится и разгрузка пресса.

Ты, наверное, теперь понял, почему мы стремимся переоборудовать пресс - ведь сегодня и загрузка, и выгрузка пакетов производится вручную.

Плиты пресса обогреваются паром, температура контролируется самопишущими терморегуляторами. При включении пресса насосный агрегат создает необходимое давление, контролируемое электроконтактным манометром.

Режим работы пресса задает рабочий-прессовщик. Определяя продолжительность прессования, прессовщик исходит из вида клеящего вещества, температуры плит пресса и толщины облицовочного слоя. Если, к примеру, в качестве клея использована мочевино-формальдегидная смола, то температура прессования будет 100-120°С. Причем в каждый пролет пресса загружаются одновременно щиты только одинаковой толщины.

После облицовывания детали корпусной мебели необходимо прошлифовать (а как шлифуют - ты уже знаешь) и можно отправлять их на сборку. Тебе все понятно?

- В принципе все, кроме одного,- ответил Виктор,- не понятно мне, как склеивают рубашку шпона, если нужно получить фигурный рисунок? На том же самом станке?

- Нет, на станке не получится. В этом случае стяжку производят вручную. Это делает наборщик шпона самой высокой квалификации. Для этого у него имеются рабочий стол с зажимами и вакуумными присосами, инструменты и приспособления для смачивания и приклеивания клеевой ленты, нож для резки шпона, прижимной молоток с рамками и линейка с метрическими делениями. С помощью всех этих приспособлений он набирает сложнейшие декоративно-художественные рисунки - ведь эстетические запросы заказчиков нередко весьма высоки.

Кстати сказать, теперь, когда знаешь технологию, ты можешь сам попробовать сделать дома, например, шахматную доску.

Возьми кусок темного шпона (красное дерево или орех) и кусок светлого (ясень или тополь) размером 380-430 мм каждый. Еще тебе понадобится кусок фанеры или доски размером 350x350 мм, толщиной 12 мм и рейки для окантовки сечением 25x19 мм общей длиной 2700 мм, а также 12 гвоздей (38 мм) без шляпок. Понадобится еще нехитрый инструмент, который у тебя дома наверняка есть: молоток, нож, киянка, стальная линейка, доска для резки шпона, шлифовальная шкурка, клей и гуммированная лента. Доску для резки ты сможешь сделать из куска фанеры размером примерно 600x200 мм. Вдоль края доски шурупами закрепи отрезок рейки, а на обоих концах выпили пазы длиной 75 мм для болтов диаметром 6 мм. Болты закрепишь барашками и пропустишь через короткие втулки, которые будут служить направляющими для стальной линейки.

Склеивание полос

На этой доске по линейке отрежь по 6 полос шпона двух цветов шириной 35 мм и длиной 380 мм. Запомни, что резать шпон ты должен несколькими движениями, а не прорезать сразу. Первый надрез - лишь легкая царапина. По 4 полосы шпона разного цвета ты скрепишь гуммированной лентой и после этого нарежешь на полосы, состоящие из квадратов 35x35 мм. Эти полосы скрепишь лентой так, чтобы с каждой стороны было по восемь квадратиков. Четыре оставшиеся полосы пойдут на окантовку доски. Разрезать чередующиеся полосы шпона не так просто, поскольку нож легко режет светлые и застревает в темных полосах. Старайся резать очень осторожно.

Затем равномерно намажешь клеем фанеру. Когда клей немного подсохнет, аккуратно наклеишь набор шпона, начиная с одного края. Через лист фанеры киянкой или кулаком разгладишь наклеенную поверхность. К кромкам фанерной доски приклеишь и прибьешь окантовочные рейки.

Теперь надо склеить гуммированной лентой полосы для окантовки, уложить их внахлестку на углах доски и прорезать под углом 45°. Остается только, обрезав выступающие края шпона, обработать поверхность вдоль волокон шлифовальной шкуркой - и шахматная доска готова. Если же в довершение ко всему покрыть доску лаком, то ее никак не отличишь от фабричной.

- Вы еще не показали мне, как лакируют мебель,- заметил Виктор.

- Сейчас увидишь и это. Давай поднимемся с тобой на второй этаж, в цех отделки. Лакокрасочные покрытия, собственно, являются одним из видов отделки древесины. Отделочное покрытие является как бы защитной одеждой изделия и одновременно выразителем его декоративных качеств. Прочность, непроницаемость для вредных воздействий окружающей среды, гигиеничность, привлекательный внешний вид - вот те основные требования, которым оно должно удовлетворять.

Существует два вида лакокрасочной отделки - прозрачная и непрозрачная. Наибольшее распространение в производстве мебели получили прозрачные покрытия. Их-то мы и используем на нашей фабрике. Особенность этих покрытий в том, что они не только не затеняют текстуры и цвета древесины, но и усиливают их.

В том случае, когда поверхность изделий не имеет выразительной текстуры или когда необходимо повысить гигиеничность изделий, применяют непрозрачные покрытия, которые образуются нанесением на поверхность нескольких слоев кроющей непрозрачной краски (эмали) или приклеиванием различного вида пленок.

Я думаю, тебе понятно, что внешний вид и качество отделочного покрытия в значительной степени зависят от подготовки поверхности древесины под отделку. Задача отделочников состоит в том, чтобы не превысить регламентированное количество и размеры допускаемых на поверхности дефектов, выдержать требуемую шероховатость поверхности, придать ей (при необходимости) заданный цвет, нанести на поверхность составы (грунтовки, порозаполнители), уменьшающие расход лака и повышающие сцепление поверхности древесины с наносимым покрытием. Нанесение грунтовки или порозаполнителя не должно затенять (а тем более закрывать) текстуру древесины или приводить к изменению ее цвета.

Применяемые отделочные материалы мы разделяем на три основные группы: красители; грунтовочные составы и порозаполнители; пленкообразующие материалы. Кроме того, мы используем материалы для облагораживания лаковых покрытий.

- Но как все-таки лакируют? - опять спросил Виктор.

- Существует несколько способов нанесения лакокрасочных покрытий. На нашей фабрике применяют ручной способ (с помощью кисти или тампона), пневматическое распыление с помощью пистолета в специальных кабинах и метод налива.

Если ручной способ тебе наверняка понятен, то остальные требуют некоторых пояснений. Нанесение лакокрасочных материалов пневмораспылением у нас применяется при отделке различных деталей и узлов, а также кромок щитовых элементов. В специальный распылитель, или, как его называют рабочие, пистолет, подается сжатый воздух. Распыление осуществляется с помощью форсунки. Однако при распылении увеличивается расход лакокрасочного материала, так как часть лака не попадает на отделываемую поверхность, а часть отскакивает от нее при ударе.

При отделке щитовых элементов наибольшее распространение получил метод налива. В лаконаливной машине, которую ты видишь, покрытие наносится при прохождении детали через широкую плоскую струю (завесу) падающего вниз лакокрасочного материала. Завеса образуется в результате истечения лака из донной щели наливочной головки. Лак, не попавший на отделываемую поверхность, стекает в сливной бачок и вновь подается насосом в наливочную головку. Щит перемещается сквозь лаковую завесу с помощью двух ленточных конвейеров с бесступенчатым изменением скорости подачи от 10 до 170 м/мин. Изменение ширины донной щели и скорости подачи влияет на толщину наносимого покрытия.

Поскольку лакокрасочные материалы наносятся в жидком виде, должна быть предусмотрена их сушка. Продолжительность этой операции зависит от целого ряда факторов. Должны учитываться вид лакокрасочного материала, температура окружающей среды, толщина покрытия и др. Существует довольно много способов сушки покрытий - от сушки в естественных условиях до сушки с применением ультрафиолетового облучения и воздействия на покрытие потока ускоренных электронов.

- А вы какой способ используете? - поинтересовался Виктор.

- Мы используем конвекционную сушку. В наших условиях производства она наиболее экономична, так как пригодна для сушки любого из применяемых нами лакокрасочных материалов, не зависит от способа их нанесения, толщины покрытия, плоскостных и объемных размеров деталей.

Сушильное устройство, перед которым мы сейчас находимся, представляет собой кольцевую туннельную камеру, которая оборудована конвейером непрерывного действия с подвижными этажерками для укладки деталей. Сушка покрытий осуществляется нагретым воздухом, подаваемым в камеру. Чтобы после сушки получить покрытие хорошего качества, предусматривается три стадии: первая - сушка при пониженной температуре воздуха (40-60° С); вторая - при повышенной (60-80° С) и третья - вновь при пониженной.

После высушивания лакокрасочного покрытия необходимо его облагораживание. Здесь есть над чем потрудиться рабочему-отделочнику, так как эта операция окончательно формирует внешний вид детали, а следовательно, и изделия в целом.

Основные операции облагораживания лаковых покрытий - выравнивание и полирование. Выбор оборудования для проведения этих операций зависит от того, какое покрытие требуется получить: шелковистое, глянцевое или матированное. В зависимости от желания заказчика мы можем получить любое из них.

Для получения шелковистого покрытия мы используем нитроцеллюлозные лаки, кстати, наиболее дешевые. Для этих покрытий характерна малая толщина наносимого слоя лака, вследствие чего они повторяют поверхность шпона, то есть волокнистую структуру древесины. Облагораживание лаковой пленки в этом случае сводится к разглаживанию (разравниванию) покрытия с помощью тампона (вручную) или шерстяной шайбы (механизированный инструмент, станок). При этом тампон или шайбу смачивают разравнивающей жидкостью, частично растворяющей лаковое покрытие.

Для получения глянцевого покрытия (его еще называют зеркальным) мы пользуемся полиэфирными лаками. В этом случае выравнивание покрытий осуществляется сухим и влажным шлифованием лаковой пленки на узколенточных и широколенточных станках с контактным прижимом, а полирование - на однобарабанном полировальном станке при помощи полировочной пасты.

Давай подойдем к полировальному станку и посмотрим, как он работает. Полировальный барабан смонтирован в суппорте, расположенном в центральной части станка. При вращении вал барабана одновременно совершает возвратно-поступательное движение относительно поверхности полируемой детали. Это необходимо для исключения появления рисок на лаковой пленке. Деталь, закрепленная на каретке станка, совершает вместе с ней возвратно-поступательное движение под полировальным барабаном. На поверхность детали наносится жидкая полировочная паста, полирование производится с помощью тканевых дисков из тика, бязи и других материалов.

Получение зеркальных покрытий заканчивается глянцеванием полированных поверхностей, которое заключается в удалении масла с поверхности детали. Для этого применяются различные составы, в том числе полировочная вода или восковой состав № 3. Глянцевание поверхности у нас производится на глянцевальном станке, который и внешне, и конструктивно напоминает полировальный станок.

Мебель с матированной отделкой как в нашей стране, так и за рубежом сейчас имеет наибольшее распространение. Для получения матированных поверхностей мы используем лаки с матирующими добавками, которые пока относительно дефицитны. При их отсутствии мы прибегаем к специальной шлифовальной обработке глянцевых покрытий, достигая эффекта матированной поверхности.

Кстати, вернемся к твоей шахматной доске. Мы решили, что ее надо покрыть лаком. Перед отделкой обязательно надо обработать поверхность шлифовальной шкуркой. Шлифовать следует вдоль волокон, иначе могут появиться царапины. Начнешь шлифовать среднезернистой шкуркой, а закончишь мелкозернистой. После этого можешь наносить на поверхность лак. Нанеси кистью, опять же вдоль волокон, первый тонкий слой лака. Когда лак высохнет, протрешь поверхность мотком тонкой стальной проволоки, которая удалит неровности. Затем нанеси еще два-три слоя лака. Когда покрытие высохнет, протри его тампоном, смоченным льняным маслом.

Сделай себе шахматную доску - получишь большое удовольствие.

- Я обязательно попробую,- заверил Виктор.- Только я не понял, когда же из деталей собирают мебель. После полирования?

- В общем-то, мебель у нас собирают дважды, забыл тебе об этом сказать, - ответил главный инженер. - И занимается сборкой и подгонкой деталей мебели бригада столяров. Это очень важный момент технологического процесса изготовления мебели. Я хочу, чтобы об этом тебе рассказал кто-нибудь из столяров, а лучше всего тот, кто выполнял заказ Ивана Петровича.

Главный инженер подозвал мастера участка и показал ему квитанцию. Тот кивнул и повел их в глубину цеха.

- Это наш старейший столяр, двадцать пять лет уже отработал на фабрике, - сказал мастер. - Прямо скажем, талантливый столяр, прирожденный мебельщик. Самые сложные заказы несу к нему. Он и Мухинский заказ делал. У нас таких, как он, раз-два - и обчелся. Расскажи пареньку, как ты работаешь.

- Чего тут рассказывать - не на собрании мы, - улыбнулся столяр, - вот если вопросы есть у тебя - это пожалуйста.

- Есть вопросы, - кивнул Виктор, с интересом разглядывая контуры мебельной стенки, над которой работал столяр. - Почему вы собираете ее из необработанных деталей?

- Ну, почему же из необработанных. Их уже и кроили, и строгали, и облицовывали...

- Я имею в виду без отделки, - уточнил Виктор.

- А как ты думаешь, - спросил столяр, - сколько таких заказов, как ты ищешь, мы изготовляем?

- Один. Мухина, - ответил Виктор.

- Правильно,- подтвердил столяр.- Тогда тебе должно быть понятно, что каждое изделие, которое мы собираем, совершенно индивидуально и при изготовлении входящих в него деталей и узлов могут возникнуть незначительные отклонения от заданных размеров и формы. В первую очередь, это относится к дверкам и ящикам. Иногда эскиз не дает полного представления об изделии. После предварительной сборки мы приглашаем заказчика, и он может, в определенных пределах конечно, уточнить внешнюю форму изделия перед отделкой и окончательной сборкой.

Это теория, а на практике перед сборкой я произвожу комплектование деталей и узлов, входящих в изделие. Внимательно оцениваю качество каждой детали и только после этого приступаю к сборке. В случае необходимости я могу выполнить любую операцию, связанную с окончательной механической обработкой.

В общем виде процесс сборки корпусной мебели состоит из формирования каркаса, крепления к нему узлов и деталей, установки и монтажа подвижных элементов, крепления второстепенных деталей.

- Как много разных работ вы выполняете! А я думал" что столяр только доски строгает, - признался Виктор.

- Многие так думают, кто не знает нашей работы,- усмехнулся столяр. - Я, к примеру, имеют высший разряд, и должен уметь выполнять весь комплекс операций по изготовлению художественной мебели любой конструкции,, которую только захочет заказчик. Пришлось изучить технические характеристики деревообрабатывающих станков, основы взаимозаменяемости, требования к шероховатости поверхности, особенности конструктивных и облицовочных материалов и массу других вопросов.

- Где же вы научились всему этому? - удивился Виктор.

- Окончил в свое время ремесленное училище по специальности столяр-краснодеревец. Теперь оно называется производственно-техническое училище. Кстати, там нас обучали не только производству, но и эстетике, искусству. Изучали мы и рисунок, и живопись, и композицию. Так что мебель для меня - не просто промышленное изделие, а произведение прикладного искусства.

Проверка работы

- Где же все-таки стенка Мухина? - спросил главный инженер.

- Отправил на склад. Пойдемте, покажу, - ответил столяр.

Стенку, выполненную по заказу Ивана Петровича Мухина, Виктор заметил сразу, когда они вошли в склад. Не только потому, что видел ее эскиз, но, как ему показалось, он узнал почерк, руку мастера, ее изготовившего. Секции радовали глаз удачными пропорциями и выразительностью цветовых и декоративных решений. Щиты были облицованы шпоном из древесины дуба, легкое матовое покрытие подчеркивало текстуру и натуральный цвет древесины.

- Нравится? - улыбнулся главный инженер.

- Да, очень, - признался Виктор.

Они спустились на первый этаж и вновь очутились во дворе фабрики. Главный инженер проводил Виктора до-проходной, попрощался с ним.

Выйдя за проходную, Виктор попал в поток рабочих,, возвращавшихся после смены. Он медленно пошел к автобусной остановке, переживая впечатления дня. То, что он увидел сегодня, полностью разрушило его упрощенное, наивное представление об изготовлении мебели. Его поразили разнообразие и сложность операций, в процессе которых из простой нестроганной доски получались отливающие мягким матовым блеском детали мебели. "Стоящее дело, - одобрительно подумал Виктор, - и профессии интересные". Подошедший автобус прервал его размышления.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'