Ссылки

Глава XV. Наладка и уход за станками

1. Точность обработки на станках и их настройка

В массовом механизированном производстве столярно-строительных изделий и мебели большое значение имеет чистота обработки и точность изготовления деталей. Точность обработки характеризуется степенью соответствия размеров и формы изготовленной детали размерам и форме, заданным на чертеже. Отклонения изготовленной детали от заданных размеров по длине, толщине, ширине, диаметру и т. п. составляют ошибки или погрешности в размерах, а отклонения от прямолинейности кромок, от плоскости поверхностей, от заданного угла, окружности или иной заданной формы составляют погрешности формы.

Погрешности обработки зависят большей частью от состояния станка, инструмента и правильности их настройки, а также от случайных причин, причем величина погрешностей может быть различной как для всех заданных размеров (длина, толщина и др.), так и для отдельных изделий партии однотипных деталей.

Постоянными факторами являются геометрические погрешности станка, инструмента и приспособлений, а также ошибки в настройке станка. Переменное влияние на точность обработки оказывают износ и затупление резца, износ приспособлений и температурные деформации станка и инструмента.

Случайное влияние на точность обработки оказывают неоднородность обрабатываемой древесины и припуска на обработку, нестабильность режима обработки, ошибки в измерениях, деформации упругой системы станка, инструмента и детали.

В силу этих причин на одном и том же станке обработка деталей возможна с различной точностью, в зависимости от режима работы. Наивысшая, предельная точность может быть достигнута - при применении наиболее благоприятных режимов работы станка с минимальной нагрузкой, а самая низкая - при тяжелых режимах работы, неоднородных по качеству заготовках и неравномерной скорости подачи.

По этим признакам различают следующие показатели точности работы станков:

- предельную точность, возможную при нормальном оснащении и наладке станка и при режимах с минимальной нагрузкой (наименьшей толщине стружки, малых скоростях подачи и обработке мягкой, однородной по качеству древесины);

- нормальную точность, получаемую при нормальном техническом состоянии станка, соответствующем нормам геометрической точности и жесткости, при нормальном качестве инструментов и приспособлений, при выполнении типичных для данного станка работ и нормальных режимах, свойственных данному процессу.

Точность получения размера обработки на станке зависит как от условий обработки, так и от номинального размера детали.

Эта зависимость выражается формулой:

где δ - точность обработки (в мм); а - коэффициент пропорциональности, зависящий от условий обработки; d - номинальный размер детали (в мм).

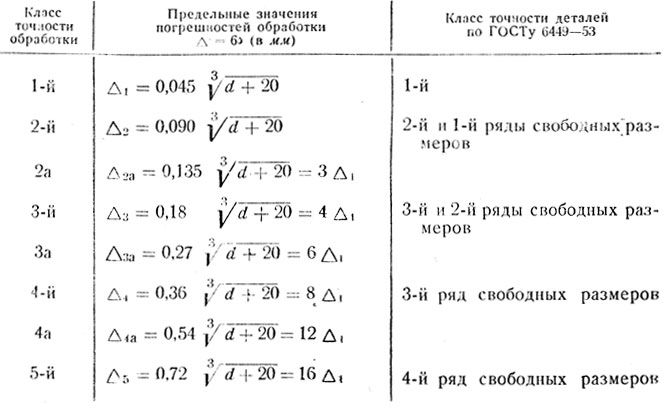

Погрешности обработки на станках подразделяются на 5 классов точности, соответствующих классам точности деталей по ГОСТу 6449-53 "Допуски и посадки в деревообработке". Значения погрешностей приведены в табл. 91.

Таблица 91. Предельные значения погрешностей обработки в зависимости от классов точности

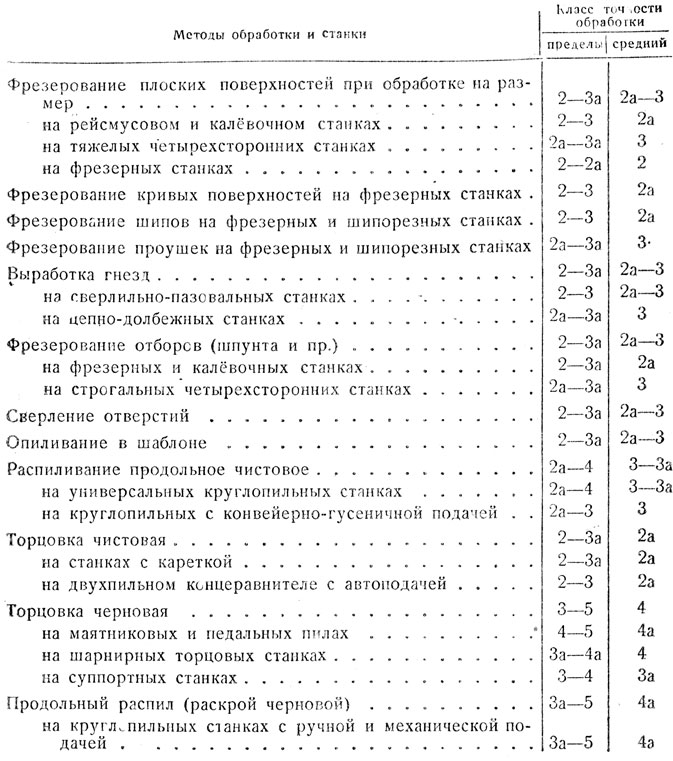

Производственная точность в существующих условиях практически изменяется в широких пределах и соответствует по Одной и той же операции двум, а иногда и трем классам точности в зависимости от состояния и условий эксплуатации станков и методов обработки (табл. 92).

Таблица 92. Производственная точность обработки на станках

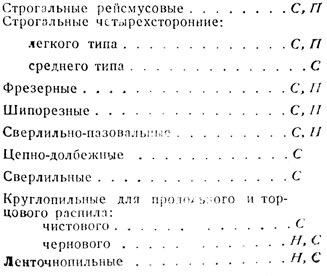

В зависимости от класса точности выполняемой станками работы их относят к одному из трех классов точности: П, С и Н.

Класс П - повышенной точности, включает станки, обеспечивающие при нормальных условиях эксплуатации 2-й класс, а при особых условиях- 1-й класс точности обработки.

Класс С - средней точности, характеризует станки, обеспечивающие обработку по 3-му классу точности.

Класс Н - низкой точности, устанавливается для станков, дающих 4-й и 5-й классы точности обработки.

Применяемые в столярно-механических производствах деревообрабатывающие станки характеризуются следующими классами точности.

Необходимая в производстве столярно-строительных деталей и мебели точность размеров и формы при изготовлении взаимозаменяемых деталей зависит от назначения деталей при сборке изделия и условий эксплуатации последнего.

Основным классом точности обработки деталей и большинства сопряжений в производстве мебели является 2-й класс и в особых случаях 1-й.

3-й класс точности применяется в производстве строительных деталей (оконных переплетов, дверных полотен), устройстве столярных перегородок, чистых полов и т. п.

Точность размеров деталей определяется по ГОСТу 6449-53, при этом численные значения допускаемых отклонений относятся к измерениям в любом сечении деталей партии, обработанной за одну настройку станка.

Станки должны быть настроены с такой точностью, чтобы не менее 95% всех деталей партии по формируемому в каждом отдельном случае размеру находилось в пределах допуска соответствующего класса точности по стандарту.

Станки и приспособления для станочной обработки конструируются и настраиваются с учетом класса точности подлежащих изготовлению деталей. При этом точность размеров станков и приспособлений должна быть на один класс выше, чем точность размеров обрабатываемых деталей и изделия.

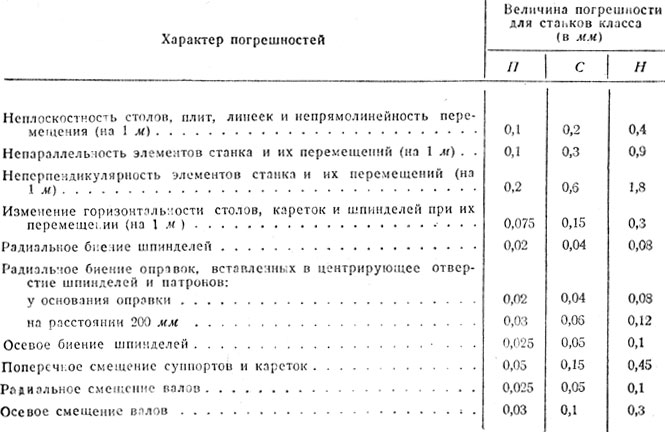

Геометрическая точность станков, приспособлений и инструмента должна удовлетворять определенным нормам, установленным стандартом. В табл. 93 приведены нормы на основные допустимые геометрические погрешности деревообрабатывающих станков.

Таблица 93. Нормы на основные допустимые геометрические погрешности деревообрабатывающих станков

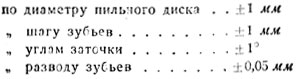

Отклонения в точности режущего инструмента не должны превышать следующих величин:

При подготовке станка к работе необходимо установить и отрегулировать режущий инструмент, подающие, прижимные и другие механизмы и приспособления для обработки детали на определенный размер.

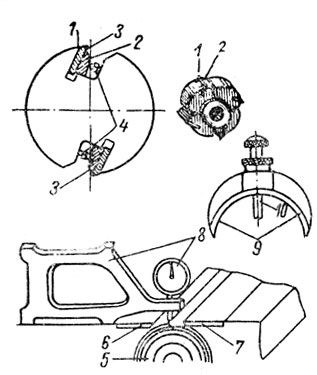

Рис. 179. Инструменты для наладки и проверки точности станков: а - индикаторный прибор на стойке: 1 - основание; 2 -стойка; 3 - выдвижной стержень; 4 - индикатор; б - уровень горизонтальный; в - универсальный угломер

Для наладки деревообрабатывающих станков, а также проверки их геометрической точности применяют следующие контрольно-измерительные инструменты (рис. 179): индикаторные приборы, уровни, линейки, угольники, угломеры, штангенциркули, микрометры, контрольные оправки и диски, и др.

Индикаторы, служащие для проверки точности станков, дают точность измерений до 0,01 мм. Применяют индикаторы на стойке, а в труднодоступных местах - индикаторы, снабженные переходными рычагами и струбциной.

Уровни применяют рамного и горизонтального типов с ценой делений от 0,05 до 0,1 мм на 1000 мм.

Угломеры, служащие для измерения угловых величин, применяют как простые, так и универсальные, снабженные нониусом, позволяющим делать отсчеты с точностью до 5 минут.

Микрометры служат для наиболее точных измерений (до 0,01 мм).

Контрольными оправками и дисками пользуются при проверке на точность шпинделей Станков. Оправки цилиндрической формы служат для проверки инструмента и деталей станка, в центрах, а оправки цилиндрической формы с коническим окончанием - для проверки шпинделей. Диски применяют для проверки шпинделей кругло-пильных станков.

Наладка и проверка точности установки фрезерных и строгальных ножей производятся грубо с помощью простых приспособлений и точно с применением приборов.

Установка ножей должна быть особенно точной. При вращении ножевого вала лезвие ножа в его верхнем положении должно находиться на уровне поверхности заднего стола. Для выверки на задний стол кладут точно отфугованный брусок и вращают ножевой вал; нож должен слегка касаться поверхности бруска, но не снимать стружку. Таким способом надо проверять все ножи по всей их длине. Передний стол с помощью подъемных винтов ставят ниже заднего на толщину снимаемого за один проход слоя (строжки), т. е. примерно на 1-1,5 мм. Более точная установка ножей достигается с помощью индикаторного прибора или шаблона (рис. 180).

Рис. 180. Схема крепления и выверки ножей строгального станка: 1 - нож; 2 - клин; 3 - стружколоматель; 4 - зажимной винт; 5 - ножевой вал; 6 - губка заднего стола; 7-губка переднего стола; 8 - индикаторный прибор; 9 - шаблон; 10 - упорный винт шаблона

Работу на станках выполняют по размерам (острожка), по разметке (распиливание) и по настройке.

При работе по размерам и разметке степень точности обработки заранее не обусловливается расположением частей станка и может меняться для каждой обрабатываемой на станке детали. Точность при этих методах ниже, чем при обработке по настройке, т. е. при таком регулировании положения стола, рабочих валов, инструмента, приспособлений, подающих и других механизмов станка, которое заранее определяет положение детали на станке по отношению к режущему инструменту для получения заданного размера.

Настройка станка проверяется по результатам обработки пробных деталей, на которых отразилось влияние на точность обработки вибрации, распирающего действия детали и других производственных факторов, не поддающихся учету расчетным путем.

Промеры пробных деталей при настройке станка выполняют как с помощью измерительного инструмента, так и с помощью предельных калибров, дающих большую точность.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'