Ссылки

Глава XI. Деревообрабатывающие станки

1. Виды деревообрабатывающих станков и их части

Деревообрабатывающие станки состоят из следующих узлов: рабочих режущих инструментов, непосредственно выполняющих возложенные на станок работы; подающих (питательных) обрабатываемый материал под резцы; установочных, предназначенных для приспособления тех или иных частей станка к условиям работы, для регулирования выполняемых операций и придания определенных размеров обрабатываемой детали; приводных, сообщающих движение рабочим и питательным частям станка; опорных, создающих неизменность положения отдельных частей станка и надлежащую его устойчивость.

Например, в обычном циркульном круглопильном станке (рис. 112) рабочей частью является пильный вал с диском (круглой пилой). Питательный элемент при ручной подаче отсутствует. Установочными устройствами служат направляющая линейка и приспособления для подъема и наклона стола. Приводом является ременная передача. Опорной частью для остальных узлов служит станина со столом.

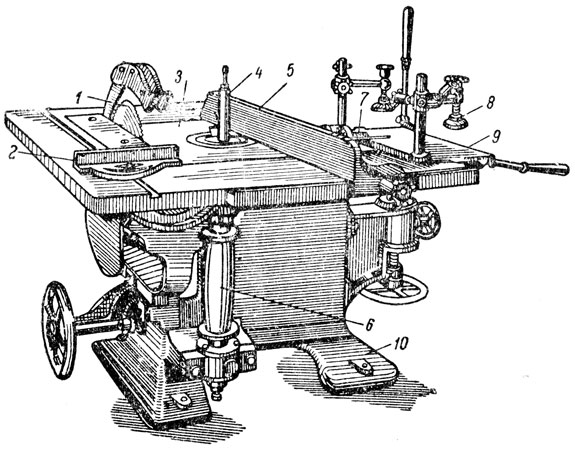

Рис. 112. Комбинированный станок для распиливания, фрезерования и сверления: 1 = круглая пила; 2 - линейка-упор для торцевания деталей; 3 - рабочий стол для пиления и фрезерования; 4 - шпиндель фрезерного станка; 5 - направляющая линейка (угольник); 6 - ведомый шкив для фрезерного рабочего вала; 7 - сверлильная головка; 8 - винтовые прижимы; 9 - рабочий стол (суппорт) для подачи обрабатываемых деталей на сверло; 10 - станина

Рабочий инструмент выбирают в зависимости от вида и качества обработки и свойств древесины.

При станочной обработке древесины в большинстве случаев резцам сообщают вращательное движение. Рабочий инструмент закрепляют либо в патроне, надеваемом на рабочий вал, либо непосредственно на рабочем валу (на шпинделе). Для возможности изменения положения рабочего вала или шпинделя последние устанавливают на суппорте, перемещающемся по направляющим. Количество резцов у деревообрабатывающих станков обусловливается назначением и характером обработки. У некоторых станков, например у фрезерного, различным бывает не только число резцов, но и самый тип резца. При одной и той же скорости резания увеличение числа резцов не только повышает производительность станка, но и улучшает качество (чистоту) обработки.

Подающие устройства в станках осуществляют подачу или надвигание материала на резец. В некоторых случаях неподвижен обрабатываемый материал и на него надвигается резец.

Толщина срезаемой стружки (см. рис. 92) зависит от скорости резания и подачи.

При вращательном движении резца, свойственном большинству деревообрабатывающих станков, образуется волнистая поверхность, и чем больше скорость подачи, тем больше волна. Следовательно, чистота обработки в смысле ровности поверхности зависит от скорости подачи и будет лучше при малой скорости подачи, при большой (предельной) скорости резания и большем числе резцов.

Подача осуществляется вручную или автоматически - специальным приводом. Приемы подачи и применяемые для этого приспособления и механизмы весьма различны. Механизмами подачи служат: каретка (фрезерные и шипорезные станки), цепь с упорами, вальцы (строгальные станки), гусеничная лента из стальных звеньев, конвейерная цепь с упорами и др.

Скорость подачи изменяется в широких пределах. При ручной подаче она составляет 4-5 м в минуту, при механизированной доходит до 45-50, а в некоторых случаях до 100 м в минуту. При больших скоростях резания применяют подачу с большей скоростью, чем при малых скоростях резания, без ухудшения при этом качества обработки.

Установить правильные соотношения между скоростью резания и скоростью подачи при заданной толщине снимаемого слоя древесины - одно из основных требований правильного использования станка и его производительной работы.

Установочные части в станке служат для точной установки режущего инструмента в оправе, а самой оправы - в определенном положении по отношению к обрабатываемому материалу. Поэтому каждый станок должен иметь такое устройство деталей и их сочетание, чтобы он мог быть приспособлен к разнообразным требованиям производства. Так, например, в фрезерных станках режущий инструмент закрепляется в головке шпинделя.

Привод служит для сообщения движения от электродвигателя режущим и подающим частям станка.

Привод, как правило, устраивают так, что при остановке режущего инструмента автоматически прекращается и подача материала.

Применяют обычно для каждого станка привод от индивидуального электродвигателя.

Передача вращения осуществляется непосредственно от электродвигателя, вал которого соединен с рабочим валом станка, либо посредством клиновых или плоских ремней, что является более громоздким и менее удобным.

При необходимости изменения числа оборотов рабочего вала по сравнению с числом оборотов вала электродвигателя таковое достигается применением редуктора или (при ременной передаче) установкой контрпривода - промежуточного вала.

Пуск и остановка двигателя производятся при помощи кнопочного управления с электромагнитным пускателем.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'