Ссылки

2. Способы обработки древесины

Распиливание древесины в столярном деле применяют в различных стадиях ее обработки Вначале распиливают брусья или доски на отрезки- заготовки. Распиливание в данном случае производят грубо, с припусками на обработку. Затем отрезки досок распиливают на бруски или опиливают сообразно требуемой форме изделия. Пиление применяют также при выполнении соединений: запиливают шипы и проушины, выбирают пазы и т. п. Для получения плотного соединения делают подрезку мест примыкания. Кроме того, производят торцовку - опиливание концов брусков, досок и Деталей для получения правильного, с чистой поверхностью и точных размеров торца.

Сообразно с назначением распиловки и требованиями к ее качеству применяют тот или иной тип пилы и способ пиления.

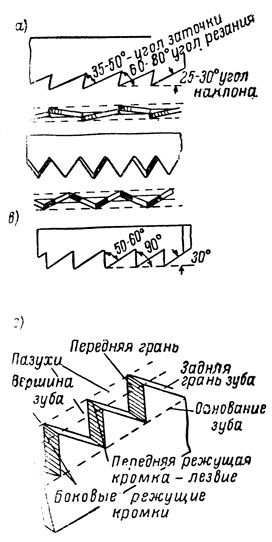

Форма зуба пилы (рис. 93) и его заточка - должны соответствовать характеру распиловки: для продольной распиловки зуб должен иметь вид косоугольного треугольника, для поперечной - вид равнобедренного или равностороннего треугольника, а для смешанной распиловки - вид прямоугольного треугольника.

Рис. 93. Формы зубьев пил: а - зубья для продольного распиливания; б - зубья для поперечного распиливания; в - зубья для смешанного распиливания; г - элементы зуба пилы

Своим основанием зуб соединен с телом полотна пилы; высотой зуба называют расстояние от его основания до вершины. Расстояние между вершинами смежных зубьев называется шагом зубьев пилы, а просветы между зубьями - пазухами.

При продольной распиловке резание происходит в торец со скалыванием стружки боковыми кромками, поэтому острой должна быть только передняя режущая кромка зуба - лезвие. Наклон зуба делают с таким расчетом, чтобы угол резания для распиловки древесины мягких пород составлял 60-80°, а для твердых доходил до 900. Угол между задней гранью зуба и направлением резания (угол наклона) делают равным 25-30°.

При поперечной распиловке происходит перерезание волокон боковыми режущими кромками. Поэтому у пилы делают косую заточку зубьев, а угол их заострения принимают 45-60° (к боковой поверхности полотна пилы). Резание при работе этими пилами происходит при движении пилы в обе стороны. Смежные грани зуба поперечной пилы заточены в противоположные стороны и образуют трехгранную вершину зуба. Сами зубья расположены своими режущими кромками поочередно в противоположные стороны так, что при распиловке древесина перерезается по двум линиям.

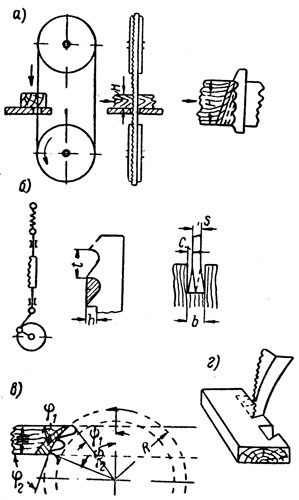

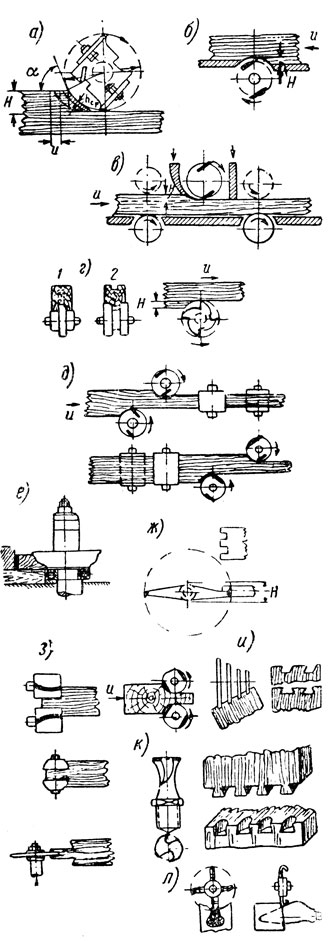

Рис. 94. Схема различных методов пиления: а - ленточной пилой; б - лобзиковой пилой; в - дисковой пилой; г - серповидной пилой

Основную распиловку древесины в столярном деле производят механизированным способом, применяя для этого различные пилы: ленточные, лобзиковые, круглые (дисковые) для продольного и поперечного распила, серпообразные (рис. 94) и вручную - ручными пилами. Станки для пиления подразделяются в зависимости от типа пилы.

Ленточнопильные станки применяют для продольного и поперечного прямолинейного распиливания досок и криволинейного выпиливания деталей. Пиление производится бесконечной пильной лентой, натянутой на два шкива (рис. 94, а).

Лобзиковые станки предназначены для криволинейного выпиливания преимущественно внутренних замкнутых контуров; пилка в виде узкого полотна совершает возвратно-поступательное движение от кривошипно-шатунного механизма (рис. 94, б).

Круглопильные станки, наиболее распространенные в столярно-механических производствах, при меняются для продольного, поперечного и смешанного распиливания досок, брусков и деталей. Распиливание производится вращающимися пильными дисками с расположенными по наружной окружности зубьями различного профиля, соответственно характеру распиловки (рис. 94, в). При продольном распиливании резание происходит с переменным углом и толщиной стружки, а при поперечном - надрез волокон в торец и отрыв стружки поперек волокон.

Серповидные пилы применяют для выпиливания сквозного шипа "ласточкин хвост" на ящичных шипорезах (рис. 94, г); пиление происходит в двух направлениях - вдоль и поперек волокон.

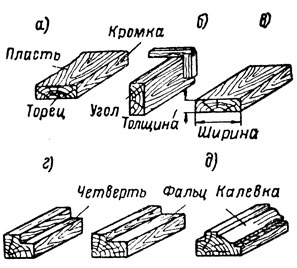

Посредством строгания достигается чистая обработка поверхностей пиломатериалов и получение точных размеров и правильных плоскостей деталей.

Обработка для образования определенного угла между смежными плоскостями (например, пластью и кромкой) называется строганием в угол, а для получения определенной ширины и толщины - строганием в размер. Строгание для образования правильной плоскости, что позволяет получить плотное примыкание досок или брусков одного к другому, называется фуговкой. Тщательная строжка для удаления с поверхности неровностей, задиров и шероховатостей и получения гладкой поверхности носит название зачистки.

Строгание производят вдоль и поперек волокон, торца (торцовка), а также под углом.

Рис. 95. Виды обработки древесины строганием: а - обработка плоскостей; б - строгание в угол; в - строгание в размер: г - выборка четверти и фальца; д - выборка сложного профиля (калёвки)

Кроме плоской производят фигурную строжку (фрезерование) для получения криволинейных поверхностей и сложного профиля (рис. 95).

Строгание и фрезерование выполняют на различных строгальных станках, фрезерных, шипорезных и копировальных станках и вручную при помощи стругов.

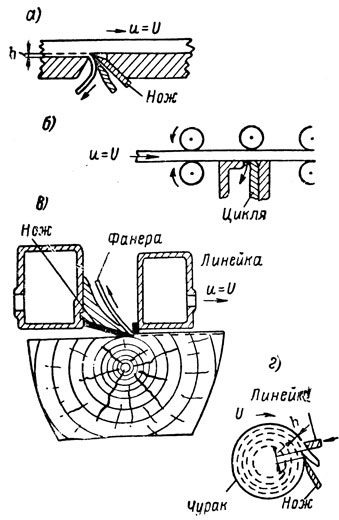

Строгальные станки с гладильными ножами предназначены для чистового строгания досок после их обработки в размер вращающимися резцами строгальных станков. Гладильные ножи, установленные неподвижно, производят срезание гребней, образовавшихся предшествующей обработкой фрезерованием (рис. 96, а).

Циклевальные станки предназначены для чистовой отделки поверхности древесины, фанерованных и других изделий посредством неподвижно установленного ножа (цикли), снимающего (соскабливающего) тонкую стружку с поверхности продвигаемого материала (рис. 96, б)

Рис. 96. Схемы обработки древесины строганием: а - строгальные станки с гладильными ножами; б - циклевание; в - строгание

Фанерострогальные станки служат для получения строганой облицовочной фанеры из ценных пород. Резание производится ножом, закрепленным под углом в суппорте, совершающем поступательно-возвратное движение (рис. 96, в). Перед ножом помешают прижимную линейку.

Лущильные станки применяют для строгания (лущения) шпона, снимаемого с вращающейся заготовки (чурака) в виде сплошной непрерывной ленты. Резание идет в поперечном направлении (рис. 96, г).

Фуговальные станки предназначены для острагивания вращающимися ножами одной или двух смежных поверхностей (в угол) досок, брусков и щитов с целью их выверки (в частности, устранения покоробленности) и получения правильной поверхности (рис. 97, а, б). Подача материала производится вручную и автоматически специальными автоподатчиками.

Рейсмусовые станки предназначены для острагивания деталей в размер и получения заданной толщины, обычно после обработки на фуговальном станке. Имеются односторонние станки с одним ножевым валом и двухсторонние с двумя валами. Подача осуществляется автоматически (рис. 97, в).

Рис. 97. Схемы обработки древесины фрезерованием: а - фрезерование, б - фуговальные станки; в - рейсмусовые станки; г - кромкострогальные: 1 - выборка паза; 2 - обработка гребня; д - четырехсторонние станки; е - фрезерные станки; ж - шипорезные прямого шипа; з - шипорезные с подсечными головками; и - шипорезные яшичные прямые; к - шипорезные ящичные с концевыми фрезами; л - копировально-фрезерные станки

Фуговально-рейсмусовые станки предназначены для двухстороннего острагивания деталей, при котором детали придаются точные размеры и параллельность плоскостей.

Кромкострогальные (автошпунтовальные) станки служат для плоскостного или фасонного фрезерования планок и брусков (шпунт, гребень, калёвка и т. п.) двумя ножевыми или фрезерными головками с механической подачей (рис. 97, г)

Четырехсторонние строгальные станки используют для одновременной обработки с четырех сторон досок и брусков и с получением заданных размеров и конфигурации сечения. Станок снабжается четырьмя или большим количеством шпинделей с ножами, ножевыми головками или фрезами для плоскостного и фигурного строгания (рис. 97, д).

Фрезерные станки являются универсальными, и на них можно производить разнообразные виды обработки с помощью фрез, ножевых головок, дисков и других режущих инструментов (рис. 97, е) как прямолинейных, так и большей частью криволинейных деталей.

Шипорезные станки предназначены для зарезки различного вида шипов (рис. 97, ж, з) и снабжаются различным режущим инструментом, для зарезки рамного шипа - горизонтальными ножевыми головками и ножами-пилками, вертикальными подсечными головками и вертикальным проушечным диском; для прямых ящичных шипов - набором фрез с двумя или несколькими ножами; для зарезки шипов "ласточкин хвост" - концевыми трапециевидными фрезами (рис. 97, и, к).

Копировальные станки служат для обработки деталей сложной конфигурации, художественной резьбы и для фрезерования отдельных мест. Резание производится фрезами и ножевыми головками с укрепленными в них профильными ножами. Подача происходит в продольном и поперечном направлении в соответствии с копир-моделью копи*-ровально-масштабным механизмом. Художественная резьба по дереву и местное фрезерование выполняются торцовыми фрезами на станках с вертикальными шпинделями (рис. 97, л).

Сверление применяют для получения круглых отверстий, предназначенных для постановки болтов, винтов, нагелей и т. п., а также для удаления негодной древесины (сучки, засмолы и пр.) и выборки узких гнезд для облегчения долбления.

Сверлильные станки служат для высверливания круглых отверстий, выборки пазов и гнезд, высверливания сучков и снабжаются сверлами. Для сверления круглых отверстий применяют одношпиндельные и многошпиндельные вертикальные и горизонтальные сверлильные станки; для выборки пазов и гнезд - сверлильно-пазовальные станки.

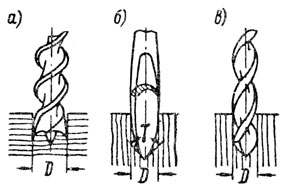

Сверла для образования отверстий и гнезд используют следующих типов (рис. 98): при сверлении поперек волокон - сверла с подрезателями, для выборки пазов - ложечные сверла с боковыми режущими кромками, для сверления вдоль волокон- ложечные и спиральные, для образования глубоких отверстий - винтовые, шнековые и штопорообразные, для высверливания пробок - пустотелые сверла и для образования конических, углублений (зенкования) - зенковки и комбинированные сверла.

Рис. 98. Сверла: а - винтовое с подрезателями; б - ложечное; в - спиральное

Выборка продолговатых пазов и гнезд производится сверлами путем последовательного высверливания ряда отверстий по длине гнезда или при боковой подаче материала как прямолинейно-возвратной, так и колебательной.

Выборка отверстий большого диаметра и канавок осуществляется вращающейся оправкой с резцами.

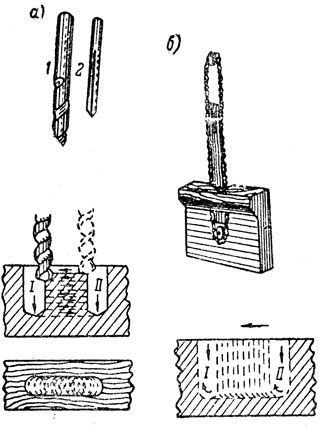

Долбление применяют в столярном деле для получения прямоугольных отверстий - пазов и гнезд, в которые вставляют шипы соединяемых элементов, металлические скрепления, различные приборы, украшения и т. п.

Рис. 99. Способы долбления: а - выборка гнезда сверлением: 1 - сверло спиральное; 2 - сверло пазовое; б - долбление фрезерной цепью

Долбежные станки (рис. 99) предназначены для выборки гнезд и проушин. Применяют цепно-долбежные станки, позволяющие получать прямоугольные отверстия, и сверлильно-долбежные станки - отверстия с округленными краями.

Режущим инструментом служат долбяки в сверлильно-пазовальных станках, пустотелые квадратные долота в сверлильно-долбежных станках, долбежные цепи в цепно-долбежных станках, а при работе вручную - долота и стамески. При долблении долотами резание происходит в торец, а при работе с долбежной цепью происходит фрезерование - резание с переменным направлением.

Точение применяют для обработки и получения тел вращения. Выполняют эту работу на токарных станках резцом при вращении детали и на круглопалочных станках, где вращается ножевая головка.

Шлифование производят для снятия неровностей древесины у собранных изделий и для наиболее чистой обработки поверхности. При этом используют шлифовальную (абразивную) шкурку, пемзу и другие материалы. Применяются специальные шлифовальные станки.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'