Ссылки

1. Основные процессы резания древесины

Обработка древесины включает в себя ряд последовательно выполняемых процессов, а именно:

- раскрой древесных материалов на заготовки,

- механическую обработку заготовок,

- склеивание и фанерование заготовок,

- механическую обработку деталей,

- сборку деталей в узлы,

- обработку узлов,

- сборку деталей и узлов в изделие,

- отделку изделия.

К механической обработке древесины, которая выполняется в настоящее время в основном механизированным способом на станках и значительно реже вручную, относится резание, гнутье, прессование и раскалывание. Преобладающее значение имеет резание древесины, осуществляемое путем пиления, строгания, фрезерования, сверления, долбления, точения и шлифования.

Резание древесины производится при помощи режущего инструмента, имеющего один или несколько резцов того или иного вида.

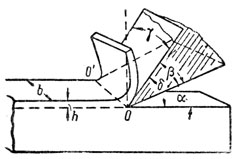

Рис. 88. Резец

Резец (рис. 88) имеет вид клина, острое ребро (кромка) которого, образованное двумя смежными гранями (пластью и фаской), называется лезвием, а угол между этими гранями β - углом заточки (заострения) резца.

Резание элементарным резцом происходит в результате внедрения в древесину лезвия резца и отделения стружки его передней гранью (грудкой).

В резце различают следующие углы, характеризующие положение резца при резании:

- угол наклона (установки) резца α - задний угол между плоскостью резания и задней гранью резца;

- угол резания δ - угол между плоскостью резания и передней гранью резца;

- передний угол γ - угол между передней гранью резца и плоскостью, перпендикулярной к плоскости резания; очевидно, что сумма углов резания и переднего равна 90°.

Различают также ширину b и толщину h стружки материала, снимаемого резцом за один проход.

Сила резания - суммарная сила, действующая в направлении резания и необходимая для преодоления сопротивлений, возникающих при движении резца (внедрение резца в древесину, отделение и деформация стружки, преодоление трения стружки и резца).

Удельное сопротивление резанию - суммарная величина (в кг) сопротивления резанию, отнесенная к 1 мм2 площади поперечного сечения стружки. На величину удельного сопротивления резанию оказывает влияние ряд факторов: порода и влажность древесины, направление резания, угол резания, степень остроты резца, толщина стружки, степень нажима на древесину перед резцом, трение резца и стружки, число действующих резцов, скорости резания и подачи, ширина и форма лезвия резца и др. Влияние этих факторов выражают коэффициентами, учитываемыми при определении величины сопротивления резанию. Величина удельного сопротивления резанию определяется как произведение перечисленных выше коэффициентов.

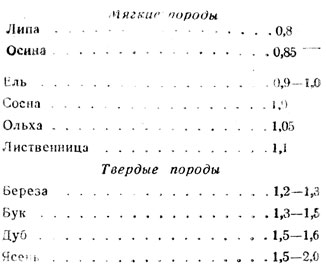

Влияние породы древесины на усиление резания характеризуется коэффициентом крепости, значения которого изменяются значительно.

Поправочные коэффициенты для определения удельного сопротивления резанию древесины разных пород принимают следующие:

Коэффициенты крепости приняты для воздушно-сухой древесины. Поэтому в расчет вводят также коэффициент, учитывающий влияние на сопротивление резания влажности древесины.

Средняя величина коэффициента, учитывающего влажность древесины, составляет:

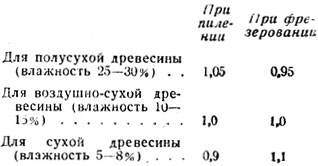

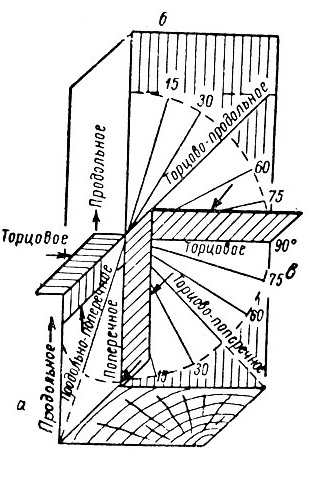

Движение резца может происходить в трех основных направлениях, а именно:

- резание в торец (торцовое), в плоскости поперечного сечения дерева, когда все волокна перерезаются поперек (рис. 89, 1);

- резание вдоль волокон (продольное), при котором резец движется по направлению волокон параллельно их длине, надкалывает и разрывает их вдоль (рис. 89, 2);

- резание поперек волокон (поперечное), которое происходит в плоскости волокон, но в поперечном направлении; при этом резец не перерезает волокна, а отделяет их друг от друга (рис. 89, 3).

Рис. 89. Резание: 1 - в торец; 2 - вдоль волокон; 3 - поперек волокон; 4 - образование стружки; 5 - резание с прижимом; 6 - резание с, переменным направлением

При резании в торец резец вначале углубляется, давит на отрезаемую древесину, а затем скалывает слой, толщина которого зависит от строения древесины, угла наклона и угла заточки резца. Практикой установлено, что угол наклона должен быть небольшим, но не менее 15°. Угол заточки делают возможно меньшим, насколько позволяет прочность материала резца (для резания древесины твердых пород - больше, для мягких - меньше).

При резании вдоль волокон (рис. 89,4) резец внедряется в древесину, раскалывая и разрезая ее волокна и отделяя стружку, которая в этом случае получается длинной, тонкой, закручивающейся в спираль. Направление резания чаще всего не совпадает с направлением волокон из-за свилеватости, косослоя и других особенностей строения древесины; при этом древесина надкалывается не в плоскости резания, а вглубь, отчего образуется неровная, шероховатая поверхность - задир. Чтобы избежать задира, следует менять направление резания.

Для улучшения чистоты обрабатываемой поверхности и уменьшения задира применяют дополнительный специальный резец-стружколоматель, укорачивающий надкол и способствующий надлому стружки. Для тех же целей помещают впереди резца прижим (рис. 89,5), предупреждающий образование глубоких надколов. Эти надколы будут тем меньше, чем ближе к лезвию расположен прижим.

При резании поперек волокон древесина частично режется вдоль волокон, частично отрывается (в более слабых местах), отчего поверхность обработки получается шероховатой.

Наибольшее усилие резания требуется при резании в торец, наименьшее - при резании поперек волокон.

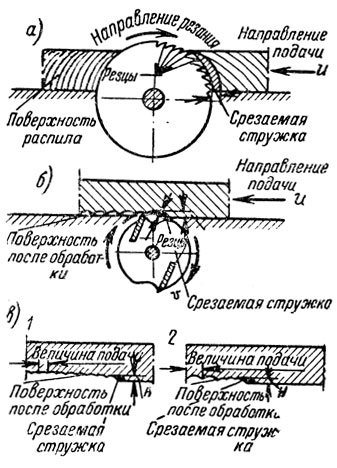

Во многих случаях режущие инструменты (сверла, строгальные ножи, дисковые пилы и др.) имеют вращательное движение, т. е. происходит резание с переменным направлением резца по отношению к волокнам древесины (рис. 89, 6). Одновременно с резанием производится надвигание (подача) материала на вращающиеся резцы, в силу чего процесс резания и образования стружки становится сложным, сочетая в себе различные виды резания.

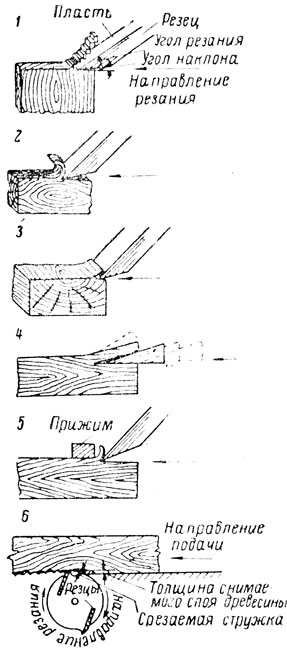

Рис. 90. Схемы основных положений резца по отношению к направлению волокон древесины: а - продольное; б - торцовое; в - поперечное

Можно различать следующие изменения в положении резца относительно направления волокон древесины: продольно-поперечное (рис. 90, а) с изменением резания от продольного вначале до поперечного в конце, продольно-торцовое (рис. 90, б) с переходом от продольного резания до торцового, поперечно-. торцовое (рис. 90, в) с переходом от поперечного до торцового.

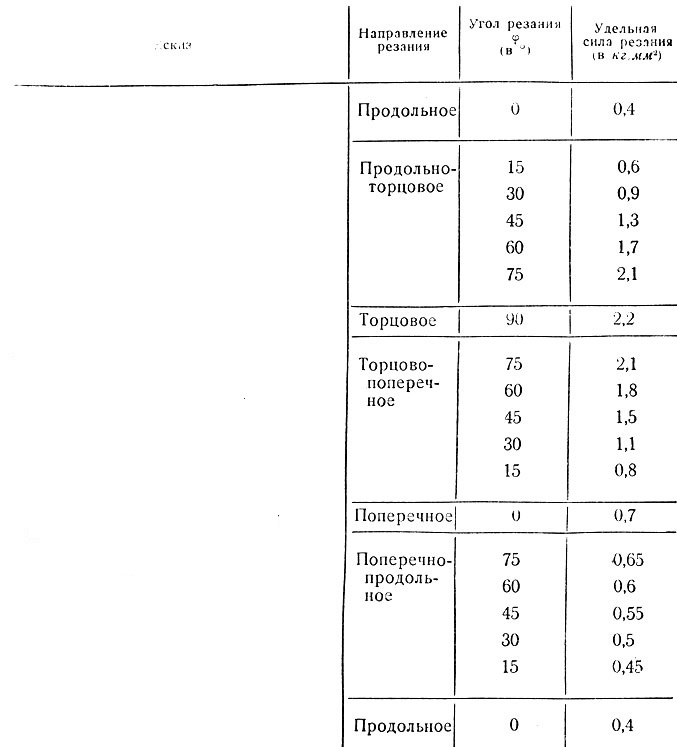

Во всех случаях начальным является резание, при котором древесина оказывает сопротивление скалыванию, характеризуемое коэффициентом скалывания. Величина коэффициента меняется в зависимости от угла резания (φ) (табл. 53).

Таблица 53. Удельное сопротивление резанию древесины воздушно-сухой сосны

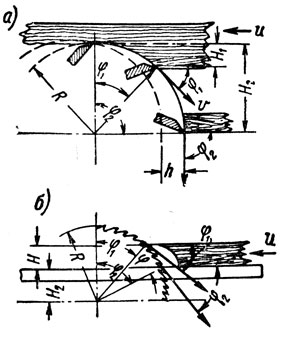

При строгании на строгальных станках изменение угла резания незначительно, так как толщина снимаемого слоя древесины обычно составляет от 2 до 8 мм; при пилении круглыми пилами и фрезеровании угол φ изменяется в больших пределах, а при долблении на цепно-долбежных станках и сверлении изменение его величины происходит от 0 до 90° (рис. 91).

Рис. 91. Изменение угла резания при работе: а - на строгальном станке; б - на круглопильном станке

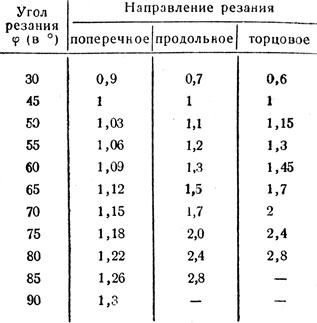

Угол резания обусловливает величину усилия, необходимого при внедрении резца для снятия волокон, их сдвига, образования и удаления частичек стружки. Чем меньше этот угол, тем меньше усилие для внедрения резца. В табл. 54 приведены значения коэффициентов, учитывающие влияние угла резания на удельное сопротивление, причем за единицу принят угол в 45°.

Таблица 54. Поправочные коэффициенты для определения удельного сопротивления резанию под углом

Острота резца в процессе работы снижается. При внедрении затупленного резца в древесину волокна не перерезаются, а сдавливаются, сминаются и разрываются, что увеличивает сопротивление резанию и трение между резцом и древесиной. Вместе с тем снижается чистота и точность обработки, так как смятые волокна стремятся отжать резец. В зависимости от степени затупления резца величина силы отжатия составляет от 0,1P до 1,0Р, где Р - усилие резания. Степень затупления резца характеризует радиус закругления лезвия резца, измеряемый в микронах. Влияние затупления резца на удельное сопротивление резанию учитывается коэффициентом К3, средние значения которого приведены в табл. 55.

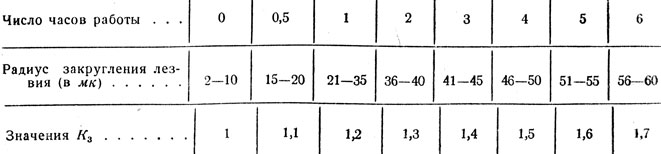

Таблица 55. Зависимость коэффициента К3 от радиуса закругления резца

Продолжительность работы резца и замена зависит от требуемой чистоты обработки.

Нажим на древесину перед резцом-стружколомателем увеличивает сопротивление резанию в 1,1-2 раза в зависимости от расстояния между прижимом и лезвием.

Уменьшение толщины стружки h повышает удельное сопротивление резанию.

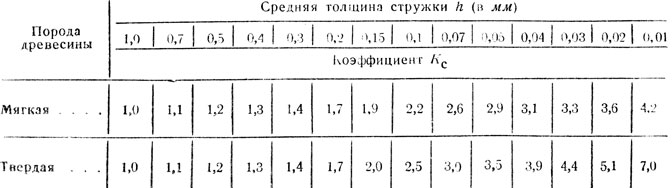

В табл. 56 даны средние значения коэффициента Кс, учитывающего влияние толщины стружки при резании сухой древесины хвойных пород.

Таблица 56. Значения коэффициента Кс для определения удельного сопротивления резанию в зависимости от толщины стружки

Трение резца о стружку в особенности сказывается при пилении, когда опилки заполняют пазухи между зубьями и сам пропил.

Величина коэффициента, учитывающего повышение сопротивления резанию вследствие трения о стружку (опилки), составляет:

Для ленточнопильных и круглопильных станков с механической подачей 1,1-1,2

Для поперечных пил ............................................... 1,1-1,2

Для цепно-долбежных станков (в зависимости от глубины долбления и породы древесины).........1,1-2,2

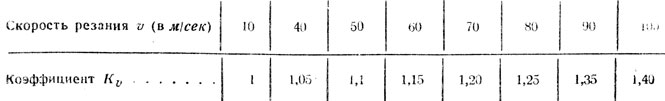

Скорость резания υ, при прочих равных условиях, обусловливает число действующих резцов в единицу времени. С увеличением скорости резания возрастает удельное сопротивление резанию, что учитывается коэффициентом Kυ (табл. 57), но вместе с тем улучшается качество обработки.

Таблица 57. Значения коэффициента Кυ для определения удельного сопротивления резанию в зависимости от скорости резания (при продольном пилении)

Скорость резания измеряется в метрах в секунду (м/сек) и зависит от числа оборотов резца (рабочего вала). В настоящее время скорость резания доводят, до 70-100 м/сек, а число оборотов рабочего вала у круглых пил до 3000 в минуту, у шпинделей строгальных станков до 6000 и фрезерных - до 24 000 в минуту.

Скорость подачи u - надвигания материала на резец (или наоборот резца на материал) обусловливает производительность станков. Ускорение подачи вызывает увеличение толщины стружки и соответственно уменьшение удельного сопротивления резанию. Скорость подачи измеряют в метрах в минуту (м/мин). Она зависит от ряда факторов и достигает на строгальных станках 8-150, а в некоторых случаях 350 м/мин.

Чистота обработки при резании зависит от характера образования стружки, а при обработке вращающимися резцами, кроме того, от диаметра режущего инструмента, толщины снимаемого слоя и величины подачи на один резец (рис. 92). Чистота поверхности в последнем случае характеризуется длиной волны - расстоянием между смежными гребнями и ее глубиной.

Рис. 92. Образование стружки: а - образование стружки при пилении; б - образование стружки при строгании; в - чистота обработки: 1 - при малой подаче; 2 - при большой подаче

Длина волны (м) равна величине подачи (м/мин), деленной на число оборотов в минуту строгального вала и число резцов.

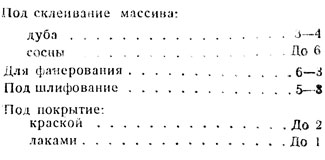

Рекомендуемая чистота обработки поверхности, характеризуемая длиной волны (в мм), следующая:

Глубина волны вычисляется исходя из известных величин радиуса резания и длины волны. При обработке на строгальных станках глубина волны составляет 0,02-0,05 мм, а на циклевальных, быстроходных фрезерных и станках с гладильными ножами - менее 0,02 мм.

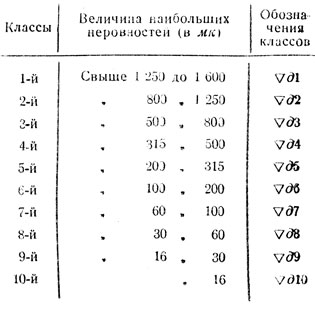

Степень чистоты обработки поверхности характеризуется высотой неровностей (гребней), оставляемых режущим инструментом, измеряемой в микронах (мк). В соответствии с этим ГОСТ 7016-54 устанавливает 10 классов чистоты обработки (табл. 58).

Таблица 58. Классы чистоты обработки поверхности древесины

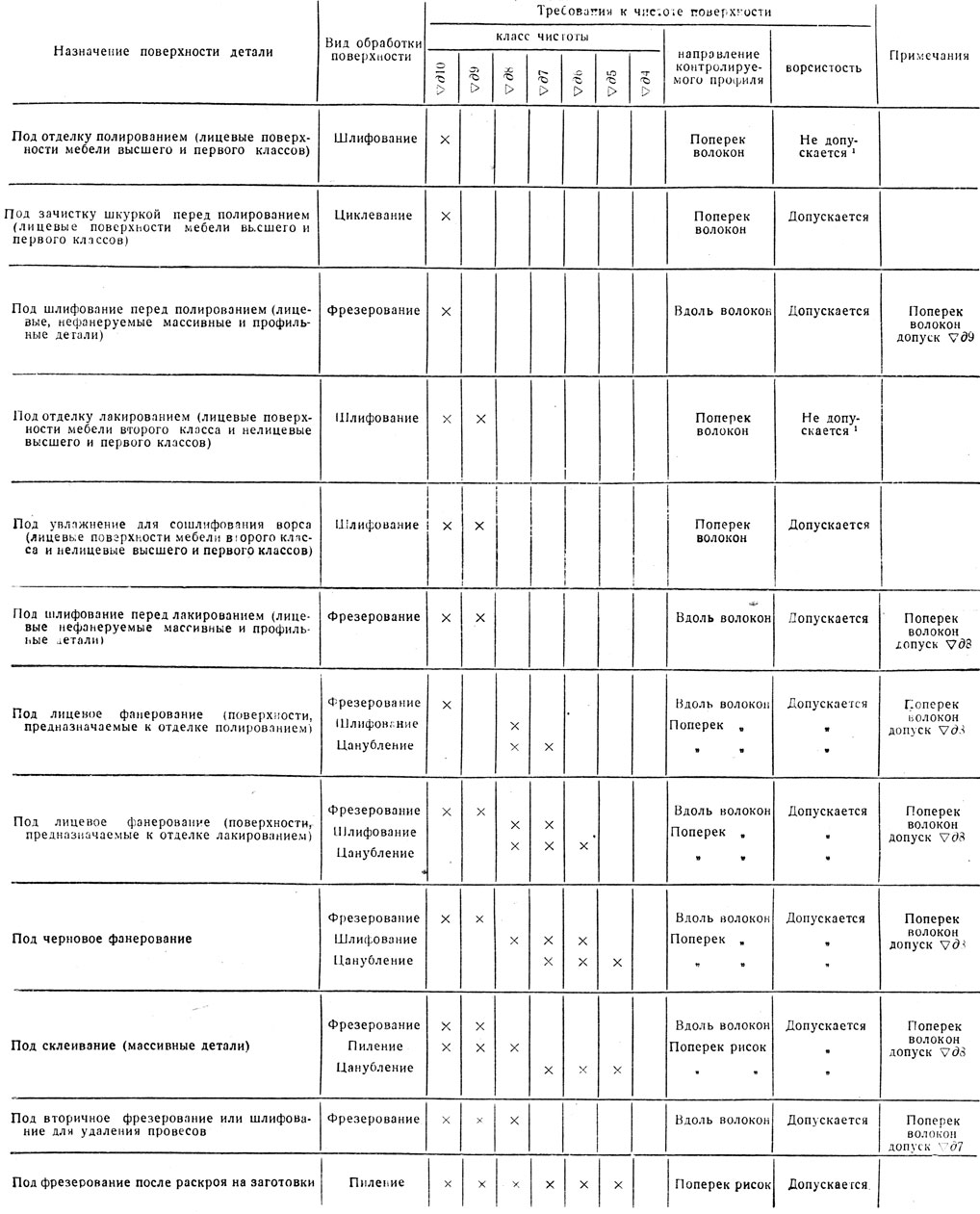

В соответствии со стандартом рекомендуемые нормы чистоты поверхности древесины в мебельном производстве приведены в табл. 59.

Таблица 59. Рекомендуемые нормы чистоты поверхности древесины в мебельном производстве (по Б. М. Буглаю)

1 (Ворсистость допускается в случае применения лакокрасочных материалов, не поднимающих ворса.)

Для улучшения обработки поверхности пользуются следующими приемами:

- волокна древесины перед резцом прижимают прижимами-стружколомателями (рубанки);

- на передней грани резца располагают надламыватель, который загибает и надламывает стружку на мелкие части (строгальные валы, ножевые головки, двойные железки рубанков);

- увеличивают скорость резания, при которой улучшается чистота среза на поверхности древесины;

- заточку ножей производят возможно чаще и делают более тщательную их правку;

- срезают гребни волн гладильными ножами;

- производят резание преимущественно вдоль волокон;

- располагают лезвия резцов под углом менее 90° к направлению подачи;

- увеличивают число ножей на строгальном валу или головке и улучшают точность их установки, что достигается фуговкой лезвия на месте так, чтобы разность радиусов резания для нефугованных ножей составляла 0,1-0,05 мм, а для фугованных около 0,03-0,02 мм.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'