Ссылки

§ 34. Технология обойных работ при изготовлении стульев, банкеток, кресел

Стулья обычно изготовляют без пружинных элементов. Эластичность и упругость элементов мебели обеспечиваются толщиной слоя настилочного материала, его качеством, способом формирования и видом основания.

Существует много технологических схем изготовления мебели, которые отличаются одна от другой конструкцией изделия и настилочным материалом.

Технологический процесс изготовления стула следующий. Основанием сиденья стула является рамка с наклеенной на нее фанерой или фанера без рамки толщиной 6...8 мм, вкладываемая в четверть коробки основания и прикрепляемая к ней бобышками.

Разрыхленный и расчесанный настилочный материал накладывают на основание (на места, подвергающиеся более интенсивному износу, т. е. спереди и посередине, материала кладется больше) и покрывают облицовочным материалом, который прибивают гвоздями сначала по углам (или со всех четырех сторон с редким шагом), а затем окончательно сначала с одной стороны, а потом с противоположной и с остальных сторон. Излишки материала отрезают ножницами. Для более прочного крепления облицовочного материала его края подвертывают или подклеивают.

После обивки сиденье вкладывают в коробку и крепят к ней бобышками на клею и шурупами. Такие облицовочные материалы, как кожа, повинол, полихлорвиниловые пленки, прикрепляют к основанию латексными или универсальными клеями в специальных станках (ваймах).

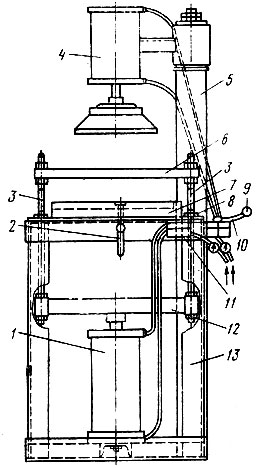

Конструкция пневматического станка для обтягивания вкладыша сидений и спинок стула показана на рис. 118. На станине 13 сверху крепится деревянная площадка 7, имеющая углубление, соответствующее размеру и форме обтягиваемого фанерного вкладыша. Обивочный материал зажимается и натягивается формирующей рамкой 6 с уступчатыми губками. Вокруг деревянной площадки установлена металлическая рамка с губками, в которые входят губки формирующей рамки. Толщина последней соответствует высоте укладываемого слоя ваты или другого настилочного материала. Формирующая рамка соединяется двумя винтами 3 со швеллерным бруском 12, расположенным на штоке пневматического цилиндра 1. Для предотвращения перекосов винты ходят в направляющих втулках 8, укрепленных в станине 13. На раме станка установлена колонка 5, в верхней части которой крепится кронштейн с пневматическим цилиндром 4. На штоке цилиндра укреплен фланец с прижимом из фанеры. На станке предусмотрено два воздушных крана: один 9 - для подачи воздуха в цилиндр 4, а другой 11 - для подачи воздуха в цилиндр Л Рукоятка 2 предназначена для выталкивания обтянутого вкладыша.

Рис. 118. Пневматический станок для затягивания вкладышей сиденья и спинки стула: 1, 4 - пневматические цилиндры, 2 - рукоятка для выталкивания обтянутого вкладыша, 3 - винт, 5 - колонка, 6 - формирующая рамка, 7 - деревянная площадка с углублением, 8 - направляющие втулки, 9 - кран для подачи воздуха в цилиндр 4; 10 - рукоятка для поворота цилиндра 4; 11 - кран для подачи воздуха в цилиндр 1; 12 - швеллерный брусок, 13 - станина

Работа на станке для обтяжки вкладышей выполняется следующим образом. Открывают воздушный кран 11 и впускают в полость цилиндра 1 воздух под давлением 0,5 МПа. При этом поднимается шток цилиндра и одновременно с ним формирующая рамка на 350 мм. После этого кладут на деревянную площадку обивочный материал так, чтобы края его свисали с зажимных губок; переключением воздушного крана опускают формирующую рамку 6, которая зажимает края обивочного материала и одновременно натягивает их. Затем в формирующую рамку кладут вату, а сверху - фанерный вкладыш; после этого, вращая рукоятку 10 до упора, поворачивают цилиндр 4 так, чтобы расположить прижим параллельно фанерному вкладышу, и открывают воздушный кран 9. Шток цилиндра с прижимом опускаются. Прижим давит на фанерный вкладыш и запрессовывает вату.

Затем, переключив воздушный кран 11, вторично поднимают формирующую рамку в верхнее положение и, промазав кромки фанерного вкладыша коллагеновым клеем, заворачивают освободившиеся края обивочного материала и притирают их вручную к вкладышу. После выполнения этих операций снимают давление в цилиндре 4, отводят его в сторону на 45° и, нажимая на рукоятку 2, вынимают обтянутый вкладыш.

Технологический процесс изготовления кресла следующий. Обычно основанием для сиденья кресел служат тканевые или резиновые ленты. Ленты прибивают к верхней поверхности рамки толевыми или обойными гвоздями размером 2×20 или 1,8×20 мм с шагом около 1 см. Под головки гвоздей следует подкладывать картонные прокладки, предохраняющие ленты от разрыва при их натягивании. Укладывать ленты перед прибиванием начинают с середины, равномерно натягивая в обе стороны - налево и направо во избежание перекосов рамки. Натягивают ленты специальными рычажными приспособлениями или обойными клещами.

После прикрепления ленты покрывают мешковиной с внутренней стороны рамки. Затем на подготовленное основание равномерно накладывают настилочный материал. Толщину и равномерность слоя настилочного материала проверяют на ощупь путем продавливания слоя пальцами до мешковины. У краев настилочному материалу придают форму будущих бортов.

После формирования настилочного материала накладывают покровный материал (мешковину), прикрепляя его временно гвоздями с шагом 100 мм. Затем двухконцевой иглой прошивают покрывочный и настилочный материалы, соединяя их с полотном основания во избежание перемещения настилочного материала и для сохранения приданной ему формы. Швы равномерно натягивают, а концы шпагата временно закрепляют петельным узлом. Окончив прошивку шпагатом в продольном и поперечном направлениях, временно закрепленные гвозди выдергивают и формируют борта.

Борта могут быть сформированы на одной линии с коробкой или выступать вперед. При формировании борта настилочный материал вместе с полотном захватывают пальцами обеих рук и снизу равномерно и сильно прижимают большими пальцами. Затем края полотна прибивают к брускам коробки или рамки параллельно борту, начиная от середины влево и вправо. Настилочный материал в этот момент прижимают так, чтобы можно было закрепить его гвоздями. Волокна или куски настилочного материала после прибивания не должны выступать из-под полотна.

Для получения более жесткого борта его прошивают прямым швом. Эту операцию обойщик выполняет правой рукой, левой рукой он поддерживает борт, слегка прижимая снизу шпагат. Борт прошивают в два ряда. После формирования и прошивания борта покрывают облицовочной тканью, соблюдая те же требования, что и при обивке сидений и спинок.

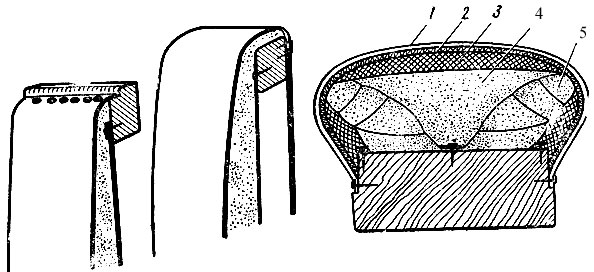

Технологический процесс обивки локотников (рис. 119) имеет свои отличительные особенности ввиду того, что основаниями локотников могут служить обойные ленты, фанера, древесноволокнистые плиты, картон или бруски из древесины.

Рис. 119. Схема обивки локотника кресла: 1 - облицовочная ткань, 2-4 - настилочный материал, 5 - борт

При обивке локотников настилочный материал накладывают более тонким слоем. Облицовочный материал на локотниках прибивают гвоздями с декоративной головкой. При применении обычных гвоздей головки закрывают декоративной тесьмой или шнуром.

У локотника обивают только верхнюю часть или с боков до самого сиденья или коробки основания. Это зависит от конструкции мебели. У локотника, имеющего верхнюю обивку, формируют два борта 5, при простегивании отгибают их наружу, накладывают дополнительные слои настилочного материала 2, 3, 4 и покрывают облицовочной тканью 1. При изготовлении локотников, обитых с боковых сторон, борта можно не формировать, а использовать шнур диаметром около 15 мм. При этом настилочный материал накладывают на сильно натянутое полотно. Затем его прошивают, чтобы он не сместился. После накладывания полотна для прикрепления настилочного материала производят дополнительную простежку.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'