Ссылки

§ 35. Сборка и обработка сборочных единиц

Сборка и обработка рамок, коробок и скамеек. Детали рамок, коробок и скамеек соединяют на плоских или круглых вставных шипах с клеем.

Процесс сборки состоит из следующих операций: нанесение клея вручную кисточкой на поверхности шипов и проушин или гнезд, вставка шипов в проушины или гнезда, сколачивание и обжатие собираемого изделия, удаление потеков клея тампоном вручную. В зависимости от конструкции изделия в процессе сборки могут устанавливаться донья, заглушины, филенки.

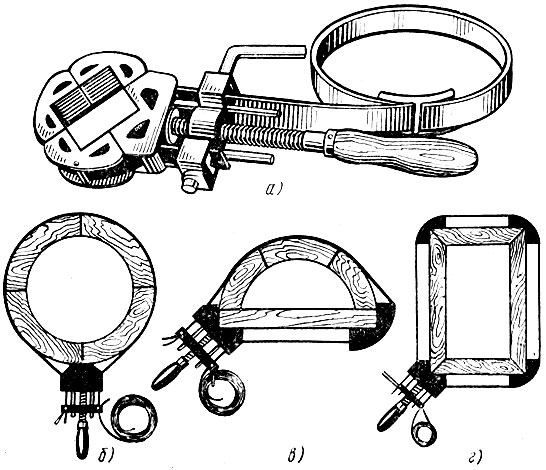

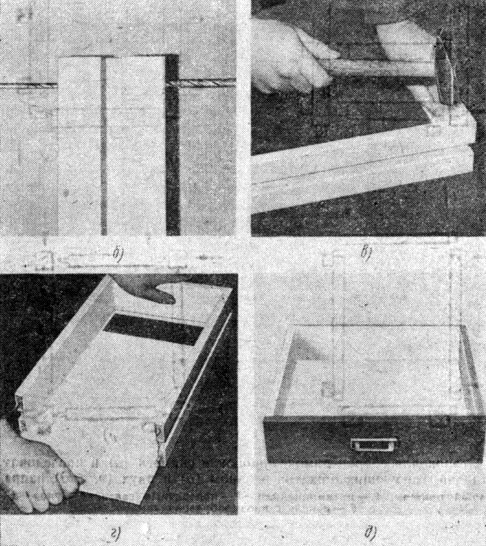

При сборке изделий вручную столяр на своем рабочем месте после нанесения клея на поверхности шипов и проушин или гнезд сколачивает собираемое изделие ударами молотка по деревянному бруску, подкладываемому под боек молотка, чтобы не испортить изделия. Обжимают изделия при сборке вручную в цвингах или струбцинах с гибкой стальной лентой (рис. 140). Обжатию подлежат рамки и скамейки. Коробки, как правило, после сколачивания не обжимают.

Рис. 140. Струбцина с гибкой стальной лентой для обжатия рамок (а) и обжатие рамок после сборки (б, в, г)

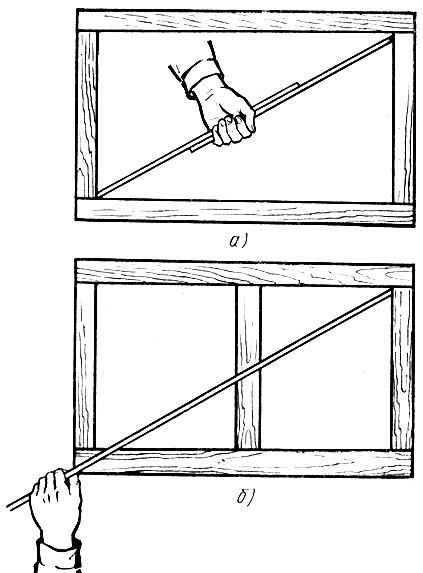

После обжатия проверяют правильность сборки изделий по диагонали парными (рис. 141, а) или одинарными (рис. 141, б) линейками, а также проверяют на глаз крыловатость изделий. Затем с изделий снимают потеки клея и выдерживают изделия до последующей обработки.

Рис. 141. Проверка правильности сборки по диагонали парными (а) и одинарной (б) линейками

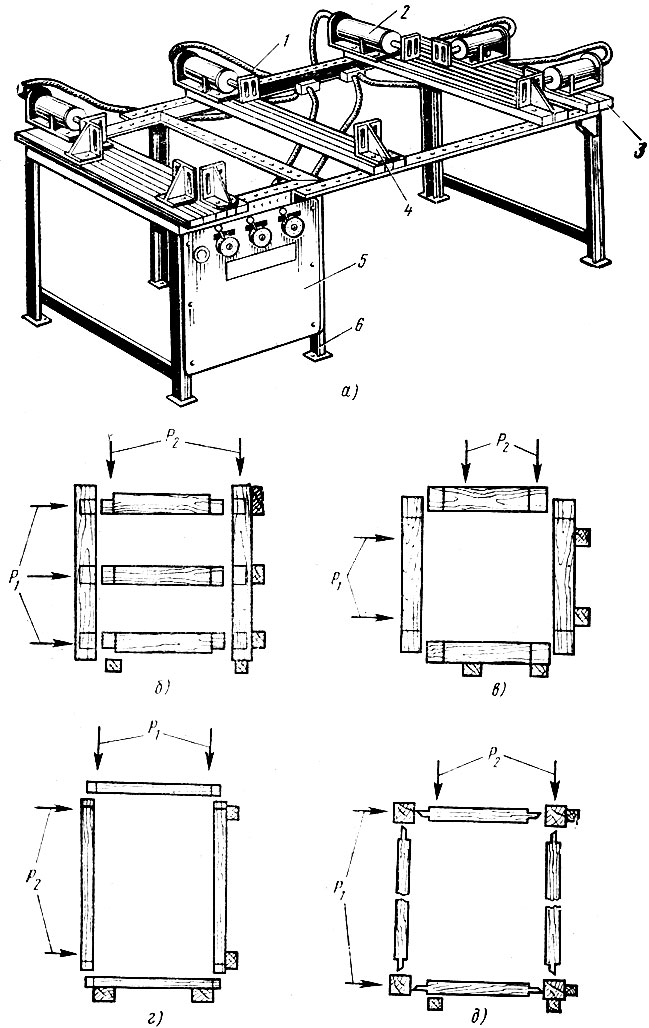

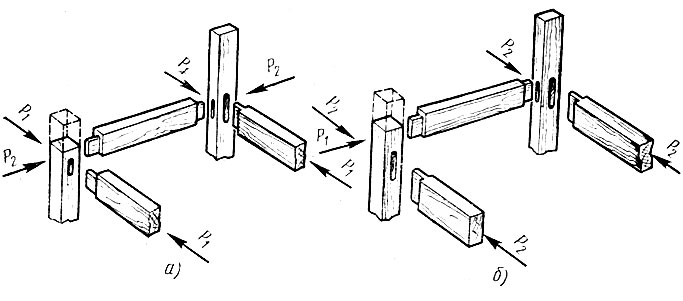

При сборке изделий на станках рабочий после нанесения клея на поверхности шипов и проушин или гнезд вставляет шипы в проушины или гнезда и укладывает собираемое изделие в станок. Для сборки рамок, коробок и скамеек служат станки из нормализованных элементов, которые дают возможность переналаживать станок в зависимости от размеров собираемого изделия. На станине 5 станка (рис. 142, а) укреплены панель 5 с пневмооборудованием и поперечные связи 3, к которым крепятся пневмоцилиндры 2 и упоры 4. Обжимаются изделия между упорами и подвижными прижимами 1 пневмоцилиндров.

Рис. 142. Станок для сборки рамок, коробок и скамеек (а) и последовательность сборки изделий, требующих обжатия в одном (б) и двух (в, г, д) направлениях: 1 - подвижный прижим, 2 - пневмоцилиндр, 3 - поперечные связи, 4 - упор, 5 - станина, 6 - панель с пневмообразованием

При сборке изделий, требующих обжатия в одном направлении (рис. 142, в), включаются три пневмоцилиндра и обжимают рамки силами Р1. Затем при снятом давлении в цилиндрах производят обжатие рамки в торцы долевых брусков силами Р2 для выравнивания рамки в угол. При сборке изделий, требующих обжатия в двух направлениях (рис. 142, в, г, р), последовательно обжимают изделия: сначала силами P1, затем при снятом давлении в цилиндрах силами Р2. Удельное давление при обжатии в станках составляет: для изделий, собираемых на круглых вставных шипах, - 0,5-1,0 кгс/см2, на ящичных шипах - 4-6 кгс/см2.

Изделие выдерживают в станке в обжатом состоянии 1-2 мин, затем вынимают из станка, очищают от потеков клея и выдерживают в условиях цеха. Правильность сборки по диагонали при обжатии в станках не контролируется, так как станки обеспечивают достаточную точность сборки изделий.

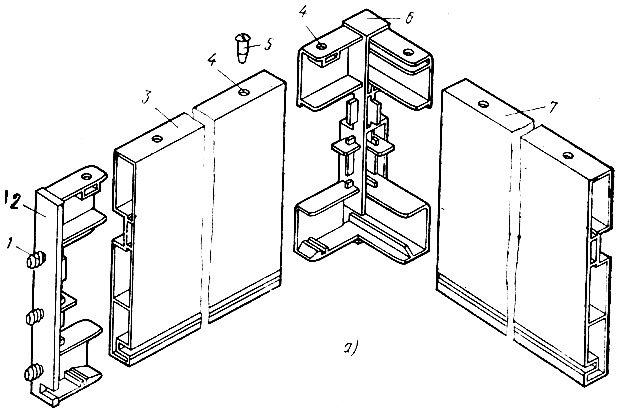

Кроме ящиков из древесины применяют пластмассовые ящики, стенки которых изготовлены способом экструзии. Ящик (рис. 143, а) состоит из боковых 3 и задней 7 пластмассовых стенок, соединенных с помощью пластмассового углового соединительного элемента 6. В передние торцевые кромки боковых стенок вставляют пластмассовые наконечники 2, имеющие шканты 1 для крепления передней стенки. Ящик собирают с помощью шканта 5, который с натягом вставляют в отверстия 4 в стенках, угловых соединительных элементах и наконечниках. Причем отверстия в угловых соединительных элементах и наконечниках получают в пресс-форме в процессе литья, отверстия в стенках просверливают. Ящик собирают следующим образом.

Рис. 143. Мебельный пластмассовый ящик: а - схема конструкции ящика; ; 1, 5 - шканты, 2 - наконечник, 3 - боковая стенка, 4 - отверстие, 6 - угловой соединительный элемент, 7 - задняя стенка

В оторцованных в размер по длине боковых и задней стенках просверливают с противоположных кромок отверстия (рис. 143, б). Затем на внутренние поверхности стенок наносят клей, вставляют угловые соединительные элементы и крепят шкантами, забивая их молотком (рис. 143, в). После этого вставляют дно ящика (рис. 143, г) и боковые стенки в наконечники, которые предварительна устанавливают в передней стенке ящика. Затем шкантами крепят боковые стенки с наконечниками. Ящик в собранном виде показан на рис. 143, д.

Рис. 143. Мебельный пластмассовый ящик: б, в, г - последовательность сборки ящика, д - ящик в собранном виде

После сборки и выдержки рамки, коробки и скамейки поступают на механическую обработку, в процессе которой опиливают торцы деталей, застрагивают провесы, сверлят отверстия, формируют гнезда, шлифуют поверхности, придают собранным изделиям требуемые формы и размеры.

Способ обработки изделия выбирают в зависимости от его конструкции и точности изготовления. При работе по системе допусков и посадок, т. е. когда отклонения размеров очень незначительны, обработка может заключаться в снятии провесов и зачистке поверхности шкуркой на шлифовальном станке. При более значительных отклонениях размеров возникает необходимость механической обработки изделий ручным инструментом, на фрезерных, рейсмусовых и других станках и последующего шлифования поверхностей. Например, рамку после сборки можно обработать фрезерованием по толщине на рейсмусовом станке и по периметру на фрезерном и затем шлифованием пластей и кромок рамки. При незначительном отклонении в размерах рамку после сборки обрабатывают только шлифованием пластей и кромок.

Методы обработки ручным инструментом и на станках собранных изделий отличаются от обработки заготовок в основном наличием специальных приспособлений (шаблонов и др.), в которых закрепляют собранные изделия перед обработкой. При сборке изделий необходимо обеспечить высокую точность сопряжений, что резка сократит объем работ по обработке собранных изделий.

Сборка и обработка остова столярного стула. Сборка и обработка остова столярного стула расчленяется на сборку и обработку переднего, заднего и боковых блоков, сборку и обработку остова.

При сборке стула, у которого передняя и боковые царги расположены на одном уровне, сначала собирают передний и задний блоки (рис. 144, а), обжимая их в станках силами Р1. Затем собирают остов стула, обжимая его в станке силами Р2. После сборки остов стула обрабатывают, в частности опиливают торцы передних ножек. Если торцы передних ножек опиливать в блоках, то при сборке остова стула в местах сопряжений шипов боковых царг с гнездами передних ножек может произойти раскол древесины, в результате чего нарушится характер посадки.

Рис. 144. Схемы последовательной сборки остова стула (а, б)

При сборке стульев, у которых передняя царга расположена ниже боковых (рис. 144, б), следует собрать сначала боковые блоки, обжимая их силами Р1. В этом случае всю обработку блока, включая опиловку торца передних ножек, можно произвести в блоке, т. е. до сборки остова. После обработки блоков собирают остов стула, обжимая его в станке силами Р2.

Блоки и остов стула обжимают цвингами или в пневматическом станке. Удельное давление при обжатии в станках 3- 5 кгс/см2. После сборки и зачистки остовы стульев направляют на отделку.

Установка (крепление) фурнитуры. Фурнитуру устанавливают у потребителя и на предприятии.

У потребителя в основном устанавливают съемную фурнитуру, прикрепляемую винтами. К таким изделиям фурнитуры относят, например, различные виды накладных мебельных ручек. Под винты ручек сверлят сквозные отверстия, через которые продевают винты и привинчивают ими ручки. Фурнитура, устанавливаемая у потребителя, поставляется с изделием мебели в специальной упаковке.

Фурнитуру на предприятии крепят шурупами с крестообразным шлицем, ввинчивая ее в детали мебели (резьбовая фурнитура), шпильками, а также запрессовыванием.

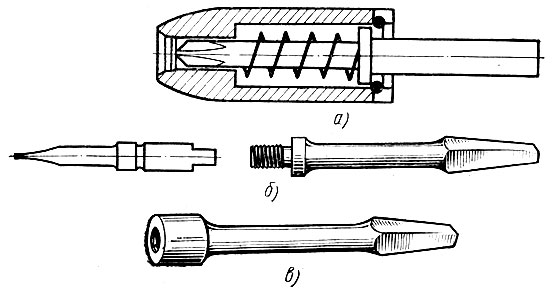

Для крепления фурнитуры шурупами и резьбовой фурнитуры применяют ручные отвертки и ручные пневматические сверлильные машины. Ручные отвертки подбирают в зависимости от номера шлица шурупа, для завинчивания которого предназначены отвертки.

Шурупы и резьбовую фурнитуру ввинчивают пневматическими сверлильными машинами с помощью специальных насадок, закрепляемых в патроне сверлильной машины. Насадка для завертывания шурупов (рис. 145, а) имеет специальную обойму для центровки насадки относительно головки шурупа. Формы насадок, применяемых для установки резьбовой фурнитуры, показаны на рис. 145, б, в.

Рис. 145. Насадки к ручным пневматическим сверлильным машинам: а - для завертывания шурупов, б - для ввинчивания гаек-втулок, в - для ввинчивания шпилек

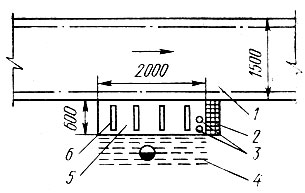

Фурнитуру устанавливают на рабочих местах (столярный верстак, рабочий стол). При конвейерной организации установки фурнитуры (рис. 146) рабочие столы располагают вдоль приводного конвейера 1, Высота конвейера 800 мм, ширина 1500 мм. Длина конвейера устанавливается в зависимости от количества рабочих мест, расположенных вдоль конвейера. Рабочий стол 5 снабжен мягкими прокладками 6 и ящиком 2 для хранения шурупов и фурнитуры. Под ноги рабочего помещают подставку 4, высота которой регулируется в зависимости от роста рабочего. Рабочее место оборудуется двумя сверлильными машинами. В патрон одной машины вставляют сверло для сверления отверстий, в патрон другой - насадку. Когда сверлильными машинами не работают, их хранят в отверстиях 3 рабочего стола. Фурнитуру устанавливают следующим образом.

Рис. 146. Организация установки фурнитуры при конвейерной сборке: 1 - конвейер, 2 - ящик для шурупов и фурнитуры, 3 - отверстия для сверлильных машин, 4 - подставка под ноги, 5 - рабочий стол, 6 - мягкие прокладки

Рабочий берет с конвейера изделие, кладет его на рабочий стол, устанавливает на изделие шаблон и по шаблону сверлит гнезда под шурупы или резьбовую фурнитуру. Затем, сняв шаблон, крепит фурнитуру шурупами, ввинчивая их в отверстия, или ввинчивает в отверстия резьбовую фурнитуру. После установки фурнитуры рабочий сдвигает изделие на конвейер, а на рабочий стол кладет новое. При подаче по конвейеру изделий с просверленными отверстиями рабочий выполняет только операции крепления фурнитуры. Шпильками крепят в основном накладной декор.

Запрессовывают фурнитуру в предварительно подготовленные отверстия или пазы легкими ударами молотка через деревянную прокладку с мягкой подошвой из сукна, а также закатыванием эластичным роликом. При запрессовывании с клеем его наносят на поверхность отверстия или паза перед установкой фурнитуры.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'