Ссылки

§ 30. Способы нанесения отделочного материала

Выбор способа нанесения отделочного материала в основном зависит от размера и формы отделываемых деталей, необходимой толщины создаваемого покрытия, уровня механизации процессов отделки на предприятии. При изготовлении мебели жидкие отделочные материалы наносят на отделываемую поверхность ручным инструментом, пневматическим распылением, в электрическом поле, обливом, окунанием.

Нанесение отделочных материалов ручным инструментом

При малых объемах отделочных работ отделочные материалы наносят ручным инструментом: кистью или тампоном. Для нанесения отделочных материалов применяют щетинные и волосяные кисти-ручнике круглой или плоской формы (рис. 128). Тампон делают из мебельной ваты или вязальной шерсти, завернутой в полотняную ткань.

Рис. 128. Кисти для нанесения лака

Наносить отделочные материалы кистью практически можно на поверхности любых форм: плоские, криволинейные, резьбу по дереву. При отделке тампоном отделочные материалы не наносятся на поверхность углублений (фальцы, пазы, резьба по дереву), так как тампон не будет находиться в контакте с этими поверхностями.

При нанесении отделочных материалов ручным инструментом различают лакирование и полирование. Поверхности лакируют кистью или тампоном, полируют тампоном.

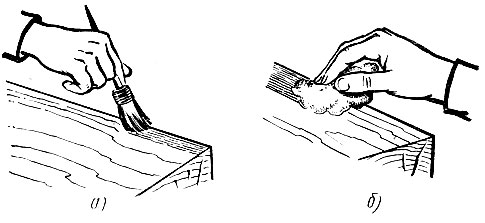

При лакировании кисть (рис. 129, а) окунают в сосуд с лаком и наносят лак на отделываемую поверхность вдоль волокон древесины в несколько слоев с промежуточной сушкой между ними. Количество слоев зависит от выбранного технологического процесса отделки. При лакировании тампоном (рис. 129, б) вату или шерсть тампона смачивают лаком и, завернув ее в полотно, наносят на поверхность вдоль волокон древесины.

Рис. 129. Приемы лакирования кистью (а) и тампоном (б)

При лакировании ручным инструментом лак следует наносить ровным слоем, не допуская потеков и неравномерной толщины пленки. Потеки лака могут появиться при использовании очень жидких лаков, а неравномерная толщина пленки - при применении загустевших лаков. И в том и в другом случае надо привести вязкость лаков к норме.

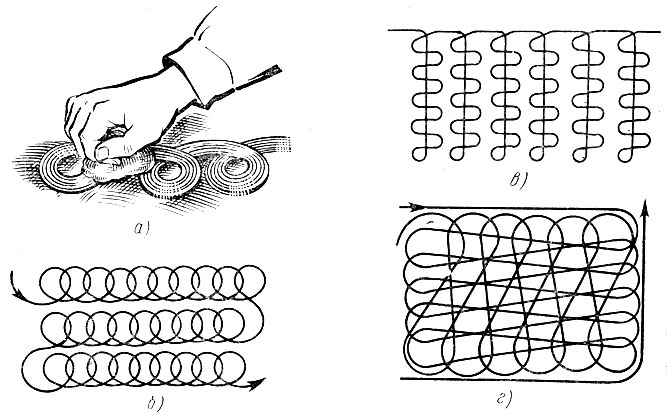

Для полирования тампоном (столярное полирование) применяют 5-15%-ные спиртовые растворы шеллака, называемые шеллачными политурами. При полировании завернутую в полотно вату или шерсть тампона смачивают политурой и закругленными движениями обрабатывают отделываемую поверхность. Под легким нажимом руки на тампон политура выступает из тампона и тончайшим слоем ложится на поверхность. Влажный след, оставляемый тампоном на отделываемой поверхности, называется ласом (рис. 130, а). В начале полирования, когда тампон достаточно влажный, ласы на отделываемую поверхность наносят круговыми движениями (рис. 130, б), накладывая их один возле другого. При этом тонкий слой политуры, оставленный тампоном, быстро высыхает и перекрещивание ласов не смывает ранее нанесенного слоя. Если слой смывается, значит тампон сильно переувлажнен политурой. В этом случае ласы нужно накладывать один за другим, не перекрещивая их (рис. 130, в). И только после некоторого подсыхания тампона можно наносить ласы круговыми движениями. При подсушенном тампоне движения делают большими (рис. 130,г), чтобы ускорить расход оставшейся в тампоне политуры. Затем тампон заправляют политурой заново, и процесс повторяется. Таким образом наращивают пленку определенной толщины.

Рис. 130. Полирование тампоном: а - прием полирования с образованием ласа, б - схема движений тампоном при нормальном его увлажнении, в - то же, при избыточном увлажнении, г - то же, при подсушенном тампоне

При работе тампоном нельзя допускать остановки тампона или слишком сильного нажима на него, так как это вызовет частичное растворение ранее нанесенного слоя, прилипание тампона к поверхности и порчу ("ожог") покрытия. Чтобы уменьшить опасность прилипания, на подошву тампона или на отделываемую поверхность наносят несколько капель растительного масла.

Столярное полирование включает в себя три последовательно выполняемых операции: грунтование, создание смоляной пленки (полирование), удаление масла. Между операциями грунтования и полирования предусматривается технологическая выдержка деталей в условиях цеха и шлифование поверхностей.

При грунтовании поры древесины заполняются растворенным в спирте шеллаком, одновременно на отделываемой поверхности появляется тонкий слой грунтовки. Чтобы ускорить заполнение пор, поверхность в процессе обработки влажным тампоном припудривают тонким слоем порошком пемзы. При накладывании ласов порошок пемзы интенсивно смачивается политурой и вместе с растворенным шеллаком заполняет поры. Для грунтования применяют 12-15%-ную политуру. Грунтование считается законченным, когда все поры древесины заполнены и поверхность покрыта тонкой пленкой смолы (шеллака). Загрунтованные детали выдерживают в условиях цеха не менее семи суток, если при грунтовании пользовались маслом, и не менее двух при грунтовании без применения масла. В период выдержки пленка и масло просыхают, порозаполнитель проседает в порах в результате уменьшения его объема при затвердевании.

После выдержки загрунтованную поверхность шлифуют порошком пемзы или шкуркой № 2, 3, смачивая ее от засаливания маслом. При шлифовании порошком пемзы поверхность посыпают сплошным слоем тонкого порошка, смачивают поверхность маслом и шлифуют обернутой сукном деревянной колодкой или колодкой из коры пробкового дерева. Отшлифованную поверхность протирают насухо ветошью. Поверхность после шлифования должна быть гладкой и матовой. На ней не должно быть раковин от проседания порозаполнителя. Слой грунта, образованный при грунтовании, должен тонким слоем закрывать всю поверхность.

Созданием смоляной пленки (полирование) получают гладкую блестящую поверхность. Операцию выполняют 8-10%-ной политурой с применением масла, чтобы облегчить скольжение тампона. При работу подсушенным тампоном поверхность незначительно припудривают порошком пемзы, который применяют для шлифования смоляной пленки.

Полирование заканчивают, когда вся поверхность будет гладкой и равномерно блестящей. Поверхность после полирования покрыта тонким слоем масла.

Если при шлифовании загрунтованной поверхности грунтовка была частично прошлифована до древесины, в местах прошлифовки смоляная пленка будет впитываться древесиной и проседать. В этом случае полирование повторяют дважды, а в случае повторного проседания пленки - трижды, с промежуточными выдержками.

Остаточные масла удаляют с поверхности пленки, чтобы придать поверхности зеркальный блеск. Масла удаляют жидкими и сухими составами. Из жидких составов наиболее простые: смесь спирта с водой; смесь политуры с водой с добавлением соли для оседания шеллака; смесь политуры с водой с добавлением эфира для активного удаления масла. Для удаления масла чистый тампон слегка смачивают приготовленным составом и быстрыми движениями протирают поверхность. Достаточно движение тампона замедлить или задержать, как получится "ожог" пленки.

Из сухих составов для удаления масла применяют порошки (венская известь, мел и др.), хорошо сорбирующие масла. Поверхность посыпают порошком тонкого помола и протирают ладонью руки и ветошью. Более эффективно масла удаляют жидкими и затем сухими составами. Полученная после снятия масла поверхность должна иметь зеркальный блеск.

Основные дефекты столярного полирования - побеление пор, проседание пленки, побеление пленки, выступание масла на поверхность пленки, местное помутнение пленки при удалении масла.

Побеление пор обычно наблюдается у древесины темных пород (орех, палисандр) после высыхания порозаполнителя. Причина побеления - чрезмерно большое количество порошка пемзы, применяемого при грунтовании. Растворенный в политуре шеллак не обволакивает попавший в поры порошок, и после высыхания порозаполнителя порошок приобретает первоначальный цвет. Для устранения этого дефекта необходимо зачистить поверхность заново. При проседании пленки полирование следует повторять до тех пор, пока этот дефект не будет устранен.

Побеление пленки происходит при содержании в спирте, применяемом для изготовления политуры, свыше 5% воды.

Причина выступания масла на поверхности пленки (после его удаления) - недостаточная выдержка между операциями полирования и удаления остаточных масел. При полировании с избытком масла часть масла оказывается внутри пленки. При последующей выдержке оно выпотевается на поверхность пленки. В этом случае с поверхности пленки его удаляют повторно. Заканчивая полирование, следует несколько раз менять полотно тампона, удаляя значительную часть масла еще в процессе полирования.

Причина местного помутнения пленки при удалении масла - "ожог" пленки. При незначительном "ожоге" необходимо повторить полирование еще одним тампоном, припудривая поверхности порошком пемзы для шлифования места "ожога". При значительном "ожоге" поверхность шлифуют и полируют заново.

Кроме дефектов полирования в процессе изготовления изделия на отполированной поверхности могут оказаться пятна от пальцев рук, загрязнения и т. п. Поэтому перед отправкой изделия на склад его освежают 5%-ной шеллачной политурой с очень незначительным добавлением масла. Затем масло удаляют.

Столярное полирование можно выполнять ручными электрифицированными полировальными машинами.

Нанесение отделочных материалов пневматическим распылением

Отделочные материалы наносят пневматическим распылением при отделке криволинейных поверхностей и изделий в собранном виде.

Метод пневматического распыления основан на распылении отделочного материала с помощью сжатого воздуха. Струя воздуха, выходящая из сопла распылителя, преодолевая силы сцепления частиц отделочного материала, распыляет его на мелкие капли. При попадании на поверхность эти капли сливаются и образуют ровный слой покрытия.

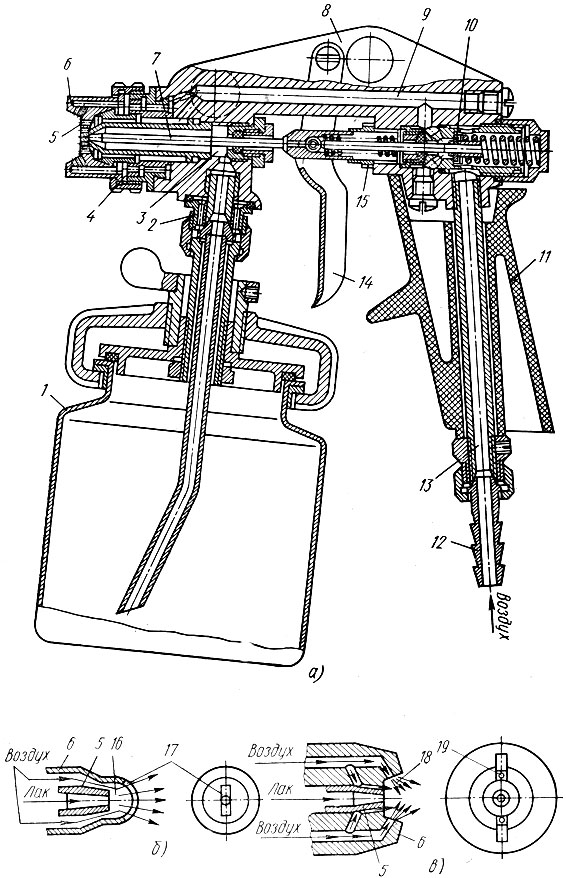

При распылении применяют ручные пистолеты-краскораспылители (рис. 131, а). Отделочный материал поступает из бачка 1 или из установленного отдельно нагнетательного бака к штуцеру 2, затем в материальную камеру 3, а оттуда в материальное сопло 5, отверстие которого в нерабочем состоянии закрыто иглой 7. Сжатый воздух поступает через штуцер 12 и канал 13 внутри ручки 11 распылителя в воздушную камеру механизма подачи воздуха.

Рис. 131. Ручной пневматический краскораспылитель отделочных материалов (а) и схема форсунок для внутреннего (б) и внешнего (в) смешения отделочного материала и воздуха: 1 - бачок, 2 - штуцер, 3 - материальная камера, 4 - кольцевая камера, 5 - материальное сопло, 6 - съемная головка, 7 - игла, 8 - корпус, 9 - канал для воздуха, 10 - клапан, 11 - ручка, 12 - штуцер, 13 - канал, 14 - курок, 15 - регулятор краски, 16 - камера смешения, 17 - щелевое отверстие, 18 - зона смешения, 19 - круглое отверстие

В нерабочем состоянии выход воздуха закрыт клапаном. При нажиме пальцем на курок 14 последний отводит иглу, а вместе с ней и клапан 10 назад. Клапан открывает проход сжатому воздуху в канал 9, а оттуда через регулятор подачи воздуха в кольцевую камеру 4. Из кольцевой камеры воздух попадает через систему проходов в материальное сопло, а затем в атмосферу.

Основная отличительная особенность распылителей - устройство форсунок съемной головки 6 для смешения отделочного материала и воздуха. Различают форсунки для внутреннего и внешнего смешения. В форсунках внутреннего смешения (рис. 131, б) отделочный материал и сжатый воздух смешиваются внутри камеры 16, из которой смесь выбрасывается наружу через щелевое отверстие 17. Так как в камере смешения давление воздуха выше атмосферного, такие форсунки работают при подаче в них отделочного материала под давлением от нагнетательного бака. Форсунки с щелевым отверстием дают широкий факел распыленного материала, но расходуют больше воздуха.

В форсунках внешнего смешения (рис. 131, в) воздух, поступающий через отверстие 19, смешивается с отделочным материалом снаружи в зоне смешения 18. Так как вытекающая струя воздуха увлекает за собой окружающий воздух, перед материальным соплом 5 создается вакуум, в результате чего отделочный материал подсасывается. Отделочный материал в такие форсунки может подаваться самотеком из бачка, расположенного сверху или снизу распылителя. Форсунки такого типа позволяют получить лучшее смешение отделочного материала с воздухом, но дают большие потери отделочных материалов в результате туманообразования.

Качество лакирования пневматическим распылением зависит от ряда параметров, оптимальные значения которых приведены ниже:

Рабочая вязкость лаков по вискозиметру ВЗ-4 при 20°С, с ...........30±5 Давление воздуха, кгс/см2, на входе в распылитель..................3,5-4,5 Давление воздуха на лак, кгс/см2, при диаметре сопла: 2 мм и менее.......................................................2,0-2,2 2,2 мм и более.....................................................0,5-1,0 Расстояние от сопла до отделываемой поверхности, мм................250-300 Скорость перемещения распылителя, м/мин............................25-35

На узкие поверхности лак наносят вдоль волокон, на широкие - перекрестно.

При пневматическом распылении применяют также подогретые до 55-75°С отделочные материалы. Подогрев позволяет получить необходимую для нанесения вязкость отделочных материалов с меньшим количеством растворителя, чем при нанесении без подогрева, т. е. применять лаки с повышенным содержанием сухого остатка. Благодаря подогреву и применению лаков с повышенным содержанием сухого остатка обеспечивается хорошее растекание на поверхности изделий лаков с большей вязкостью, уменьшается возможность образования потеков на вертикальных поверхностях, что позволяет наносить лаки более толстым слоем, снижается количество наносимых слоев, экономятся растворители, повышается производительность.

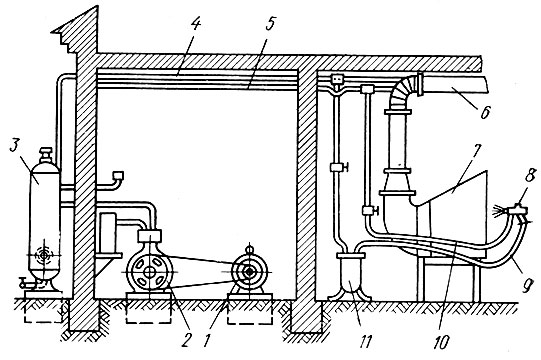

Отделочные материалы пневматическим распылением наносятся в распылительных кабинах, снабженных мощной вытяжной вентиляцией и фильтрами для задержания лакокрасочного тумана. На рис. 132 показана схема стационарной установки для распыления отделочного материала при отделке малогабаритных изделий.

Рис. 132. Схема стационарной установки для распыления отделочных материалов: 1 - электродвигатель, 2 - компрессор, 3 - ресивер, 4 - воздуховод для сжатого воздуха, 5 - трубопровод для лака, 6 - воздуховод для отсоса воздуха из кабины, 7 - распылительная кабина, 8 - распылитель, 9 - шланг для сжатого воздуха, 10 - шланг для лака, 11 - масловодоотделитель

Сжатый воздух из компрессора 2 через ресивер 3, служащий для поддержания постоянного давления воздуха и подачи его в сеть, поступает по воздуховоду 4 к масловодоотделителю 11, где очищается от влаги и масла. По шлангу 9 очищенный воздух подается к распылителю 8. Отделочный материал по трубопроводу 5 и шлангу 10 также поступает к распылителю 8. Отделочный материал с помощью распылителя наносится на изделие, устанавливаемое в распылительной кабине 7.

По сравнению с нанесением отделочных материалов ручными инструментами метод пневматического распыления позволяет улучшить качество покрытий, увеличить производительность труда. Однако существенный недостаток метода пневматического распыления - большие потери отделочных материалов, вызванные туманообразованием и отскакиванием отделочного материала от поверхности изделия. Эти потери при отделке корпусной мебели составляют 15-25%, но могут достигнуть при повышенном давлении воздуха 40%. При отделке решетчатой мебели (стулья) потери могут достигнуть 70%.

При нарушении режимов пневматического распыления отделочных материалов могут появиться следующие дефекты: шагрень, неравномерная толщина пленки, пузырьки воздуха в покрытии, пропуск отделочного материала, потеки.

Шагрень, или неровность покрытия в виде апельсиновой корки, возникает из-за плохого розлива отделочного материала, вызванного высокой вязкостью его или недостаточным давлением воздуха в сети.

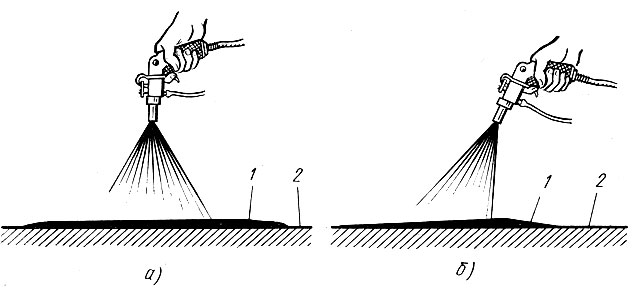

Неравномерная толщина покрытия возникает при неправильном направлении струи относительно отделываемой поверхности. При работе распылителем струя должна быть направлена перпендикулярно отделываемой поверхности (рис. 133, а). В этом случае покрытие 1 на поверхность 2 будет наноситься более ровным по толщине слоем по сравнению с покрытием, наносимым струей, наклоненной к поверхности (рис. 133, б).

Рис. 133. Влияние направления струи распылителя на равномерность наносимого покрытия: а - струя перпендикулярна отделываемой поверхности; б - струя направлена под углом к отделываемой поверхности; 1 - покрытие, 2 - отделываемая поверхность

Пузырьки воздуха в покрытии появляются при большом расстоянии от сопла распылителя до отделываемой поверхности, а пропуск отделочного материала на отдельных участках отделываемой поверхности - в результате неправильного нанесения материала. Нанесение отделочного материала должно быть перекрестным, с перекрывающимися по краям полосами.

Причина потека - стекание с поверхности излишков отделочного материала, вызванное применением отделочного материала низкой вязкости или нанесением за один проход слишком толстого слоя. При пневматическом распылении примерная толщина нитро-целлюлозных лаков, наносимых за один проход без подогрева, должна составлять 8-25 мкм, с подогревом - 20-50 мкм.

Нанесение отделочных материалов в электрическом поле высокого напряжения

Потери при распылении отделочных материалов могут быть значительно уменьшены при наличии сил взаимного притяжения между отделываемым изделием и распыляемыми частицами отделочного материала. Создать такие силы можно, если распыленные отделочные материалы наносить на изделие в электрическом поле высокого напряжения. Распыленные частицы отделочного материала, попадая в электрическое поле, приобретают заряд и, двигаясь по силовым линиям электрического поля, достигают поверхности окрашиваемого изделия и оседают на ней. Электрическое поле создается между отрицательно заряженным распылителем и положительно заряженным изделием.

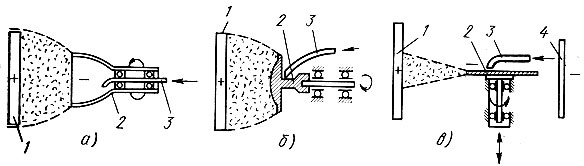

Отделочные материалы распыляют в электрическом поле высокого напряжения с помощью вращающихся распылителей, получивших названия от своей формы: чашечный, грибковый, дисковый. Схемы нанесения отделочных материалов в электрическом поле высокого напряжения показаны на рис. 134. В середину распылителя 2 (чаши, грибка, диска) по трубке 3 подается отделочный материал. К распылителям подводится высокое напряжение отрицательного заряда. Отделочный материал, попадая на распылитель, получает его заряд, под действием центробежной силы разбрасывается кромками распылителя и попадает на положительно заряженное изделие 1.

Рис. 134. Схемы нанесения отделочных материалов в электрическом поле высокого напряжения чашечным (а), грибковым (б) и дисковым (в) распылителями: 1 - отделываемое изделие, 2 - распылитель, 3 - трубка для подачи отделочного материала, 4 - экран

При использовании дисковых распылителей для получения направленной струи устанавливают экран 4, заряженный так же, как и распылитель.

Метод нанесения отделочных материалов в электрическом поле высокого напряжения позволяет сократить расход отделочных материалов по сравнению с нанесением их пневматическим распылением примерно в два раза. В то же время для нанесения отделочных материалов на изделия из древесины, имеющей малую электропроводность, требуется применение специальных токопроводящих грунтовок. Большое значение имеет также качество подготовки поверхности древесины к отделке. На шероховатой поверхности оставшийся ворс поляризуется и ориентируется по линиям электрического поля. Шероховатость поверхности изделия под нанесение отделочных материалов в электрическом поле высокого напряжения должна быть не ниже 8-го класса.

Метод нанесения отделочных материалов в электрическом поле высокого напряжения в настоящее время применяется в основном для отделки стульев.

Нанесение отделочных материалов обливом

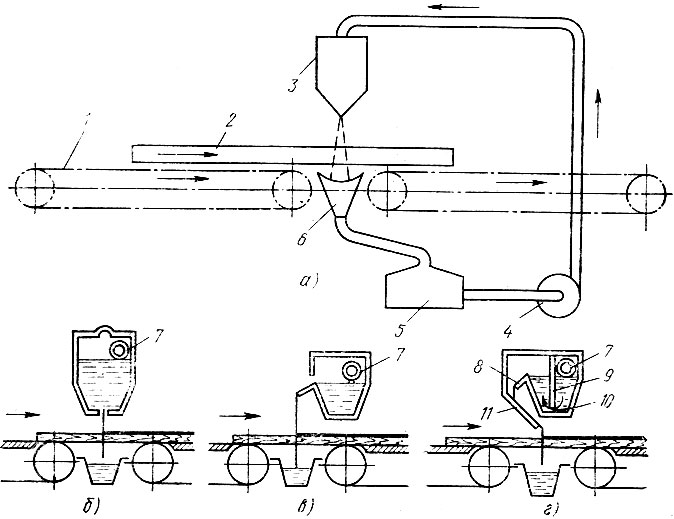

Нанесение отделочных материалов обливом с помощью плоской струи - самый распространенный метод отделки плоских или слегка изогнутых поверхностей плит. Для нанесения отделочных материалов обливом применяют лаконаливные машины (рис. 135,а).

Рис. 135. Схема работы лаконаливной машины (а) и устройства наливных головок (б, в, г): 1 - конвейер, 2 - плита, 3 - наливная головка, 4 - насос, 5 - бак-отстойник, 6 - лоток, 7 - коллектор, 8 - плотина, 9 - перегородка, 10 - сетка-фильтр, 11 - экран

Вытекающая из наливной головки 3 плоская струя отделочного материала покрывает равномерным по толщине слоем плиту 2, подаваемую под струю конвейером 7. После прохождения плиты струя попадает в лоток 6, откуда сливается в бак-отстойник 5 для очистки от пузырьков воздуха и насосом 4 перекачивается снова в наливную головку. Таким образом образуется замкнутая система циркуляции отделочного материала. Конструкции лаконаливных машин различаются устройством наливной головки и образованием в связи с этим завесы отделочного материала.

Наливные головки с вытеканием завесы из донной щели головки (рис. 135, б) нашли самое широкое распространение. Они представляют собой емкость, в которой на дне имеется щель, регулируемая в пределах 0-5 мм. Отделочный материал в головку подается ют насоса лаконаливной машины через коллектор 7.

Недостатки головок такого типа: трудность обеспечения постоянства толщины завесы по всей длине щели; неудобство промывания щели после окончания работы; необходимость повышенной фильтрации отделочного материала, так как в противном случае могут быть закупорены отдельные участки щели, вследствие чего возникает разрыв завесы; образование воздушных пузырей в результате удара отделочного материала, вытекающего из коллектора с большой скоростью, о стенки головки и бурления находящегося в нем материала.

Наливные головки со сливной плотиной (рис. 135, в) более просты по конструкции и в обслуживании. Они применяются преимущественно для нанесения полиэфирных лаков.

Недостаток головок этого типа - трудность получения тонких пленок (до 25-35 мкм), необходимых при нанесении нитроцеллюлозных лаков.

Наливные головки со сливной плотиной и экраном (рис. 135, г) устанавливают на лаконаливных машинах.

Отделочный материал насосом подается через коллектор 7 в правый отсек головки, отгороженный от левого перегородкой 9, в нижней части которой находится перепускная щель с капроновой сеткой-фильтром 10. Проходя в левый отсек, отделочный материал очищается от воздушных пузырей и других примесей. Перегородка легко вынимается из головки при ее промывании, очищенный отделочный материал, переливаясь через плотину 8, попадает на экран 11. На хорошо обработанной поверхности экрана отделочный материал растекается тонким слоем и сливается с его заостренной кромки.

Лаконаливные машины выпускают с одной и двумя наливными головками. Последние применяют для нанесения отделочных материалов, имеющих малую жизнеспособность при введении в них инициаторов отверждения. Например, жизнеспособность основы (полуфабрикатный лак) полиэфирного парафинсодержащего лака составляет несколько месяцев и мало меняется при введении в нее ускорителя. При добавке к полуфабрикатному лаку инициатора и ускорителя, входящих в состав лака, жизнеспособность лака составляет всего 10-40 мин. Поэтому лак наносят таким образом, чтобы смешение компонентов лака происходило непосредственно на отделываемой поверхности. В первую головку поступает полуфабрикатный лак с инициатором, во вторую - полуфабрикатный лак с ускорителем.

На некоторых лаконаливных машинах можно отделывать не только пласти плит, но и кромки. Для этого плиту кладут на конвейер таким образом, чтобы лакируемая кромка плиты находилась под углом 60-65° к лаковой завесе. Созданы также специальные машины с узкой лаковой завесой для отделки кромок.

Нанесение отделочных материалов методом облива с помощью плоской струи имеет значительные преимущества по сравнению с нанесением пневматическим распылением: увеличивается производительность, снижаются потери отделочных материалов, сокращается время отделки в связи с возможностью применения высоковязких материалов, улучшаются условия труда за счет исключения туманообразования.

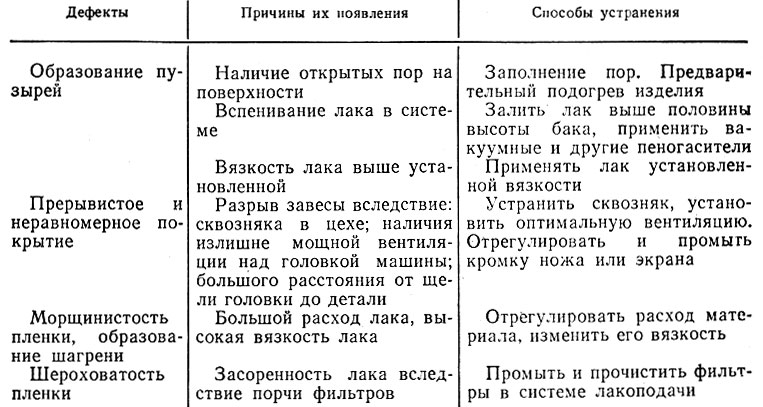

Дефекты, возникающие при нанесении отделочных материалов методом облива, причины их появления и способы устранения приведены в табл. 20.

Таблица 20. Дефекты, возникающие при отделке методом облива, причины их появления и способы устранения

Нанесение отделочных материалов окунанием

Методом окунания отделочные материалы наносят на объемные криволинейные детали, имеющие обтекаемую форму без внутренних углов, в которых мог бы задержаться отделочный материал, и точеные детали. Деталь погружают в ванну с отделочным материалом, извлекают из ванны, выдерживают для стекания отделочного материала, сушат. Излишки отделочного материала, стекающие с деталей, могут быть возвращены в ванну после очистки и разведения растворителем до рабочей вязкости.

Качество покрытия при отделке окунанием зависит от ряда факторов: скорости погружения и извлечения деталей из ванны, вязкости и температуры отделочного материала, содержания в нем пленкообразующих, температуры деталей.

Опытами установлены оптимальные скорости погружения (0,2 м/мин) деталей, подогретых до 60°С, в ванну и извлечения деталей (0,1 м/мин) при использовании отделочного материала вязкостью 300-400 с по вискозиметру ВЗ-4 и с содержанием сухого остатка до 42%. При этих скоростях достигается равномерное смачивание всей детали составом, отсутствие пузырей на поверхности, достаточно равномерное покрытие по толщине, спокойное стекание излишков лака и необходимая толщина покрытия.

Скорость погружения не оказывает существенного влияния на толщину получаемого покрытия, в то время как с увеличением скорости извлечения толщина покрытия увеличивается, а с уменьшением - соответственно уменьшается, так как с детали успевает стечь больше отделочного состава.

Предварительный подогрев деталей до 60°С дает возможность применять отделочные материалы с содержанием сухого остатка до 42%, получить более равномерное покрытие, предотвратить возникновение пузырей и снизить время сушки пленки.

Количество наносимых слоев отделочного материала зависит от его состава, применяемой техники и технологии, требуемого качества отделки. Форма ванны для окунания должна обеспечивать свободное опускание и извлечение деталей.

После окунания лак должен равномерно распределиться по поверхности детали, его излишки должны стечь с нижней части детали. Если сразу после окунания деталь поместить в сушильную камеру с высокой температурой, на поверхности образуются потеки, пузыри, а снизу засыхают капли лака. Для лучшего растекания лака по поверхности после окунания детали можно поместить в камеру, заполненную парами растворителей. Это способствует образованию более равномерного покрытия по всей поверхности.

Недостаток метода нанесения отделочных материалов окунанием - невозможность получить равномерное по толщине покрытие, так как с верхней части детали стекает большее количество отделочного материала, чем с нижней.

Основные дефекты, образующиеся при нанесении отделочных материалов окунанием: потеки на нижней части детали и пузыри. Потеки образуются в результате высыхания покрытия до того, как стекут излишки отделочного материала. Уменьшить потеки можно, выдерживая детали при извлечении из ванны в строго определенном положении. Причина образования пузырей в покрытии - попадание воздуха в отделочный материал при погружении детали в ванну и выход воздуха из пор древесины. В целях устранения образования пузырей нужно, чтобы скорость погружения детали в ванну не превышала 0,2 м/мин. Перед окунанием необходимо производить порозаполнение или нагревать детали.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'