Ссылки

§ 25. Облицовывание в прессах и станках

Облицовывание шпоном

Для облицовывания пластей плит применяют одноэтажные со встроенными загрузочно-разгрузочными устройствами гидравлические прессы, двухэтажный гидравлический пресс с обогреваемыми электричеством плитами ПГЭ-7М.

Для облицовывания криволинейных поверхностей и кромок применяют пневматические, вакуумные и других конструкций станки и прессы.

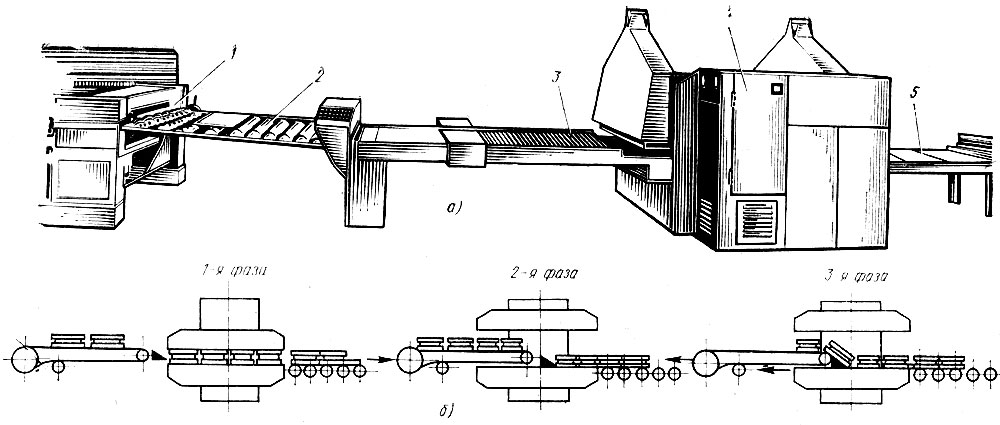

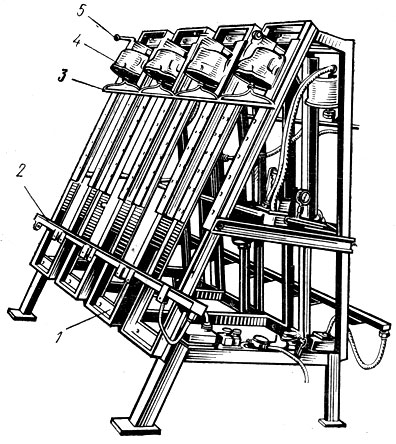

Для облицовывания пластей плит наиболее эффективны одноэтажные проходные прессы со встроенными загрузочно-разгрузочными устройствами. Они не требуют устройства глубоких фундаментов, легко встраиваются в поточные линии простой конструкции. На рис. 117, а показана линия для облицовывания плит на базе одноэтажного гидравлического пресса.

Рис. 117. Линия для облицовывания плит на базе одноэтажного гидравлического пресса: а - общий вид, б - схема работы конвейера-загрузчика; 1 - клеенаносящий станок, 2 - передающий дисковый стол, 3 - конвейер-загрузчик, 4 - пресс, 5 - разгрузочный роликовый конвейер

Линию обслуживают трое рабочих: один наносит клей на щиты, двое формируют пакеты. Станина пресса 4 представляет собой жесткую сварную конструкцию, обеспечивающую равномерное распределение рабочего усилия на всю поверхность плит. Верхняя плита пресса закреплена неподвижно на станине, нижняя поднимается гидравлическими цилиндрами. Плиты изготовлены из массивной стали и имеют каналы для обогрева паром или горячей водой, подаваемой по телескопическим трубопроводам. Температуру плит контролируют дистанционным термометром. К обеим плитам прикреплены прокладки из листа алюминиевого сплава, которые после износа заменяют новыми.

Гидроагрегат и электрическое оборудование размещены в шкафах, пристроенных к станине пресса. На панели электрошкафа со стороны загрузки пресса установлены контрольно-измерительные приборы и кнопки управления. Конвейером-загрузчиком управляют с помощью двухпедального ножного выключателя.

Время выдержки устанавливается электрическим реле времени. По истечении установленного времени пресс открывается автоматически.

Конвейер-загрузчик 3 ленточный, установлен на четырехколесной тележке, два колеса которой ведущие. Тележка перемещается по направляющим. Ведущие колеса тележки и лента приводятся в движение электродвигателями через редукторы.

Передняя балка корпуса тележки имеет наклонный участок, по которому пакеты при загрузке плавно сползают с ленты на нижнюю плиту пресса. Для очистки плит пресса от приставшего клея на передней балке тележки сверху и снизу поперек ленты установлены линейки, обтянутые фетром.

Разгрузочный роликовый конвейер 5 состоит из большого количества узких роликов, которые свободно вращаются на осях, закрепленных в ребрах несущей рамы. Чтобы предотвратить повреждение изделий, наружную поверхность роликов покрывают мягкой пластмассой.

Порядок работы на линии следующий. Подлежащие облицовыванию плиты подают в клеенаносящий станок 1 и наносят на плиты быстро отверждающийся клей СФК-70. По выходе из клеенаносящего станка плиты поступают на передающий стол 2, с которого их снимают при формировании пакетов. Запас облицовок находится на двух расположенных поперек конвейера-загрузчика 3 полках, одну из которых в зависимости от размеров изделий можно перемещать вдоль конвейера-загрузчика.

Работа конвейера-загрузчика протекает в три фазы (рис. 117, б):

1-я фаза. Пакеты формируют непосредственно на конвейерной ленте, которую по мере заполнения перемещают по направлению к прессу. Привод ленты включают, нажав ногой на первую педаль выключателя.

2-я фаза. После заполнения ленты пакетами, если технологическая выдержка загруженных ранее в пресс пакетов закончилась и плиты разомкнулись, нажимают вторую педаль выключателя. Конвейер-разгрузчик въезжает в проем пресса и одновременно выталкивает облицованные плиты на разгрузочный роликовый конвейер. При этом конвейерная лента остается неподвижной относительно корпуса тележки.

3-я фаза. Дойдя до крайнего положения, тележка загрузчика автоматически изменяет направление движения на обратное. Одновременно включается привод конвейерной ленты, на которой лежат пакеты, и она начинает перемещаться вперед со скоростью, равной скорости отхода тележки от пресса загрузчика. В результате пакеты постепенно сходят с ленты и плавно опускаются на плиту пресса.

Система автоматического управления и блокировки линии гарантирует невозможность перемещения тележки загрузчика при закрытом прессе и невозможность закрытия пресса при движении тележки. Как только загрузчик выходит за пределы пресса и останавливается, автоматически смыкаются плиты пресса и устанавливается необходимое давление масла в цилиндрах. Режимы облицовывания плит в однопролетных прессах быстро отверждающимся клеем горячего отверждения СФК-70 приведены в табл. 16.

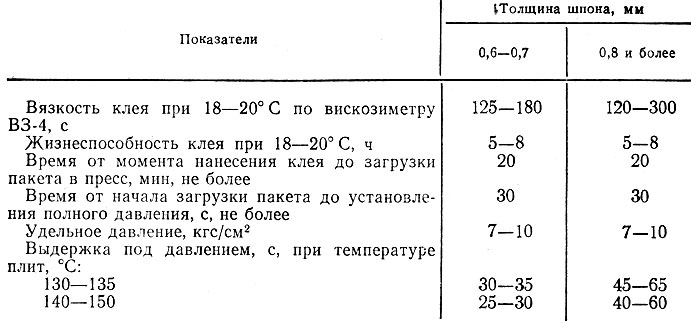

Таблица 16. Режимы облицовывания плит в однопролетных прессах быстро отверждающимся клеем горячего отверждения СФК-70

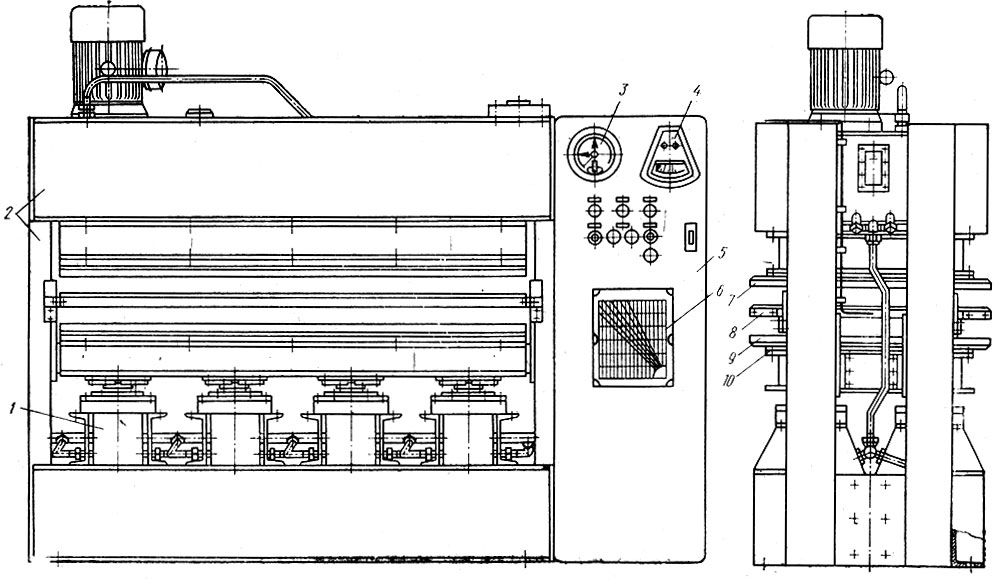

Двухэтажные гидравлические прессы ПГЭ-7М применяют для оборудования экспериментальных мастерских, предприятий по изготовлению нестандартной мебели, учебных мастерских профтехучилищ.

Техническая характеристика гидравлического пресса ПГЭ-7М

Наибольшее усилие, тс.............................................105 Наибольшее рабочее давление в гидросистеме, кгс/см2...............85 Площадь плит, мм..................................................1800×800 Количество этажей (просветов).....................................2 Расстояние между плитами, мм......................................75 Скорость подъема плит, мм/с.......................................8 Количество цилиндров, шт..........................................8 Диаметр цилиндра, мм..............................................140 Предел регулирования температуры плит, °С.........................60-150 Продолжительность нагрева плит от 20° до 135°С, мин...............60 Мощность электронагревателей, кВт: в момент разогрева................................................36 при установившемся режиме (135± 10°С).............................12 Мощность электродвигателей, кВт...................................5,5 Габаритные размеры, мм: длина.............................................................2600 ширина............................................................910 высота............................................................2150 Масса пресса, кг..................................................4456

Гидравлический пресс ПГЭ-7М показан на рис. 118. Станина пресса представляет собой сварную конструкцию, состоящую из двух рам 2, соединенных между собой. В нижней части пресса установлено восемь гидроцилиндров 1, в верхней части подвешена верхняя нагревательная плита 7. Средняя нагревательная плита 8 свободно лежит на упорах, прикрепленных к стойкам рам пресса. На цилиндрах пресса находится стол 10, к которому крепится нижняя нагревательная плита 9. Внутри нагревательных плит в продольном направлении расположены электронагреватели, обеспечивающие равномерный нагрев плит. Выводы электронагревателей сделаны в сторону электрошкафа 5, расположенного справа от пресса. Нагревательные плиты соединены с датчиками термосигнализатора 4, регулирующего температуру. На лицевой стороне электрошкафа кроме термосигнализатора установлены манометр 3, график 6 зависимости манометрического давления в цилиндрах пресса от площади деталей, кнопки управления.

Рис. 118. Гидравлический пресс ПГЭ-7М: 1 - гидроцилиндр, 2 - рамы, 3 - манометр, 4 - термосигнализатор, 5 - электрошкаф, 6 - график, 7 - верхняя плита, 8 - средняя плита, 9 - нижняя плита, 10 - стол

Поступающие на прессование пакеты формируются по схеме: алюминиевая прокладка, облицовка, основа с нанесенным на нее клеем, облицовка, алюминиевая прокладка. После загрузки пакетов в пресс, плиты которого предварительно разогревают до температуры, указанной в режимах облицовывания, нажимают на кнопку "Вверх". В результате включаются гидросистемы пресса и поднимается нижняя плита. В процессе подъема лежащий на нижней плите пакет поднимает среднюю плиту. Пакет, лежащий на средней плите, прижимается к верхней плите.

После сжатия пакетов в пролетах пресса до нужной величины, определяемой по манометру, нажатием кнопки "Стоп" останавливают подъем плит и производят технологическую выдержку. После выдержки нажатием на кнопку "Вниз" подается команда на опускание плит.

Прессом можно управлять и в автоматическом режиме.

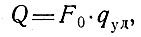

Гидравлическое давление в цилиндрах пресса определяют следующим образом. Рабочее усилие пресса вычисляют по формуле: (7)

где Q - рабочее усилие пресса, кгс; F0 - общая площадь пластей деталей, облицовываемых в одном этаже пресса (считая по одной стороже деталей), см2; qуд - необходимое удельное давление запрессовки, регламентируемое режимом облицовывания, кгс/см2.

Вычислив рабочее усилие пресса, определяют необходимое гидравлическое давление в цилиндрах пресса по формуле: (8)

где qг.д - необходимое гидравлическое давление в цилиндрах пресса, кгс/см2; Q - рабочее усилие пресса, кгс; К - коэффициент, учитывающий массу подвижных плит пресса и трение (практически К=1,1); Fг.д - общая площадь плунжеров пресса, см2, которая равна: (9)

где d - диаметр плунжера, см; n - число плунжеров.

Пользуясь формулами (7), (8), (9), определяют по манометру величины давлений, соответствующие заданной режимом облицовывания величине удельного давления для каждой площади облицовываемых заготовок, и на основании этих данных составляют графики, которые вывешивают на пульте управления пресса.

Зная площадь облицовываемых заготовок в одном этаже и необходимое давление, по графику определяют нужное манометрическое давление пресса.

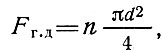

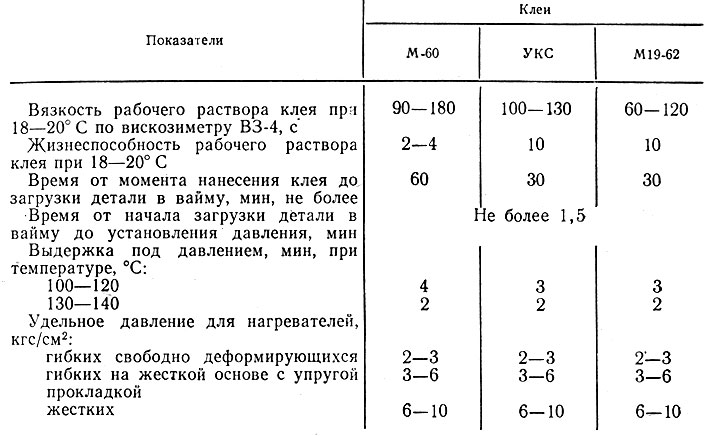

Режимы облицовывания плит в прессах ПГЭ-7М карбамидными клеями горячего отверждения приведены в табл. 17.

Таблица 17. Режимы облицовывания плит в прессах ПГЭ-7М и многопролетных карбамидными клеями горячего отверждения

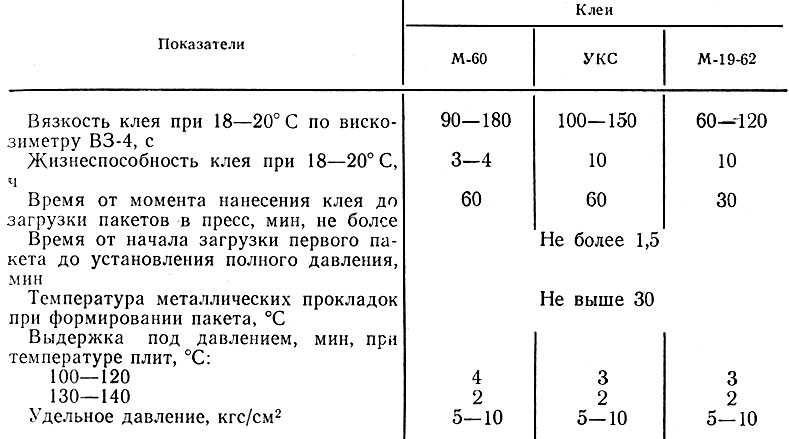

Прямолинейные кромки облицовывают на позиционных (ваймах) и автоматических станках. Криволинейные кромки и профили большой кривизны облицовывают в ваймах.

При облицовывании в ваймах применяют кондуктивный способ нагрева клея от электронагревателей. Для создания рабочего давления при прессовании используют пневматические поршневые и камерные приводы. Схемы облицовывания в пневматических ваймах с электронагревателями показаны на рис. 119.

Рис. 119. Схемы облицовывания в ваймах с электронагревателями

Электронагреватели в зависимости от конструкции бывают жесткие и гибкие. Форма рабочей поверхности жестких электронагревателей соответствует форме облицовываемой заготовки. Жесткими нагревателями пользуются для обогрева плоских, а также криволинейных в поперечном сечении (с профилем небольшой кривизны) поверхностей. В качестве нагревательных элементов применяют проволочные спирали и сплошные ленты сопротивления.

Гибкие электронагреватели принимают форму поверхности заготовки в процессе облицовывания. Ими пользуются при облицовывании криволинейных в поперечном сечении поверхностей с профилем большой кривизны, а также криволинейных по контуру (по длине) узких поверхностей (кромок).

Гибкие электронагреватели бывают в виде сплошной металлической ленты или секционные, выполненные из зигзагообразно уложенной ленты сопротивления, которая обклеена с двух сторон электроизоляционными слоями и заключена в гибкие защитные рубашки из тонкого листа алюминиевого сплава.

Сплошные ленточные электронагреватели обычно устанавливают в приспособлении так, чтобы рабочая поверхность ленты была открыта и в процессе облицовывания контактировала с облицовываемой поверхностью, а нерабочая сторона ленты примыкала к теплоизолирующей прокладке на упругом основании. Иногда для компенсации неровностей облицовываемой поверхности на рабочую поверхность ленты накладывают листовую теплостойкую резину.

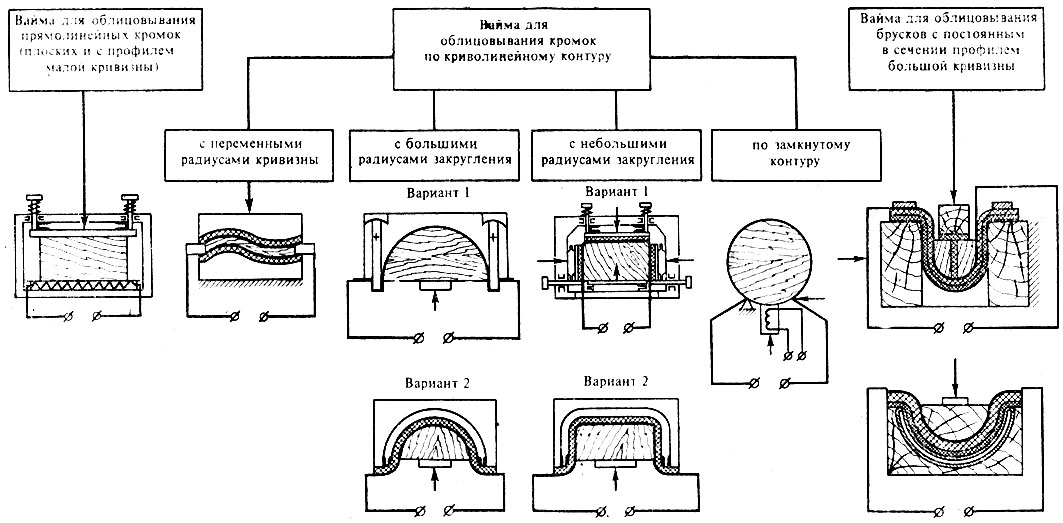

На рис. 120 показана универсальная двусторонняя вайма для облицовывания прямолинейных кромок плит. На противоположных сторонах несущего каркаса 1 смонтированы рабочие механизмы ваймы - пневматические цилиндры 4 с прижимами 3 и кранами управления 5 - и неподвижная опорная балка-электронагреватель 2. Чтобы улучшить условия работы на вайме и сократить ее габаритные размеры, рабочие стороны каркаса установлены с наклоном 75° к горизонтали. Пневматические цилиндры легко переставляются по высоте. Они могут включаться каждый в отдельности, группами, а также все одновременно. Такое управление пневматическими цилиндрами позволяет использовать вайму для облицовывания кромок как одной длинной плиты, так и нескольких небольших плит. В вайме предусмотрен жесткий электронагреватель со спиральным элементом, но может быть применен и гибкий на упругой подкладке для облицовывания криволинейных кромок. Режимы облицовывания кромок и криволинейных поверхностей в ваймах с электронагревателями карбамидными клеями горячего отверждения приведены в табл. 18.

Рис. 120. Универсальная двусторонняя пневматическая вайма с электронагревателем для облицовывания кромок плит: 1 - каркас, 2 - балка-электронагреватель, 3 - прижим, 4 - пневматический цилиндр, 5 - кран управления

Таблица 18. Режимы облицовывания криволинейных поверхностей и кромок в ваймах с электронагревателями карбамидными клеями горячего отверждения

Облицовывание кромок на автоматических станках выполняется как проходная операция. Для облицовывания применяют станок, в котором установлен специальный магазин для укладывания и подачи полос шпона. Станки встраивают в линию, на которой кроме облицовывания кромок выполняют следующие операции: обработка плит в размер, срезание свесов шпона и шлифование облицованных кромок. При облицовывании на стол магазина станка укладывают пачку полос шпона.

Заготовки с кривизной в двух плоскостях можно облицовывать методом эластичной передачи давления, аналогично методу склеивания заготовок из шпона.

Облицовывание пленками

Облицовывание мебели пленками заключается в следующем. На подготовленную поверхность основы помещают лист пленки. Если пленка не имеет адгезии к основе, то на основу предварительно наносят клей. Поверх пленки кладут металлическую полированную прокладку, а на нее амортизатор из картона или асбестовой ткани. Амортизатор увеличивает срок эксплуатации полированных прокладок и дает возможность более равномерно распределять давление на основу при прессовании. Если надо получить тисненое покрытие, то вместо металлических прокладок используют матрицу из стеклоткани, обладающую антиадгезионными свойствами к пленке. В процессе горячего прессования матрица в зависимости от нанесенного на нее рисунка оставляет на отделанной поверхности тиснение.

Сформированные пакеты загружают в гидравлический пресс и прессуют в течение 8-10 мин при температуре плит пресса 110- 150°С. Удельное давление при прессовании 20-25 кгс/см2, если приклеивание происходит без применения клеев, и 5-8 кгс/см2 при использовании клеев.

При облицовывании без применения клеев пленками на основе термореактивной смолы, находящейся в стадии резола, вслед за расплавлением пленки при прессовании происходит быстрое ее отвердевание, и на поверхности основы образуется твердое покрытие. Если применяемая пленка изготовлена из термопластичной смолы, то после ее расплавления необходимо охладить плиты пресса для остывания и отвердевания нанесенного покрытия, после чего пакет может быть вынут из пресса. Время охлаждения пленки в прессе до температуры 20°С составляет 20-40 мин, до 70-80°С-10- 15 мин.

Качество получаемой поверхности при облицовывании пленками в большой степени зависит от качества и состояния полированных прокладок. Прокладки изготовляют из нержавеющей или других марок стали с последующим хромированием поверхностей. Плоскости прокладок отполированы с одной или двух старой. Шероховатость поверхности прокладки должна быть не ниже 10-го класса (ГОСТ 2789-73). От качества полирования зависит качество покрытия: прессуемая пленка воспринимает все дефекты поверхности прокладок.

Габаритные размеры прокладок зависят от размеров плит гидравлического пресса, толщина прокладок 1,5-2,5 мм.

Перед сборкой пакета каждую прокладку тщательно осматривают. Если на полированной поверхности обнаруживают царапины, вмятины и другие дефекты, прокладку отправляют в ремонт. Несоблюдение этого правила приводит к получению некачественного покрытия.

Чтобы поверхность прокладки была совершенно чистой, ее протирают мягкой и чистой ветошью, покрытой тертым мелом, зубным порошком или тальком. Затем одну или обе стороны прокладки покрывают тонким слоем олеиновой кислоты, исключающей возможность прилипания пленки к прокладке, и протирают насухо ветошью или марлей.

Прокладки хранят в горизонтальном положении, перекладывая их мялкой резиной или фетром, предохраняющим прокладки от механических повреждений.

Применение амортизатора увеличивает время выдержки пакета в прессе под давлением. Поэтому при хорошей подготовке поверхности основы амортизатор не применяют, сокращая тем самым время выдержки пакета в прессе примерно на 20-30%.

При облицовывании в одноэтажных прессах, к плитам которых прикреплены прокладки, при формировании пакетов прокладки не применяют. Время выдержки пакета под давлением без амортизатора и металлических прокладок составляет 3-5 мин при температуре плит пресса 110-150°С. Чтобы избежать прилипания плит к ленте конвейера-загрузчика, ее смазывают уайт-спиритом.

При облицовывании пленками возможно появление на поверхности пузырей в виде темных пятен.

При приклеивании термопластичных пленок этого можно частично избежать, применяя двухступенчатое прессование. Сначала пакеты в течение 2-3 мин прессуют при низких (до 10 кгс/см2) давлениях. После этого давление постепенно снимают, размыкая плиты для (выхода образовавшихся газов. Затем пакеты снова прессуют. При приклеивании термореактивных пленок избежать появления пузырей можно только тщательным соблюдением режимов облицовывания и хорошей подготовкой поверхности основы.

Приклеивать пленки с использованием клеев можно и холодным способом в гидравлических, пневматических и других прессах, обеспечивающих удельное давление не менее 1 кгс/см2. Выдержка в сжатом состоянии может быть как в прессе, так и вне его при стягивании пакета металлическими стяжками.

Приклеивать пленки холодным способом можно в пневматических прессах с эластичными камерами-подушками, передающими давление непосредственно на приклеиваемую пленку в течение 1-2 мин. После прессования облицованные заготовки складывают в стопу и выдерживают до последующей обработки не менее 24 ч. Такие прессы обеспечивают приклеивание пленок при наличии разнотолщинности и неровности отделываемых деталей, допускаемых на внутренних поверхностях мебели.

Облицовывание пластиками

Декоративные слоистые пластики наклеивают на древесностружечные, столярные и древесноволокнистые плиты, фанеру, древесину из массива.

Пластики следует приклеивать к основе так, чтобы не повредить их лицевую поверхность, т. е. чтобы не происходило потускнения глянца и смятия поверхности. Для этого пластики приклеивают при относительно низких удельных давлениях (3-10 кгс/см2) и низких температурах, предел которых устанавливается в зависимости от типа применяемого пластика.

Для приклеивания пластика применяют карбамидные клеи, модифицированные латексом или поливинилацетатной дисперсией.

Поверхность пластика должна быть прошлифована шкуркой № 25-10 до уничтожения глянца, очищена от пыли и обезжирена. Полученная после шлифования поверхность должна быть ровной и чистой и соответствовать 8-му классу шероховатости (ГОСТ 7016-75).

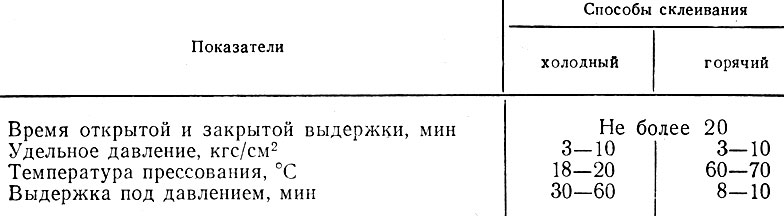

Режимы приклеивания слоистого пластика карбамидными клеями модифицированными латексом или поливинилацетатной дисперсией, приведены в табл. 19.

Таблица 19. Режимы приклеивания слоистого пластика модифицированными клеями на основе карбамидных смол

Поливинилацетатной дисперсией пластики приклеивают по следующему режиму:

Продолжительность открытой и закрытой выдержки, мин, не более....................20 Продолжительность выдержки в прессе под давлением при температуре 18-20°С, мин...35-40 Удельное давление, кгс/см2.......................................................3-10 Расход рабочего раствора дисперсии, г/м2.........................................250-300

При приклеивании пластиков поливинилацетатной дисперсией особое внимание следует уделять температуре склеивания и окружающей среды. При температуре ниже 14-15°С качество склеивания значительно снижается.

В тех случаях, когда нет возможности применять модифицированные карбамидные смолы или поливинилацетатную дисперсию, можно пользоваться казеиновыми клеями. Режим склеивания пластиков с древесиной казеиновым клеем следующий:

Продолжительность открытой выдержки, мин.................4-6 Продолжительность выдержки в прессе под давлением, ч.....3-4 Удельное давление, кгс/см2...............................3-5 Расход клея, г/м2........................................300-500

После выгрузки из пресса заготовки выдерживают перед дальнейшей обработкой не менее двух суток в стопах с прокладками. При облицовке пластиком только одной стороны плиты на ее противоположную сторону наклеивают компенсирующие слои для предотвращения коробления. Такими слоями служат листы березового шпона с взаимно перпендикулярным расположением слоев в смежных листах. Общая толщина всех листов шпона должна быть равна толщине наклеиваемого пластика.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'