Ссылки

§ 5. Шероховатость поверхности обработки

Поверхность детали из древесины всегда имеет неровности различной формы и высоты, образующиеся в процессе обработки.

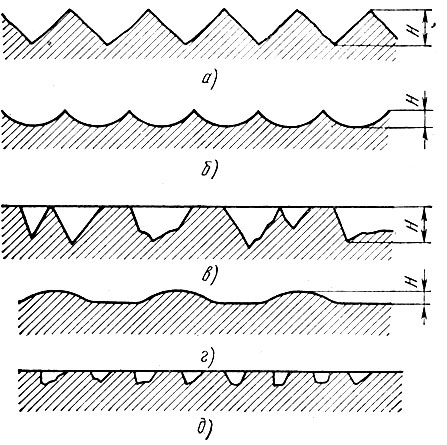

На полученной в результате обработки поверхности древесины различают следующие неровности различного происхождения (рис. 7): риски, неровности разрушения, неровности упругого восстановления по годовым слоям древесины, структурные неровности, ворсистость и мшистость.

Рис. 7. Схематическое изображение неровностей, получаемых на поверхности обработки: а, б - риски, в - неровности разрушения, г - неровности упругого восстановления по годовым слоям древесины, д - структурные неровности; Н - высота неровностей

Риски представляют собой следы, оставленные на обработанной поверхности рабочими органами режущих инструментов (зубьями пил, ножами фрез и пр.). Риски имеют форму гребешков и канавок (рис. 7,а), обусловленных геометрической формой зубьев пил, или периодически повторяющихся возвышений и впадин (рис. 7, б), являющихся следствием кинематического процесса резания при цилиндрическом фрезеровании (кинематическая волнистость).

Неровности разрушения (рис. 7, в) - это выколы и вырывы целых участков поверхности древесины и образовавшиеся в результате этого углубления с неровным дном. Выколы и вырывы всегда ориентированы вдоль волокон и сопутствуют сучкам, наклону волокон, свилеватости и завиткам.

Неровности упругого восстановления (рис. 7, г) образуются в результате неодинаковой величины упругого смятия режущим инструментом поверхностного слоя древесины на участках различной плотности и твердости. Различные по плотности и твердости годичные слои древесины восстанавливаются после прохода резца неодинаково, в результате чего поверхность обработки получается неровной.

Структурные неровности (рис. 7, д) представляют собой различные по форме, размерам и расположению впадины, полученные на поверхностях изделий, спрессованных из древесных частиц, и обусловленные способом изготовления этих изделий и расположением частиц.

Ворсистость - это присутствие на поверхности обработки часто расположенных не полностью отделенных волокон (ворсинок) древесины, мшистость - не полностью отделенных пучков волокон и мелких частиц древесины.

Шероховатость поверхности обработки характеризуется размерными показателями неровностей и наличием или отсутствием ворсистости или мшистости. Требования к шероховатости поверхности установлены (ГОСТ 7016-75) без учета неровностей, обусловленных анатомическим строением древесины (впадины, образованные полостями перерезанных сосудов), а также без учета случайных дефектов поверхности (скол, вырыв, выщербина).

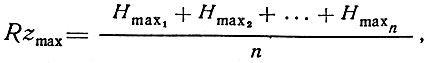

Шероховатость поверхности определяется среднеарифметической величиной Rzmax максимальных высот неровностей и рассчитывается по формуле: (2)

где Hmax1 Hmax2,.., Hmaxn - расстояния от вершины гребня до дна впадины; n - количество замеров (для изделий мебели устанавливается пять на деталях площадью до 0,5 м2 и десять на деталях площадью более 0,5 м2).

В зависимости от числового значения Rzmax установлены классы шероховатости:

Классы........1-й 2-й 3-й 4-й 5-й 6-й 7-й 8-й 9-й 10-й 11-й 12-й Rzmax, мкм не более...1600 1200 800 500 320 200 100 60 32 16 8 4

Значение Rzmax характеризует только высоту неровностей и не отражает наличие или отсутствие ворсистости и мшистости на обработанной поверхности. Ворсистость и мшистость нормируются указанием на допустимость или недопустимость их на обработанных поверхностях. Ворсистость на поверхности древесины и древесных материалов не допускается, если параметр шероховатости Rzmax: имеет значение менее 8 мкм. Мшистость на поверхности древесины и древесных материалов не допускается, если параметр шероховатости Rzmax имеет значение менее 100 мкм. Наличие ворсистости и мшистости определяется визуально.

Для контроля шероховатости поверхности в лабораторных условиях применяют микроскопы МИС-11 и ТСП-4 и индикаторный глубиномер. Метод определения шероховатости поверхности устанавливает ГОСТ 15612-70.

В цеховых условиях для сравнительной визуальной оценки шероховатости поверхности пользуются специально изготовленными эталонами. Каждый эталон делают из той же породы древесины и обрабатывают тем же видом резания, что и контролируемые детали. Эталоны должны арестовываться заводской лабораторией и заменяться новыми при их старении.

Влияние различных факторов на шероховатость поверхности обработки. Высота и форма, а также характер расположения неровностей на поверхностях обработанных заготовок зависят от ряда причин: состояния станков и инструмента, остроты и геометрии резца, направления резания относительно направлений волокон древесины, угла установки резца, толщины стружки, скорости резания. Кроме того, шероховатость поверхности зависит от анатомического строения древесины.

На шероховатость поверхности оказывает влияние вибрация в системе станок - инструмент - деталь, возникающая из-за недостаточной жесткости станка. По мере износа станка и особенно вследствие неравномерности его износа вибрация возрастает, увеличивая размеры неровностей.

Влияние вибрации может быть частично снижено профилактическим ремонтом станка с целью увеличения его жесткости, если она ниже установленной нормы.

При строгании ручным инструментом может вибрировать нож рубанка, если он закреплен ненадежно. В этом случае нож будет оставлять неровности на поверхности обработки. Вибрацию ножа в рубанке устраняют ремонтом рубанка, а также надежным закреплением ножа.

Большое влияние на качество резания оказывает острота резца, т. е. его способность образовывать в древесине при резании новые поверхности с заданной шероховатостью.

Чем острее лезвие, тем выше качество резания, т. е. тем меньше шероховатость обрабатываемой поверхности.

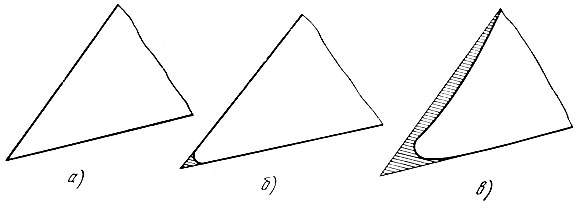

Реальный резец не может быть абсолютно острым (рис. 8, а). При заточке резца по мере приближения абразива к лезвию кончик лезвия выкрашивается. Причем чем меньше угол заострения резца, тем на большей длине происходит выкрашивание. Выкрашивание лезвия уменьшают правкой режущих граней оселком. После правки лезвие имеет скругленную форму (рис. 8, б).

Рис. 8. Схема резца: а - абсолютно острого, б - реального, в - затупленного

Полученные при заточке лезвие и геометрическая форма резца в процессе работы изменяются. Происходит затупление резца (рис. 8, в), в результате чего уменьшается его режущая способность.

Различают две стадии затупления. Первая стадия - разрушение и закругление кончика лезвия, так как прочность резца в области, соприкасающейся с древесиной, небольшая.

Радиус закругления кончика лезвия в процессе работы резца возрастает. Причем у резцов с одним и тем же углом резания, но с разными углами заострения рβ за одно и то же время работы радиус затупления будет больше у резца с большим углом заострения (рис. 9).

Рис. 9. Схема износа резцов при разных углах заострения

Следующая стадия затупления - износ поверхностей резца в результате трения этих поверхностей о древесину. Изнашиваются больше всего передняя и задняя грани резца.

Режущую способность резцов увеличивают, используя для их изготовления высокопрочные и износостойкие материалы и выбирая оптимальные углы заострения.

Направление резания относительно направлений волокон древесины, угол установки резца и толщина стружки - взаимосвязанные факторы, определяющие качество поверхности обработки. При резании древесины вдоль волокон возможны два случая стружкообразования: с опережающей трещиной и без нее.

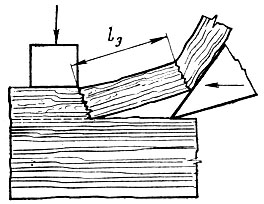

Опережающая трещина (рис. 10) образуется уже в начальный период работы резца. При внедрении резца в древесину после некоторого уплотнения стружки передней гранью резца начинается оттягивание стружки резцом от остальной массы древесины. Одновременно стружка изгибается. Когда связь между волокнами древесины достигнет предела прочности древесины на разрыв поперек волокон, начинается отслоение стружки и образование опережающей трещины. Длина опережающей трещины возрастает с увеличением толщины стружки.

Рис. 10. Пример образования опережающей трещины при резании древесины березы вдоль волокон при угле резания 45°, толщине стружки 0,3 мм, влажности березы 10%: а - при внедрении резца в древесину на 0,1 мм, б - при внедрении резца на 0,2 мм

Скорость распространения опережающей трещины всегда выше скорости резания. Поэтому после образования опережающей трещины режущая кромка не работает. В этот период поверхность резания образуется передней гранью резца путем отрыва стружки от обрабатываемой детали; режущая кромка только сглаживает образованную гранью поверхность. Поскольку стружка образуется отрывом, а не срезается непосредственно лезвием, качество поверхности обработки получается невысоким. Кроме того, при резании против волокон опережающая трещина, расположенная в плоскости волокон, может стать причиной вырыва волокон древесины, приводящего к браку.

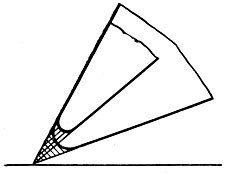

Чтобы уменьшить вредное влияние опережающей трещины на качество поверхности обработки, необходимо создать подпор волокон древесины вблизи лезвия (рис. 11). В результате подпора волокон древесины стружка надламывается по мере продвижения резца. Надлом стружки происходит вблизи ребра подпорного элемента, поэтому чем меньше щель между ребром и лезвием резца, тем меньше граница развития опережающей трещины. Такой способ применяют, например, при строгании ручными рубанками.

Рис. 11. Схема подпора волокон древесины при строгании

Наиболее высокое качество поверхности обработки получается при тонкой стружке, когда длина элемента стружки lэ мала. Чтобы получить стружку с небольшой длиной элемента, применяют ручные рубанки с двойным ножом, имеющие специальные стружколомы.

При резании древесины вдоль волокон без образования опережающей трещины качество поверхности обработки получается высоким, так как поверхность резания образуется режущей кромкой. Если режут по волокнам и параллельно им (угол встречи равен нулю), то при срезании тонкой стружки и малом угле резания опережающая трещина не появляется, так как резцу легче отогнуть стружку, чем разорвать древесину. В этом случае качество поверхности обработки повышается с уменьшением угла резания.

Однако обрабатываемые заготовки имеют неоднородное строение текстуры древесины, поэтому при больших значениях угла встречи, особенно на участках, имеющих пороки строения древесины, будут появляться вырывы волокон, приводящие к браку. Кроме того, уменьшение угла резания связано с уменьшением угла заточки, что снижает прочность резца.

Резание без образования опережающей трещины возможно также смещением слоев стружки относительно слоев древесины под поверхностью резания, т. е. при продольной усадке стружки.

Продольная усадка стружки возникает, когда передняя грань резца, двигая перед собой стружку, сжимает ее вдоль волокон и превращает в изолированный от обрабатываемой заготовки уплотненный слой. Режущая способность резца используется в полной мере, когда угол резания составляет 70°, а толщина стружки невелика. В этих условиях обеспечивается высокое качество поверхности резания при различных значениях угла встречи резца с волокнами. Резание с продольной усадкой стружки применяют, например, при строгании ручным рубанком-шлифтиком.

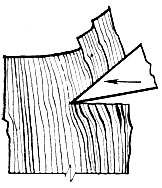

При резании древесины в торец качество поверхности обработки получается невысоким. Под поверхностью обработки волокна древесины изогнуты и растянуты, в направлении волокон образуются трещины (рис. 12). Качество обработки при прочих равных условиях выше, когда толщина стружки и угол резания малы.

Рис. 12. Схема резания древесины в торец с образованием трещин под поверхностью резания

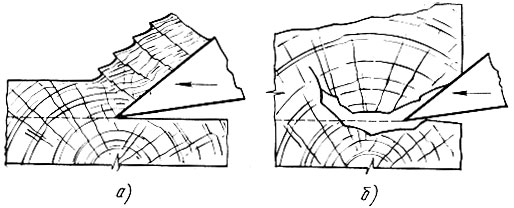

При резании древесины поперек волокон по мере продвижения резца образуются стружка скалывания (рис. 13, а) или стружка отрыва (рис. 13, б) с короткой опережающей трещиной. Качество поверхности обработки при образовании стружки скалывания достаточно высокое. При стружке отрыва поверхность получается очень шероховатой, с образованием неровностей разрушения.

Рис. 13. Схемы резания древесины поперек волокон с образованием стружки скалывания (а) и стружки отрыва (б)

Качество обработки на больших скоростях резания всегда выше, чем обработка тем же видом резания, но с малыми скоростями. Поэтому для повышения класса шероховатости обрабатываемой поверхности следует повышать в пределах технической возможности станка скорость резания, что одновременно ведет к увеличению производительности станка.

Классы шероховатости поверхности при различных видах обработки и нормы шероховатости. При обработке древесины резанием на станках и ручным инструментом можно получить поверхности различных классов шероховатости в зависимости от режимов обработки, состояния инструмента и обрабатываемой древесины.

Классы шероховатости поверхности при различных видах обработки:

Продольное черновое пиление: на ленточнопильных станках........................5-2 на круглопильных станках..........................4-2 ручными пилами....................................3-2 Продольное чистовое пиление: на круглопильных станках..........................8-4 ручными пилами....................................6-4 Поперечное черновое пиление: на круглопильных станках..........................4-3 ручными пилами....................................3-2 Поперечное чистовое пиление: на круглопильных станках..........................7-4 ручными пилами....................................5-3 Фрезерование черновое.............................7-5 Фрезерование чистовое.............................9-6 Сверление отверстий, долбление гнезд на станках...8-6 Сверление отверстий вручную.......................7-5 Долбление гнезд вручную долотами..................4-2 Точение: черновое..........................................7-4 чистовое..........................................10-7 Строгание вручную шерхебелем......................6-5 Строгание вручную рубанками, фуганком.............8-5 Циклевание ручными циклями: черновое..........................................9-8 чистовое..........................................11-10 Шлифование на станках: черновое..........................................8-6 чистовое..........................................10-9 Шлифование вручную................................12-8

Приведенные классы шероховатости можно получить при средних режимах работы на станках, нормальном состоянии инструмента и древесины. Класс шероховатости при обработке шерхебелем приведен без учета волнистости, обусловленной формой ножа шерхебеля.

Требования к шероховатости поверхностей при изготовлении мебели диктуются назначением деталей, характером последующей обработки.

| Назначение поверхности детали | Класс шероховатости поверхности, не ниже |

|---|---|

| Под облицовку шпоном | 8 |

| Под облицовку пленками | 10 |

| Под склеивание | 6 |

| Под прозрачную отделку (грунтование и т. п.) | 9 |

| Под непрозрачную отделку (шпатлевание и т. п.) | 6 |

| Под отделочные покрытия (лаки, эмали) | 10 |

Шероховатость не отделываемых поверхностей мебели, видимых при эксплуатации и невидимых, но соприкасающихся с предметами в процессе эксплуатации, должна быть не ниже 8-го класса, остальных невидимых - не ниже 6-го.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'