Ссылки

§ 4. Точность обработки

В условиях серийного и массового производства точность механической обработки деталей должна обеспечивать их взаимозаменяемость, т. е. детали должны быть изготовлены с такой точностью, которая исключает их подгонку при сборке изделий.

Необходимую точность изготовления взаимозаменяемых деталей регламентирует ГОСТ 6449-76 "Изделия из древесины и древесных материалов. Допуски и посадки". В ГОСТе установлено 9 квалитетов, причем 12-13-й квалитеты основные в серийном и массовом производстве мебели.

На точность обработки деталей оказывают влияние ряд технологических факторов, воздействуя на которые рабочий может добиться наилучших результатов обработки. К их числу прежде всего следует отнести создание базовых поверхностей у обрабатываемых заготовок, правильное базирование заготовок в процессе обработки, способы обработки.

Обработка заготовок на станках и ручным инструментом начинается с создания у заготовок базовых поверхностей, которые в процессе дальнейшей обработки заготовок используют для их установки, измерения и разметки. Базовые поверхности, применяемые для установки заготовки в станке или приспособлении, принято называть установочной базой. Установочной базой могут быть только технологические поверхности. Базовые поверхности, которые служат для измерения деталей, отсчета размеров, разметки, принято называть измерительными базами. Измерительными базами могут быть также риски и точки!

При обработке заготовок ручным инструментом базовые поверхности в готовом изделии обычно ориентируют в сторону наружных и внутренних видимых поверхностей. Поэтому их называют лицевыми сторонами и после обработки отмечают карандашом волнистой линией.

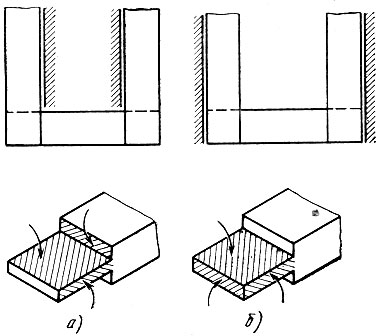

Количество базовых поверхностей и их расположение в обрабатываемой заготовке может быть различным и зависит от сложности изготовляемой детали и выбранного технологического процесса обработки. При обработке прямолинейных заготовок в заданный размер базовыми поверхностями являются отфугованные пласть и кромка заготовки. Выбор базовых поверхностей при нарезке шипов и проушин, выборке гнезд, сверлении отверстий, торцевании заготовок и т. п. обычно более сложен. Например, базовыми поверхностями шиповых брусков рамки с формирующим внутренним проемом будут служить кромки, щечки и заплечики шипов (рис. 5,а). В этом случае от точности расстояния между заплечиками шипов зависит точность внутреннего формирующего проема рамки по ширине.

Рис. 5. Пример выбора базовых поверхностей шиповых брусков рамки: а - формирующей проем, б - входящей в проем

При изготовлении рамок, входящих в проем, базовыми могут быть те же поверхности, что и у рамок с внутренним формирующим проемом. В этом случае, чтобы обеспечить требуемую точность рамки по ширине, ее дополнительно обрабатывают после сборки. Однако указанную точность рамки можно обеспечить и при ее сборке, базируясь на торцевые кромки шипов. В этом случае базовыми поверхностями шиповых брусков рамки будут щечки, боковые и торцевые кромки шипов (рис. 5, б). Правильный выбор и высокая точность обработки базовых поверхностей служат гарантией точности изготовления детали в целом. В процессе обработки не следует без надобности менять выбранную базу для выполнения тех или иных операций. При смене баз появятся дополнительные погрешности по отношению новых баз к старым. Поэтому для повышения точности обработки необходимо стремиться использовать одну и ту же базу для выполнения возможно большего числа операций.

Базирование деталей необходимо и при сборке изделий. Совокупность базовых поверхностей, с помощью которых определяют положение детали относительно других деталей при сборке, называют сборочной базой. В приведенном на рис. 5 примере сборочные базы совпадают с установочными, так как и при сборке рамок в качестве баз используют боковые и торцевые кромки, щечки и заплечики шипов. Однако совпадение установочных и измерительных баз со сборочными может быть только частичным. Для наибольшей точности изготовления изделий необходимо стремиться к тому, чтобы установочные, измерительные и сборочные базы по возможности совпадали, иными словами, осуществлять установку заготовки при обработке и измерении от той же поверхности, которая будет определять положение детали при сборке изделия.

Установочные, измерительные и сборочные базы принято называть технологическими базами, так как они используются в технологическом процессе изготовления мебели.

Рассмотренные технологические базы являются чистовыми базами. Они применяются на окончательных операциях изготовления деталей по условиям чертежа.

На стадии раскроя досок могут применяться черновые базы. К точности обработки черновых баз высоких требований не предъявляется, поэтому их нельзя использовать при окончательной обработке заготовок.

Большое влияние на точность оказывают способы обработки заготовок. Различают обработку по замерам и на настроенных станках.

Сущность метода обработки по замерам на станках и ручным инструментом состоит в том, что после снятия при обработке определенного слоя древесины обрабатываемую заготовку замеряют, проверяя достигнутую точность. Если точность окажется недостаточной, обработку продолжают до получения размера детали возможно ближе к заданному. В среднем погрешность обработки по замерам в зависимости от длины обрабатываемых заготовок не превышает 0,5 мм.

Наибольшей точности изготовления деталей можно достигнуть обработкой заготовок на настроенных станках.

Настройкой называют такое взаимное расположение режущего инструмента и приспособления с обрабатываемой заготовкой, которое обеспечивает обработку заготовок с заданной точностью.

Настройка станка заключается в том, что рабочий-станочник после соответствующей регулировки частей станка обрабатывает несколько пробных заготовок, контролируя полученные размеры. Если размеры пробных заготовок окажутся в пределах заданных отклонений, то обрабатывается вся партия.

К числу технологических факторов, влияющих на точность обработки, следует также отнести размеры обрабатываемых заготовок. При обработке заготовок в равных условиях точность деталей меньших размеров всегда выше.

На точность обработки оказывают влияние также: свойства древесины, точность и состояние применяемых станков, приспособлений и инструмента, точность настройки станка на заданный размер.

Важнейшие свойства древесины - усушка и разбухание при изменении влажности древесины ниже точки насыщения волокна (23-30%). В результате усушки и разбухания древесины изменяются размеры деталей, особенно в поперечном сечении. Поскольку усушка и разбухание неодинаковы в различных направлениях волокон древесины, изменение влажности деталей нередко приводит к их короблению.

Предупредить в возможных пределах изменение размеров деталей, вызываемых изменением влажности древесины, можно только высушиванием древесины до эксплуатационной влажности, т. е. влажности, при которой изделия мебели будут эксплуатироваться. Эксплуатационная влажность древесины составляет 6-10%. Учитывая, однако, возможность дополнительного внесения влаги в древесину в процессе ее обработки (склеивание, отделка), нужно, чтобы верхний предел фактической влажности был на 1 -1,5% ниже верхнего предела эксплуатационной влажности, установленного техническими условиями на готовую продукцию.

Высушенная древесина должна иметь эксплуатационную влажность на всех стадиях изготовления мебели. Для этого температура и влажность воздуха в производственных помещениях должны поддерживаться в определенных пределах. Согласно типовым технологическим режимам изготовления мебели температура воздуха в помещениях должна быть не ниже 18°С, относительная влажность воздуха не выше 65%.

При внесении влаги в древесину в процессе обработки заготовок их перед последующей обработкой необходимо выдержать в производственных помещениях. Во время выдержки древесина приобретает равновесную влажность в соответствии с температурой и влажностью воздуха той среды, в которой она выдерживалась. Сроки выдержки устанавливаются технологическими режимами изготовления мебели.

На точность обработки заготовок в большой мере влияет точность станков, приспособлений и инструментов, т. е. способность их обеспечивать обработку древесины по заданному классу точности.

В производстве мебели применяют станки трех классов точности: повышенной, средней и низкой. Класс станков повышенной точности обеспечивает выполнение размеров деталей по 13-11-му квалитетам. Такую точность можно получить обработкой на строгальных, фрезерных, калибровально-шлифовальных, шипорезных, сверлильно-пазовальных и круглопильных станках для чистовой распиловки.

Класс станков средней точности обеспечивает выполнение размеров деталей по 15-13-му квалитетам. Такую точность можно получить обработкой на строгальных, фрезерных, калибровально-шлифовальных, шипорезных, сверлильно-пазовальных, цепно-долбежных, сверлильных, токарных и круглопильных станках.

Класс станков низкой точности обеспечивает выполнение размеров деталей по 18-14-му квалитетам. Такую точность можно получить обработкой на круглопильных станках для черновой распиловки и ленточнопильных станках.

Размеры применяемых при обработке на станках приспособлений, определяющие точность формирования заданных размеров заготовок и деталей, должны быть выдержаны не менее чем на один квалитет ниже, чем конечные размеры обрабатываемых заготовок и деталей. Металлические детали приспособлений должны изготовляться в соответствии со стандартами на допуски и посадки в металлообработке с учетом обеспечения требуемой точности обрабатываемых заготовок и деталей.

Режущий инструмент оказывает непосредственное влияние на точность обработки. На образование погрешностей обработки особенно сильно влияет износ инструмента и его переточка. Следует систематически следить за качеством подготовки инструмента к работе, контролировать нормы точности инструмента после переточки.

Наконец, причиной образования погрешностей служит неточность настройки станка. Эта погрешность зависит от степени совершенства устройств, применяемых при настройке станка, и квалификации рабочих-станочников, производящих настройку.

Точность выполнения размеров, имеющих предельные отклонения, контролируют предельными калибрами.

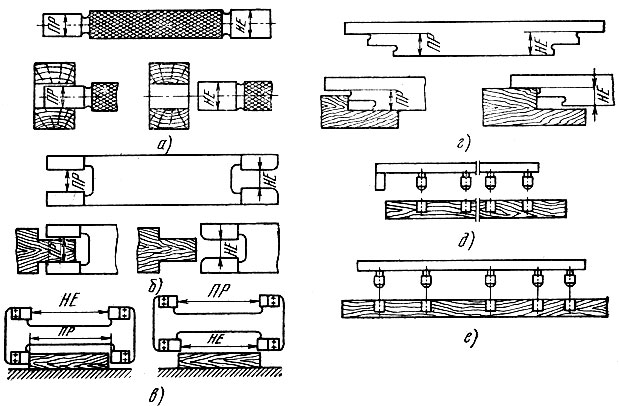

Калибры изготовляют в соответствии с формой проверяемых деталей. Они могут быть в виде пробок (рис. 6, а) для проверки диаметров отверстий, скоб (рис. 6, б, в) для проверки толщин шипов, брусков и т. д., уступомеров (рис. 6,г) для проверки размеров заплечиков и т. д., калибров (рис. 6, д, е) для проверки межцентровых расстояний отверстий.

Рис. 6. Контроль точности размеров: а - калибром-пробкой, б, в - калибрами-скобами, г - калибром-уступомером, д, е - калибрами для проверки межцентровых расстояний отверстий

Предельные калибры имеют проходную ПР и непроходную НЕ стороны. Размер детали считается правильным, если калибр с проходным размером проходит, а с непроходным не проходит в контролируемую деталь. Оба размера предельного калибра могут быть расположены на одной его стороне (односторонний калибр) или на обеих (двусторонний калибр).

Калибры для проверки межцентровых расстояний отверстий изготовляют двух видов: калибры с базовой губкой и базовой пробкой. Калибры с базовой губкой (см. рис. 6, д) применяют, когда базой для простановки размеров межцентровых расстояний отверстий служит кромка контролируемой детали. Калибры с базовой пробкой (см. рис. 6, е) применяют, когда базой для простановки расстояний отверстий служит одно из контролируемых отверстий. Пробки калибров должны свободно входить в контролируемые отверстия.

Калибр следует надвигать на деталь без перекоса, под влиянием только его массы, иначе древесина будет сминаться мерительными поверхностями.

По назначению калибры подразделяют на рабочие, браковочные, приемные и контрольные. Рабочими калибрами пользуются рабочие при изготовлении тех или иных деталей, браковочными - работники ОТК, приемными - представители заказчика. Контрольные калибры служат для проверки находящихся в эксплуатации калибров. Калибры применяют при массовом выпуске изделий.

Точность выполнения размеров, не имеющих предельных отклонений, контролируется масштабными линейками и метрами. Для контроля криволинейных поверхностей применяют шаблоны, изготовленные в соответствии с формой контролируемой поверхности.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'