Ссылки

§ 22. Пластмассовые прессованные изделия

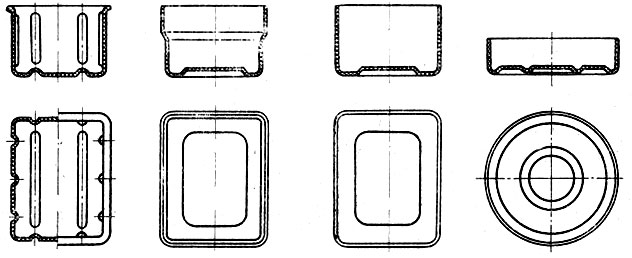

Способами прессования и литья под давлением из пластмасс получают лицевую и крепежную фурнитуру, выдвижные ящики и полуящики, емкости для сыпучих продуктов. На рис. 64 показан выдвижной мебельный ящик, целиком отлитый из пластмассы.

Рис. 64. Прессованный пластмассовый мебельный ящик

Для изготовления пластмассовых прессованных изделий требуются специальные металлические пресс-формы. Стоимость пресс-формы для изделий больших размеров (например, ящиков, полуящиков) высокая. Поэтому изготовлять прессованные изделия, имеющие большие размеры, целесообразно только при массовом выпуске.

При конструировании пластмассовых прессованных изделий необходимо соблюдать специальные технологические и конструктивные требования.

Технологические требования к конструкции

Основными технологическими требованиями к конструкции пластмассовых прессованных изделий являются наличие в ней технологических уклонов, закруглений, углублений и выступов, соблюдение условий равностенности изделий.

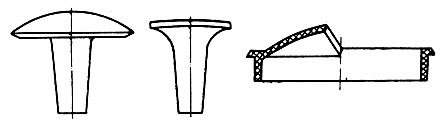

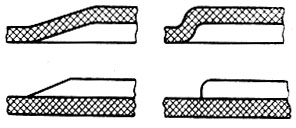

Технологические уклоны. Специальные технологические съемные уклоны необходимы для беспрепятственного извлечения пластмассового изделий из формы. Уклоны, как правило, имеют те элементы изделия, направление поверхностей которых совпадает с направлением извлечения изделия из формы. Без уклонов могут быть выполнены только элементы изделия, высота которых не превышает 5 мм, а также изделия, имеющие конусную, сферическую и другую форму, не требующую уклонов (рис. 65).

Рис. 65. Мебельные пластмассовые изделия, конфигурация которых не требует специальных технологических уклонов

Важным моментом является определение оптимальной величины уклона. С технологической точки зрения стремятся к увеличению уклона. Однако величина уклона является одной из составляющих величин допуска на размер. Поэтому в изделиях, изготовляемых с повышенной точностью, увеличение уклона нежелательно.

Величина уклонов для элементов, имеющих лишь конструктивное значение (конструктивные ребра, углубления), должна быть по возможности большей. Здесь необходимо руководствоваться только тем, какой внешний вид желателен для данных элементов.

Величину уклонов для элементов, изготовление которых требует повышенной точности (обычно это сопрягаемые элементы, на размеры которых поставлен допуск), конструктор должен назначать из расчета, чтобы величина двустороннего уклона была меньше величины поля допуска.

Выбор оптимальной величины уклона зависит от расположения поверхности элемента в изделии, механической прочности элемента и применяемой пластмассы.

Уклоны внутренних поверхностей должны быть больше уклонов наружных поверхностей. Это вызвано усадкой пластмасс, под действием которой происходит плотное охватывание формующих элементов пресс-форм, в результате чего съем изделий требует значительных усилий. Чтобы уменьшить эти усилия, увеличивают уклоны внутренних поверхностей.

Механическая прочность элементов зависит от усилия, потребного для извлечения изделий из формы. Чем меньше прочность элемента, тем меньше должно требоваться усилий для его извлечения, тем, следовательно, больший уклон должен быть назначен. Для увеличения механической прочности изделия в случае необходимости в малом угле уклона следует совершенствовать конструкцию или применять материал повышенной механической прочности.

Рекомендуются следующие минимальные углы уклона:

Наружные поверхности........15'; 30'; 1° Внутренние поверхности......30'; 1°; 2°

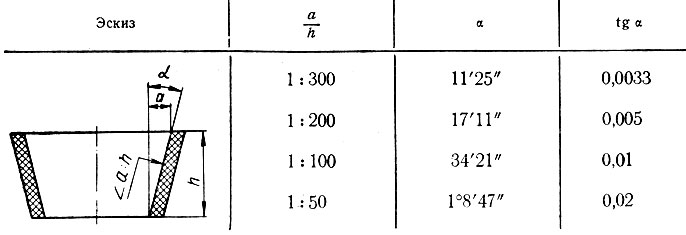

На чертежах уклоны обозначают угловыми величинами или отношением a:h (табл. 23).

Таблица 23. Значения уклонов в зависимости от их высоты

Абсолютная величина а уклона определяется по формуле:

Следует еще раз напомнить, что величина технологических уклонов должна быть по возможности большей.

Условие равностенности. При конструировании пластмассовых прессованных изделий надо стремиться к тому, чтобы толщина стенок изделия в любом произвольно выбранном сечении по возможности была бы везде одинакова.

От соблюдения условия равностенности во многом зависит качество получаемых изделий. При разных толщинах стенок температурный процесс получения изделий также будет неодинаков, что приводит к браку за счет образования в утолщенных местах пузырей или поверхностных утяжин. Соблюдением условия равностенности облегчается вес изделия и увеличивается его жесткость.

Однако конструкция и форма некоторых изделий могут быть такими, что условие равностенности невозможно выдержать во всех элементах (например, когда приходится прибегать к различным утолщениям стенок в местах установки крепежных деталей, расположения отверстий). В этом случае хорошо сконструированным считается то изделие, у которого величины толщин стенок находятся в пределах ±10-15% от их среднего значения.

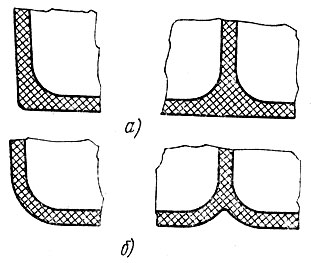

Закругления. Наличие закруглений на кромках и углах и плавных переходов от одного элемента к другому, помимо улучшения внешнего вида изделия, создает благоприятные условия для течения материалов в пресс-форме в процессе изготовления изделия, снижает его коробление при извлечении из пресс-формы. Поэтому закругления следует применять всюду, где они допустимы по конструктивным и технологическим соображениям. Для соблюдения условия равностенности закругления внутренних и наружных контуров должны быть согласованы между собой (рис. 66).

Рис. 66. Закругления элементов изделий, выполненные неправильно (а) и правильно (б)

Величина радиуса закругления по всей длине элемента должна быть одинаковой, а количество закруглений с разными радиусами в одном изделии должно быть наименьшим. Выбирать исходные величины закруглений при конструировании прессованных изделий, изготовляемых из пластмасс, следует в соответствии с ГОСТ 10948 - 64. Минимальный радиус закругления для изделий из термопластичных пластмасс 1 -1,5 мм.

В ряде случаев закругления некоторых элементов не могут быть получены в процессе прессования и литья, например когда край изделия совпадает с плоскостью разъема пресс-форм (рис. 67). Выполнить закругления в подобных случаях можно, только значительно усложнив пресс-форму.

Рис. 67. Пластмассовые элементы изделий, которые не могут быть выполнены с закруглением

Технологические углубления и выступы. Конструкция некоторых пластмассовых изделий предусматривает наличие специальных углублений, которые не играют никакой роли в процессе эксплуатации изделий, а применяются для соблюдения условий равностенности изделий, увеличения их жесткости и экономии материала.

Форма технологических углублений может быть разнообразной. Однако для осуществления условия равностенности желательно, чтобы углубления представляли подобие элементов, для уменьшения толщины которых они предназначены. Углы и кромки углублений должны быть закруглены. На рис. 68, а показан полкодержатель, а на рис. 68, б - наконечник для металлических ножек мебели, имеющие такие углубления.

Рис. 68. Технологические углубления (показаны стрелками), предназначенные для обеспечения равностенности: а - полкодержателя, б - наконечника для ножек

Помимо углублений, в конструкциях крупногабаритных пластмассовых изделий применяют различные выступы. Они предназначены для размещения в этих местах специальных выталкивателей для извлечения изделий из пресс-формы. Конструкция выступов решается с учетом особенностей каждого изделия. Для определения необходимости этих выступов и их числа целесообразно привлекать для консультации конструктора по пресс-формам.

Конструктивные элементы прессованных изделий

К конструктивным элементам пластмассовых прессованных изделий относятся стенки, ребра жесткости, отверстия и резьбы.

Стенки. Стенки являются основными конструктивными элементами выдвижных ящиков и полуящиков, емкостей для сыпучих продуктов. Определение оптимальной толщины стенок имеет важное значение. Толщина стенок должна быть такой, чтобы не нарушались технологический процесс изготовления изделия, его прочность и стабильность при эксплуатации. При выборе оптимальной толщины необходимо учитывать высоту (длину) стенки, текучесть и механическую прочность применяемой пластмассы и конфигурацию стенки.

Между высотой (длиной) стенки и ее толщиной существует зависимость, определяемая в основном текучестью исходных пластмасс. Если соотношение между высотой (длиной) стенки и ее толщиной остается неизменным для пластмасс данной текучести, то при изменении одного из этих параметров должен быть изменен и любой другой. Например, при применении пластмасс с меньшей текучестью должна быть увеличена толщина стенки или уменьшена ее высота (длина). Из пластмасс с большой текучестью, наоборот, могут быть получены высокие (длинные) тонкостенные изделия. Зависимость между толщиной и высотой (длиной) стенки и текучестью пластмасс устанавливаются опытным путем.

Выбор толщины стенки зависит и от механической прочности применяемой пластмассы. Если пластмасса имеет повышенную механическую прочность, толщина стенки может быть уменьшена, и наоборот. Основным показателем механической прочности в этом случае следует считать удельную ударную вязкость, принимая во внимание наибольшую опасность ударной нагрузки для изделий, основным конструктивным элементом которых являются стенки.

Выбор толщины стенки зависит от ее конфигурации. Изделия, имеющие форму полого цилиндра, усеченного полого конуса и т. п., могут иметь стенки наименьшей толщины и сохранять при этом наибольшую жесткость. Изделия прямоугольной формы наиболее подвержены короблению. Чтобы предотвратить его, следует применять гофрированные, зигзагообразные и другой формы стенки или ребра жесткости.

Ниже приведены наименьшие значения толщины стенок изделий из термопластичных пластмасс (по Н. Н. Лейкину).

Высота стенки, мм.......20 25 32 40 50 60 80 100 120 160 200 250 320 400 Толщина стенки, мм......0,5 0,7 0,8 1,0 1,3 1,4 1,8 2,0 2,3 2,7 3,0 3,3 3,8 4,2

Наибольшими значениями толщины стенок изделий из термопластичных пластмасс высотой 20-80 мм следует считать 3 мм, а для стенок высотой 100-400 мм - 5-6 мм.

При конструировании изделий из пластмасс следует помнить, что увеличение толщины стенки влечет за собой увеличение расхода пластмасс и не всегда приводит к увеличению жесткости и прочности. Для увеличения прочности и жесткости изделия следует применять профилированные стенки и ребра жесткости.

Ребра жесткости. Ребра жесткости можно отнести не только к конструктивным элементам, увеличивающим жесткость изделий при эксплуатации, но и к технологическим, потому что они уменьшают коробление изделия в процессе его изготовления.

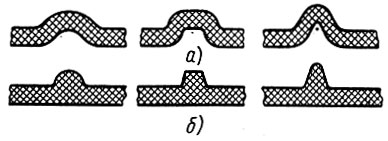

При конструировании пластмассовых элементов мебели ребра жесткости применяют в основном двух типов - так называемые нервюры и бурты. Нервюры представляют собой невысокие, обычно профилированные валики различного сечения, служащие для усиления гладких поверхностей изделия. Бурты применяют для усиления или окаймления края изделия.

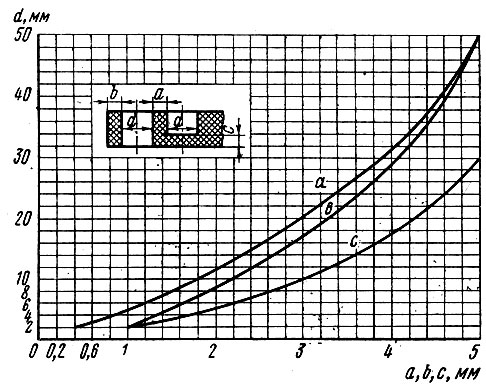

Нервюры могут быть самой разнообразной формы. На рис.69 изображены наиболее распространенные формы нервюр, применяемые в изделиях из пластмасс. Для изделий из термопластичных пластмасс следует по возможности применять нервюры, показанные на рис. 69, а. Каждая нервюра на всем своем протяжении должна иметь не изменяющиеся в сечении форму и высоту, за исключением концов, где делается плавный сбег (рис. 70). Ширина нервюр составляет 1-1,5 толщины стенки. Высота нервюр обычно находится в пределах 0,5-1 их ширины.

Рис. 69. Нервюры наиболее распространенных форм: а-б - виды нервюр

Рис. 70. Варианты сбега нервюр

Нервюры выполняют с наружной и с внутренней стороны изделия, но только с тем условием, чтобы они не были помехой при извлечении изделия из формы и при установке его в мебели. В ящиках нервюры применяют для увеличения их жесткости и устранения возможного прогиба дна и стенок (рис. 71).

Рис. 71. Примеры применения нервюр для увеличения жесткости стенок и доньев ящиков

Не рекомендуется предусматривать нервюры только с одной стороны изделия, так как это может послужить причиной его деформации. Нервюры, как правило, располагают симметрично одну против другой.

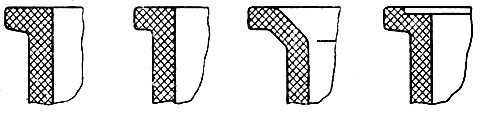

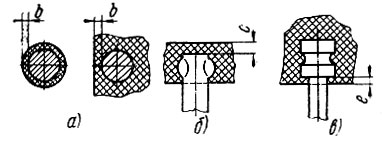

Применяемые для усиления края изделия бурты (рис. 72) во многих случаях являются конструктивными элементами, служащими для подвески выдвижных ящиков, для соединения изделий между собой. Для соблюдения условий равностенности желательно, чтобы толщина бурта равнялась толщине стенки.

Рис. 72. Разновидности буртов прессованных изделий

Отверстия. Для установки в пластмассовых изделиях различной фурнитуры и их крепления к мебели предусматриваются круглые или другой формы отверстия, получаемые в процессе изготовления изделия.

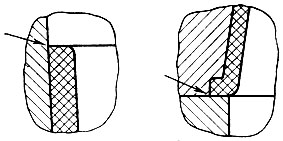

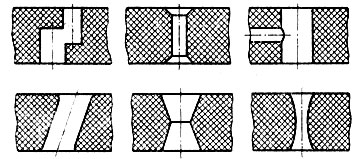

Отверстия должны быть технологичны. Это значит, что они не должны иметь поднутрений, которые могли бы препятствовать извлечению изделий из формы. В качестве примера на рис. 73 приведены два вида отверстий, которые нельзя получить способом прессования и литья под давлением. Технологические затруднения возникают и при получении суженных отверстий; отверстий, оси которых не совпадают с направлением извлечения изделия из формы; ступенчатых отверстий со смещенными осями; отверстий, пересекающихся между собой. Некоторые виды отверстий, получение которых затруднительно, показаны на рис. 74. И хотя эти отверстия все же могут быть получены прессованием и литьем, по возможности их следует избегать, так как они усложняют изготовление пресс-форм и требуют последующей механической обработки для удаления облоя.

Рис. 73. Виды отверстий, которые невозможно получить при формовании из-за имеющихся в них поднутрений

Рис. 74. Некоторые виды отверстий, получение которых при прессовании изделия затруднительно

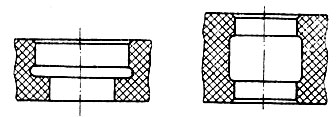

Наиболее часто в пластмассовых изделиях применяют сквозные и глухие цилиндрические отверстия (рис. 75). Если отверстие должно иметь фаску или уступ, то желательно, чтобы они были только с одной его стороны. Ступенчатые и конические отверстия служат в основном для размещения в них различных крепежных деталей, например шурупов, болтов, винтов.

Рис. 75. Цилиндрические отверстия, рекомендуемые для пластмассовых прессованных изделий

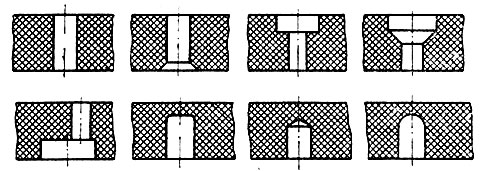

Не следует располагать отверстия слишком близко одно к другому и краю изделия. Это может привести к растрескиванию перемычек из-за усадки пластмасс. Если имеются глухие отверстия, то размер перемычки должен быть не менее определенной величины. Если перемычка слишком мала, то она может деформироваться и на поверхности изделия появится усадочная раковина. Для определения наименьших допустимых размеров перемычек при конструировании элементов мебели из пластмасс можно пользоваться диаграммой, изображенной на рис. 76.

Рис. 76. Диаграмма зависимости толщины перемычек от размеров диаметра отверстий (по Н. Н. Лейкину)

Глубина получаемых способом прессования сквозных и глухих отверстий находится в зависимости от их диаметра. Максимальная высота отверстий, расположенных параллельно направлению прессования, в зависимости от диаметра d отверстия и способа прессования ориентировочно составляет:

| Способ прессования | Глухие отверстия | Сквозные отверстия |

|---|---|---|

| Прямое прессование | 2,5d | 2,5d |

| Литьевое прессование и литье под давлением | 4,0d | 5,0d |

Максимальная длина глухих отверстий, расположенных перпендикулярно направлению прессования, ориентировочно должна быть не более 2d, сквозных отверстий - не более 3d. Отверстия диаметром менее 1,5 мм (при высоте, превышающей диаметр) рекомендуется изготовлять сверлением в готовой детали.

Резьбы. Для соединения пластмассовых элементов между собой и для крепления их к мебели в них предусматривают резьбы по ГОСТ 11709-66.

Резьбы в пластмассовых изделиях получают тремя способами:

Прессованием или литьем под давлением в процессе изготовления изделия;

Механической обработкой путем нарезания резьбы в готовом изделии;

Запрессовкой в пластмассовом изделии металлических деталей, имеющих резьбу.

Широко применяется способ получения как внутренних, так и наружных резьб в процессе изготовления изделия. Этим способом не следует изготовлять только внутренние резьбы диаметром менее 1,7 мм, наружные резьбы диаметром менее 4 мм, а также резьбы с шагом менее 0,7 мм.

При получении прессованных резьб могут быть значительные отклонения в размерах из-за усадки материала. Поэтому, назначая резьбы, следует стремиться к уменьшению длины их свинчивания. При сопряжении резьбовых элементов, изготовляемых прессованием и механической обработкой, отношение длины нарезанной части стержня или отверстия к диаметру резьбы рекомендуется принимать не более 2. Если сопрягаемые резьбы получают прессованием или литьем, то это отношение может быть увеличено до 3.

Обязательным для прессованных резьб является наличие фаски на заходной их части. Для определения размеров фасок следует пользоваться ГОСТ 10549-63. Взамен фаски заходную часть резьбы можно выполнять с закруглением.

Основной недостаток способа механической обработки состоит в том, что при нарезании резьбы снимается поверхностная пленка, имеющая большое значение при эксплуатации изделия. Изделия со снятой пленкой обладают значительно меньшей механической прочностью. Нарезать резьбу следует только в тех случаях, когда размеры резьб не могут быть получены прессованием или литьем.

Запрессовка в пластмассовом изделии металлических деталей, имеющих резьбу, находит широкое применение. Примеры закрепления в пластмассовых изделиях резьбовых элементов рассмотрены ниже, в разделе армирования изделий.

Армирование изделий

Пластмассовые изделия снабжают арматурой для увеличения механической прочности и закрепления в изделии крепежных деталей.

К армированию пластмассовых изделий с целью увеличения их прочности прибегают редко, так как пластмассовые элементы мебели не испытывают, как правило, больших нагрузок в процессе эксплуатации. Все же в некоторых случаях возможно применение такой арматуры в изделиях, которая при эксплуатации испытывает различные переменные нагрузки (ручки, петли).

Способ использования арматуры с целью закрепления в пластмассовом изделии крепежных деталей, например винтов, гаек, шпилек, втулок, находит широкое применение.

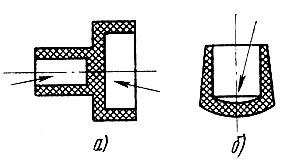

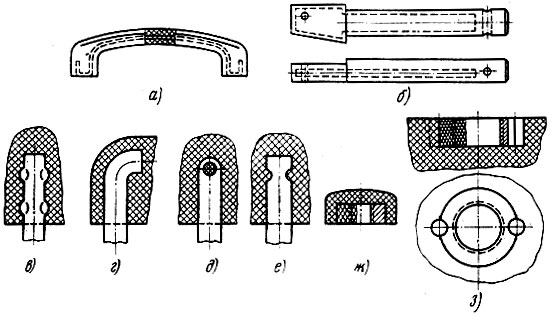

Применяемую в пластмассовых элементах мебели арматуру закрепляют способом ее опрессовывания в процессе изготовления изделия. Такой способ закрепления арматуры позволяет получить прочное соединение, в котором арматура и пластмассовое изделие представляют собой одно целое. Извлечение арматуры из изделия сопровождается либо его разрушением, либо деформацией арматуры. Основные способы расположения и закрепления арматуры в пластмассовых элементах мебели приведены на рис. 77.

Рис. 77. Расположение и закрепление арматуры в пластмассовых элементах мебели: а - расположение в ручке и б - в стержневой петле, в-з - закрепление арматуры

Арматуру, служащую для увеличения механической прочности, располагают внутри изделия (рис. 77, а, б). Благодаря этому отпадает необходимость в дополнительных затратах для придания арматуре товарного вида.

Крепление арматуры, применяемой для закрепления в изделии крепежных деталей, показано на рис. 77, в-з. Арматура, выступающая за плоскость пластмассового изделия на некоторую длину (рис. 77, в-е), не требует применения специальных фиксирующих элементов в пресс-формах для ее установки. Если выступ арматуры за поверхность изделия недопустим по конструктивным соображениям, то фиксацию в пресс-форме осуществляют либо специальными стержнями, которые входят в соответствующие углубления в арматуре (рис. 77,з), либо путем навинчивания арматуры на резьбовой фиксирующей стержень пресс-формы (рис. 77, ж). Навинчивание арматуры и свинчивание готового изделия требует некоторого времени, что снижает производительность процесса.

Изображенные на рис. 77 варианты расположения арматуры не исчерпывают всех вариантов, возможных в практике. В каждом случае способы опрессовки арматуры должны решаться конструктором в зависимости от назначения изделия в целом и вида используемой арматуры.

Важное значение имеет правильное размещение арматуры в изделии. Близко расположенная к краю изделия арматура, а также опрессовка ее тонким слоем пластмассы может послужить причиной брака изделия, обусловленного различными величинами усадок и коэффициентов теплового расширения пластмасс и металлов.

На рис. 78 приведены наименьшие допустимые значения толщины слоя термопластичных пластмасс на отдельных участках при опрессовке арматуры.

Рис. 78. Определение наименьших значений толщины слоя пластмасс: а - вокруг спрессовываемого стержня, б - от поверхности изделия до конца стержня, в - от поверхности изделия до утолщенной части арматуры

Толщина b (рис. 78, а) слоя пластмассы вокруг стержня, а также наименьшее допустимое расстояние расположения его от края изделия должны быть не менее 2 мм для стержней диаметром до 6 мм, 3 мм - для стержней диаметром от 6 до 10 мм и 5 мм - для стержней диаметром от 10 до 16 мм. Для определения толщины с (рис. 78,6) слоя пластмассы от поверхности изделия до некоторого элемента арматуры, расположенного перпендикулярно направлению прессования, можно пользоваться диаграммой, приведенной на рис. 76.

Если торец арматуры будет находиться на более близком расстоянии от поверхности изделия, то над ним пластмасса вздувается.

При конструировании армированного изделия, имеющего утолщенную часть арматуры, необходимо стремиться, чтобы расстояние е (рис. 78, в) между утолщенной частью арматуры и поверхностью изделия было не менее 1 мм. Более тонкий промежуток между ними будет служить причиной отслаивания пластмассы или ее недопрессовки.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'