Ссылки

1. Виды столярных производств

Столярно-механические производства могут представлять собой самостоятельные предприятия (фабрики, комбинаты) либо являться вспомогательными или основными цехами крупных предприятий различных отраслей промышленности (машиностроения, вагоностроения и т. п.).

Столярное производство может быть индивидуальным, серийным и массовым.

При индивидуальном производстве одинаковые изделия изготовляются в незначительных количествах. Это встречается чаще всего на мебельных фабриках и в мастерских, выпускающих отдельные изделия или гарнитуры художественной мебели.

При серийном производстве одинаковые изделия выпускаются крупными партиями. Такой характер производства свойствен большинству мебельных фабрик, выпускающих мебель различного назначения, а также цехам строительных деталей.

При массовом производстве изделия выпускаются непрерывным потоком в течение длительного периода времени. Так работают предприятия и мебельные фабрики, специализированные на определенном виде изделия или типовых наборах мебели.

Примерами столярных производств различных типов могут служить следующие:

- столярные мастерские стильной мебели;

- реставрационные мастерские;

- столярные мастерские на стройках;

- модельный цех небольшого литейного завода;

- ремонтные мастерские.

- гарнитурной мебели;

- корпусной мебели;

- строительных деталей;

- тары;

- деревообрабатывающие цехи вагоностроительных, судостроительных, авторемонтных, обозостроительных производств и т. п.

- паркета;

- стульев;

- унифицированных деталей щитовой мебели;

- типовой мебели;

- строительных деталей;

- деревообрабатывающие цехи вагоностроительных, автомобильных и других предприятий.

В серийном производстве различают: мелкосерийное, близкое к индивидуальному по небольшому объему программы, широкому ассортименту и незначительной величине партии; среднесерийное, охватывающее, например, цех строительных деталей с выпуском 100-200 тыс. кв. м столярных изделий (дверей и окон) в год и соответствующего количества погонажного материала или мебельную фабрику с выпуском трех-четырех типов различных изделий, потребляющую в год примерно 1500 м3 древесины (в переводе на пиломатериалы); крупносерийное, имеющее ограниченное число наименований изделий и их типоразмеров, и со значительным объемом программы. Сюда относятся, например, мебельная фабрика с выпуском 300-400 тыс. стульев трех-четырех типов в год, фабрика корпусной мебели, выпускающая три-четыре типа изделий и потребляющая в год примерно 4000 м3 пиломатериалов, завод строительных деталей с выпуском изделий 300-500 тыс. кв. м в год.

В серийном и массовом производстве создаются поточные линии по заготовке основных деталей.

При выпуске изделий отдельными (различными по ассортименту и числу) партиями (сериями) приходится перестраивать технологический процесс, недогружая некоторые станки и перегружая другие, меняя число, квалификацию и состав рабочих. В таких условиях зачастую приходится работать небольшим мебельным и столярным мастерским.

Частая перестройка технологического процесса для выпуска новых типов изделия нарушает нормальный ход производства. Поэтому в мастерских, производящих различные изделия, выделяются специальные универсальные станки и особые отделения заготовки и сборки.

Чем крупнее предприятие и чем более оно специализировано, тем в большей степени там расчленяется на отдельные операции технологический процесс производства. В этих условиях удается шире применять наиболее приспособленное, специализированное оборудование к выполнению различных операций, отчего уменьшается общая трудоемкость изготовления изделий, снижается их себестоимость.

Оборудование на предприятиях размещают таким образом, чтобы не нарушалась установленная технологическим процессом последовательность обработки, что особенно важно при создании автоматических поточных линий.

Существенная роль в организации производственного потока принадлежит транспорту - перемещению деталей от станка к станку и от одного рабочего места к другому. Наиболее распространенным способом транспортировки является перевозка деталей на вагонетках по узкоколейным рельсовым путям и на тележках с подъемной платформой, а иногда с электротягой (электрокары). Рельсовый транспорт применяют в тех отделениях, которые связаны с внешними цехами (сушилка, склад и т. п.), а тележки - в качестве внутрицехового транспорта.

В поточном автоматизированном производстве применяют цепные и ленточные конвейеры.

Различают конвейеры распределительные, осуществляющие только перемещение деталей от одного рабочего места к другому для обработки их вне конвейера, и рабочие конвейеры, на которых непосредственно происходит обработка деталей.

Технологический процесс столярного производства делится на этапы, в соответствии с чем и создаются цехи предприятия.

Основными цехами в столярном производстве являются раскройный, сушильный, механической обработки, клеильный, сборочный и отделочный. Кроме того, имеются вспомогательные, обслуживающие цехи, например, механический с пилоножеточной мастерской для ремонта оборудования и заточки инструментов, транспортный, склады и др.

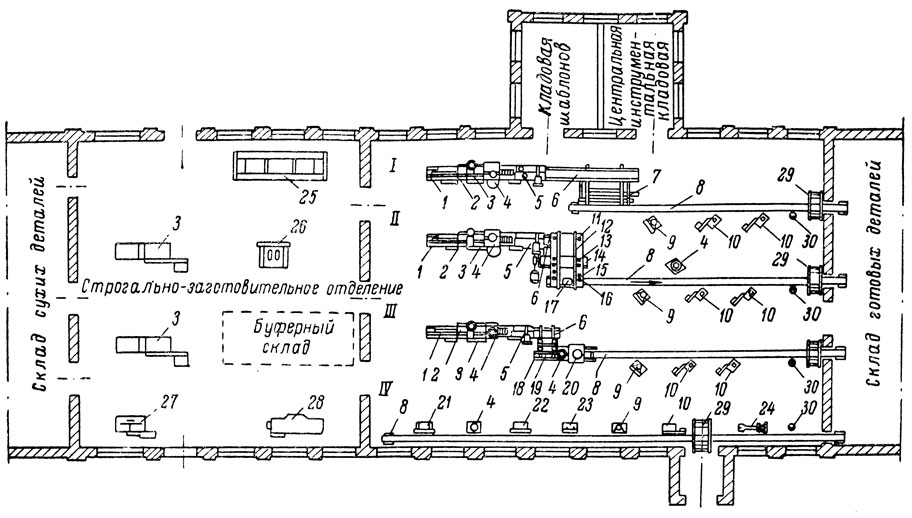

В соответствии с установленным на предприятии технологическим процессом и намеченным характером оборудования в цехах размещают требуемое число станков, исходя из их производительности и допускаемой загрузки, с учетом дополнительных затрат времени на подготовку станков к работе, их настройку, перестановку режущего инструмента и пр. Примером может служить показанный на рис. 248 схематический план расположения оборудования автоматических станочных линий в цехе машинной обработки деталей корпусной мебели и строгально-заготовительном отделении.

Рис. 248. Автоматические станочные линии цеха машинной обработки деталей: I - линия для проходной обработки деталей; II - линия для проходной и позиционной обработки деталей; III - линия для обработки прочих деталей; 1 - бункерное загрузочное устройство; 2 - автоподатчик; 3 - фуговальный станок; 4 - фрезерный станок; 5 - четырехсторонний строгально-калевочный станок; 6 - направляющий лоток с автоматическим перегрузочным устройством; 7 - двухсторонний шипорезный станок; 8 - ленточный транспортер; 9 - сучкозаделывательный станок; 10 - шлифовальный станок; 11 - головка для торцовки под прямым углом 450 к пласти и кромке детали; 12 - цепной транспортер; 13 - головка для выборки паза под круглый шип и выборки фальца; 14 - трехшпиндельная сверлильная головка; 15 - головка для одновременного впрыскивания клея в три гнезда; 16 - головка для одновременной запрессовки трех круглых шипов; 17 - сверлильный автомат; 18 - шипорезный станок для шипов 'ласточкин хвост'; 19 - шипорезный станок для прямых шипов; 20 - сверлильный автомат; 21 - малый рейсмусовый станок; 22 - сверлильный станок; 23 - копировальный станок; 24 - токарный станок; 25 - конвейерно-клеильный станок; 26 - рейсмусовый станок; 27 - круглопильный станок; 28 - четырехстороний строгально-калевочный станок; 29 - перекидной мостик; 30 - пост технического контроля

В строгально-заготовительном отделении производится фугование кромок деталей и их склеивание, а также строгание деталей, не обрабатываемых на автоматических линиях.

Обработка в зависимости от характера деталей разделена на четыре потока: автоматические линии для проходной обработки деталей, проходной и позиционной обработки, обработки ящичных деталей и поток обработки прочих деталей. Передвижение деталей по автоматическим линиям осуществляется конвейерами, а на потоке - с помощью тележек.

Процесс отделки столярных изделий строится весьма различно и зависит от вида изделий и характера их отделки. Обычно столярную мебель отделывают в собранном виде и перемещают вручную или при помощи транспортного конвейера. Разборную мебель и отдельные детали (в особенности полированные) отделывают, перемещая их по цеху вручную или перевозя на тележках.

Наиболее совершенной является поточная организация производства, которая целесообразна при механизированной заготовке деталей столярных изделий и массовом их производстве.

Для непрерывно-поточного процесса производства характерным является переход обрабатываемых деталей или изделий с одной операции на другую через строго определенные промежутки времени и размещение рабочих мест в порядке выполнения операций.

По степени механизации в непрерывно-поточном производстве различают: ручной поток, поток с распределительным конвейером, рабочий конвейер и автоматическую линию.

В ручном потоке передача деталей с одного рабочего места на другое производится самими рабочими вручную.

Поток с распределительным конвейером представляет собой линию рабочих мест, обслуживаемую одним общим конвейером (транспортером), с которого деталь снимается на каждом рабочем месте для выполнения операции. Поточная линия с рабочим конвейером отличается тем, что рабочие операции выполняются над деталями непосредственно ка конвейере.

Автоматическая линия является наиболее совершенной формой организации непрерывно-поточного производства с автоматизацией как передачи деталей с одного рабочего места на другое, так и обработки деталей на каждой операции.

Применение поточной организации и автоматизации производства позволяет значительно повысить его технический уровень и увеличить производственные мощности станков, а вместе с тем повысить производительность труда и снизить себестоимость изделий. Этому способствует проводимая специализация предприятий по производству технологически однородных изделий мебели, на основе унификации (единообразии) основных элементов изделий и типовых наборов мебели.

Непрерывный поток может быть с принудительным непрерывным или пульсирующим движением, осуществляемым специальными транспортными средствами, или со свободным движением.

При непрерывном принудительном движении деталь или изделие обрабатывается во время движения конвейера, а при пульсирующем

движении - во время ритмичных остановок (пауз) конвейера.

Переменно-поточное производство в отличие от непрерывно-поточного допускает периодическую перестройку отдельных производственных участков в соответствии с видом обрабатываемых деталей, узлов и изделий.

Организация столярных работ на строительной площадке определяется календарными планами (графиками) и принятыми методами производства в целом по строительству и по отдельным видам работ (монтажным, плотничным, столярным и т. п.).

Сокращение сроков строительства достигается одновременным ведением различных видов работ, применением сборных конструкций и поточных методов производства.

При поточном методе сооружения зданий на каждом участке (захватке) группа рабочих данной специальности сменяется в точно установленные сроки рабочими другой специальности, приходящими с другого участка.

Разделение возводимого здания на отдельные участки - "захватки" позволяет производить одновременно работы группами рабочих разных специальностей, последовательно сменяющими друг друга на захватах. Так, например, на одной захватке могут работать штукатуры, на другой в то же самое время - столяры, на третьей - маляры.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'