Ссылки

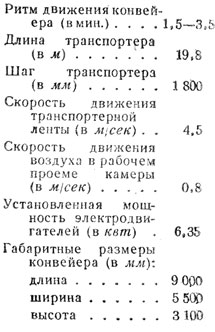

5. Механизация процессов и режимы отделки

Столярная подготовка под отделку непрозрачными красками состоит из обычного шлифования и тщательной зачистки лицевых сторон изделия.

Подготовка под прозрачную отделку рядового качества заключается в циклевке и шлифовании, в смачивании теплой водой с последующей сушкой и шлифованием, производимым для удаления ворса.

Подготовку под прозрачную отделку высокого качества выполняют вручную, производя ее тщательно и в следующей последовательности: зачистку (строгание) шлифтиком (двойным рубанком), циклевку, шлифование, смачивание водой и шкуровку.

Отделочная подготовка под окраску масляными (непрозрачными) красками производится в такой последовательности: вначале поверхность древесины обессмоливают при помощи бензина или скипидара, затем грунтуют жидкой краской с последующей выдержкой, после чего дважды подмазывают (шпаклюют): в первый раз отдельные дефектные места, а во второй раз - сплошь по всей поверхности со шкурованием после сушки и окончательным шлифованием при помощи пемзы или мелкозернистой шкурки. При подготовке под окраску нитрокрасками или нитроэмалями грунтуют не в начале, а после вторичного шпаклевания.

Отделочная подготовка под лакировку прозрачного цвета, т. е. при сохранении текстуры древесины, состоит из мастикованиг с выдержкой и последующей притирки травой или волосом. Для лакировки по бейцу делают до мастикования бейцовку водным раствором с выдержкой и притиркой лубом или морской травой. Иногда применяют бейцовку по мастике, для чего вначале наносят мастику, сушат и протирают ее.

Для улучшения лакировки после бейцовки наносят мастику за 2 раза с суточной выдержкой первого слоя. При подготовке с бейцовкой последнюю делают после обоих мастикований.

Восковая подготовка под спиртовой лак состоит из нанесения при помощи ветоши разведенного бензином или скипидаром воска с после дующей выдержкой и протиркой сукном до блеска.

Окончательная отделка непрозрачным покрытием (окрашивание), как правило, выполняется двухслойной: после первого покрытия с последующей выдержкой изделие шлифуют пемзой, а затем его вторично окрашивают. Для получения глянцевой поверхности после вторичного окрашивания поверхность вторично шлифуют и затем покрывают масляным лаком.

Эмалевые краски, а также нитрокраски обычно дают глянцевую поверхность, поэтому их не покрывают лаком. Для улучшения поверхности их вторично шлифуют пемзой, смывают и окрашивают в третий раз. Для уменьшения глянца эмалевой краски (придания матовости) после третьего покрытия поверхность шлифуют пемзой и промывают.

Отделка мебели нитроэмалями состоит из столярной обработки поверхности, подготовки к отделке и окончательной отделки.

Шлифование ведется на ленточно-шлифовальных станках вначале шкуркой № 46, 60, а затем № 80, 120 в основном вдоль волокон для получения ровной, с матовым блеском поверхности. Торцы предварительно покрывают жидким клеем.

Подготовка поверхности к отделке состоит в шпаклевании - подмазке сучков, заделок, заколов и других неровностей поверхности с последующей сушкой и шлифованием. Применяют глифталиевую грунтовку, грунтовку из отходов нитроэмали и растворителя, масляные и клеевые нитрошпаклевки МБШ, АШ-30, АШ-32, АШ-24 и ПШ-1. Эти шпаклевки имеют такие существенные недостатки, как длительность сушки, слабая водостойкость, большая объемная усадка

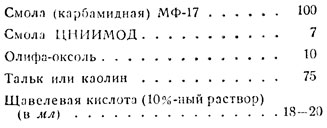

На ряде предприятий применяется рекомендованная ЦНИИМОДом и имеющая незначительную объемную усадку шпаклевка-порозаполнитель следующего состава (в г):

Составные части смешивают последовательно в приведенном- выше порядке; щавелевая кислота вводится непосредственно перед шпаклеванием.

Сушка шпаклевки производится в течение 1,5-2 часов при температуре 18-20°.

Шлифование производят шкуркой № 140, 170 до получения гладкой и блестящей поверхности с последующей протиркой поверхности тряпкой.

Сплошное шпаклевание производится нитрошпаклевкой ПШ-1 с добавкой нитроклея АК-20 (10-15%) и разбавлением растворителем № 646 до рабочего состояния. Перед употреблением шпаклевку подогревают до температуры не выше 45-50°. Нанесение шпаклевки ведут распылителем РШ-1 с соплом диаметром 3-5 мм при давлении 3,5-4 ат. Поверхность сушится при температуре 18-20° в течение 1,5-2 часов и затем шлифуется шкуркой № 140, 170 с тщательной протиркой ветошью.

Окончательная отделка изделия производится нитроэмалями ДМО, разбавленными до рабочего состояния и подогретыми до температуры 60°. В помещении должна поддерживаться температура 25-28° и влажность 47-60%.

Нитрокраски позволяют производить по ним полирование, заключающееся в том, что после трехкратной окраски поверхность выдерживают и шлифуют мелкой шкуркой (№ 170), затем покрывают растворителем и располировывают пастой.

Матовая отделка по натуральной и мореной древесине делается спиртовым лаком: упрощенная за одно, а обычная - за два покрытия. Покрытие нитролаком производится за один раз с протиркой волосом.

Лаковая блестящая (глянцевая) отделка обычно делается за два-три покрытия с легкой обработкой шкуркой первого покрытия и с располировкой пастой после второго покрытия.

Полирование осуществляется в несколько приемов с выдержкой после каждого полирования, шлифования пемзой с промывкой первого и второго покрытия. Последнее покрытие просушивается спиртом. Для повышения качества полирования предварительно делают бейцовку или подкрашивают древесину.

Шлифование в столярной подготовке целесообразнее выполнять на станках, а в отделочной подготовке - при помощи электрошлифовального инструмента.

Механическое окрашивание и лакирование обычно производят при помощи воздушною распылителя. Качество отделки зависит от вида струи, регулирования отверстия форсунки, давления воздуха в компрессоре и лакокраско-нагнетателе.

При грунтовании, мастиковании и окрашивании укрывистыми покрытиями (масляной краской, эмалями и нитрокрасками) давление воздуха должно быть наибольшим (в компрессоре 3,5-4 ат, в нагнетателе 0,5-1,5 ат). Отверстие форсунки рекомендуется 2-3 мм. При нанесении масляных лаков и нитролаков давление воздуха должно быть меньшим (в компрессоре 3-3,5 ат, в нагнетателе 0,2-0,5 ат), а выходное отверстие 1,5-2 мм. Наименьшее давление должно быть при распылении спиртовых лаков (в компрессоре 2,5-3 ат, в нагнетателе 0,1 ат) при отверстии около 1 мм.

Вид струи выбирают в зависимости от характера отделываемой поверхности: для покрытия больших поверхностей струя должна быть широкой и плоской, а для узких или решетчатых поверхностей - узкой и круглой.

Способы покрытия распылением обусловливаются видом изделия и качеством его отделки Наиболее распространены три способа лакировки:

- нанесение лака густым слоем за один прием;

- одновременное нанесение двух слоев перпендикулярно один к другому;

- последовательное нанесение лака на все поверхности изделия (дважды).

Первый способ применяется при отделке с одной стороны плоских деталей, главным образом брусковых. Второй способ, называемый скрещенным, дает разномерную толщину и одинаковый блеск покрытия во всех направлениях, поэтому его применяют при отделке больших поверхностей - щитов, филенок, крышек и т. п. Третий способ удобен при отделке спиртовым лаком собранных изделий больших размеров (шкафы и т п.). За время покрытия последующих сторон изделия первая сторона подсыхает, что позволяет производить работу непрерывно, сокращая время, требующееся на отделку изделия.

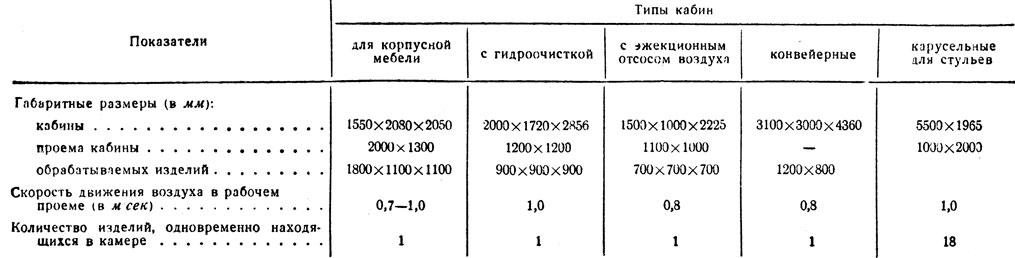

Механизированное окрашивание и лакирование выполняются в распылительных кабинах различных типов, характеристика которых дана в табл. 120.

Таблица 120. Характеристика распылительных кабин

Выдерживание и сушка отделочных покрытий является наиболее длительной операцией в процессе отделки и увеличивает общую продолжительность последней Для сокращения времени сушки производят ее в камерах-сушилках или же добавляют в состав отделочных материалов специальные вещества-ускорители.

Однородность и повторяемость операций по отделке, возможность установить их определенную периодичность и механизировать позволяют организовать отделку потоком с применением конвейера.

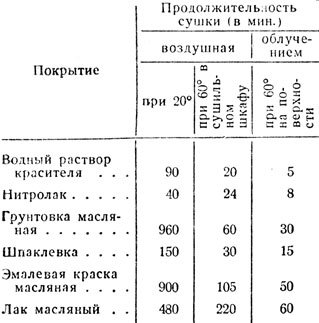

Определяющим моментом является ускорение сушки покрытий и выбор вида лака. Наиболее удобна и распространена сушка подогретым воздухом, в особенности крупных и сложного профиля изделий Реже применяется сушка лучистой энергией (рефлекторная) и электрическим током высокой частоты (индуктивная) (табл. 121).

Таблица 121. Сравнительные сроки высыхания лакокрасочных покрытий на древесине (по данным ЦНИИМОДа)

Технологический режим отделки мебели зависит от требуемого качества отделки и применяемых материалов.

На передовых мебельных предприятиях широко применяются ни-троцеллюлозные отделочные материалы с механизацией основных процессов, что значительно повышает производительность труда и качество отделки.

Обычно применяемый нитролак № 754 заменяется более эффективным лаком НЦ-312, допускающим меньшее число покрытий и сокращение времени выдержки до 2-4 часов. Для облегчения распыливания лак подогревается до температуры 25-40°. Разравнивание лаковой пленки, производимое нитрорастворителем AMP или № 646, более эффективно, что распределительной жидкостью НЦ-313.

Полирование выполняется нитрополитурой НЦ-314 и сокращает сроки выдержки. Для повышения качества полированной поверхности делают окончательную полировку (доводку) до зеркального блеска шеллачной политурой.

На ряде предприятий применяют нитролаковую смесь из нитроглифталиевого лака № 754, лака НЦ-312 и разбавителя нитролакорастворителя № 646. добавляемого в количестве 20-30%.

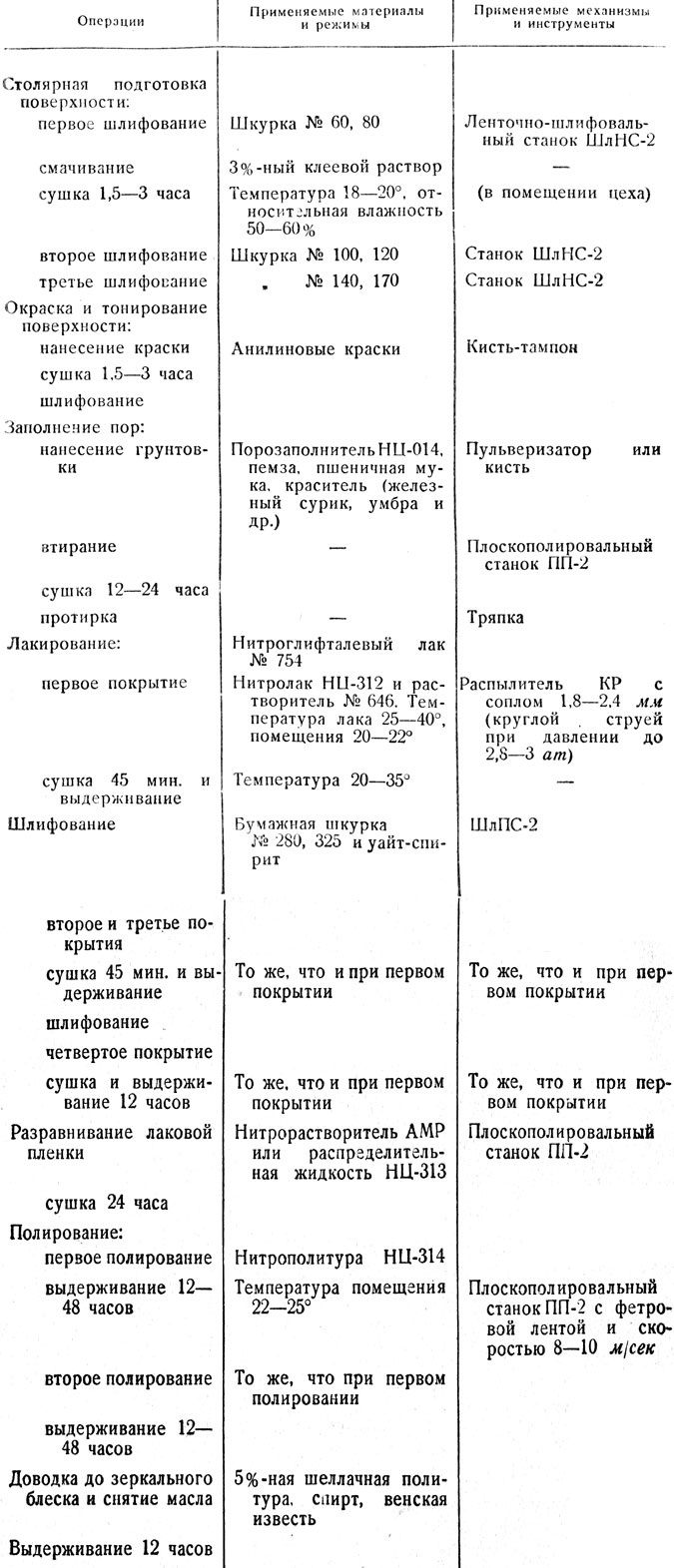

Технологические процессы и режим отделки мебели указанными нитроцеллюлозными материалам приведены в табл. 122.

Таблица 122. Технические процессы механизированной отделки мебели нитроцеллюлозными материалами (по опыту Московской № 1 и Таллинской мебельных фабрик)

Подготовка поверхности под покрытие полиэфиракрилатным лаком с полированием выполняется с применением порозаполнителя КФ-1, ПМ-1 (для дуба, ореха, ясеня), карбамидкой грунтовки ЦНИИМОД-54, ГМ-1.

Технологический процесс отделки мебели полиэфиракрилатным лаком, по опыту московской мебельной фабрики № 3, следующий:

- Порозаполнение (КФ-1 или ПМ-1).

- Сушка при температуре 60° в течение 30 мин.

- Лакирование лаком ПЭ-211. (в три перекрестных слоя) с помощью распылительной установки (распылители КР-ХЗ, 0-19, 0-45, ЗИЛ).

- Сушка:

- в производственном помещении при температуре 18-20° в течение 24 час;

- в сушилках конвекционного типа при 60° в течение 2 час.

- Влажное шлифование шкуркой № 280 (уайт-спирит) на станке ШлПС. Скорость движения ленты 15 м/сек.

- Полирование пастой 290 (фетровая лента) на станке ШлПС со скоростью движения ленты 15 м/сек.

- Снятие масла с помощью воскового состава № 3 или полировальной водой № 18 (фетровая лента) на станке ШлПС со скоростью движения ленты 15 м/сек.

При отделке только лишь лакированием операции 5. 6 и 7 исключаются.

В высокомеханизированных мебельных предприятиях шлифование поверхностей, подготавливаемых к отделке, производится на станках и с помощью электрифицированного или пневматического инструмента, нанесение лакокрасочных материалов на изделия - распылительными установками, полирование - специальными аппаратами, сушка после грунтования, окрашивания и лакирования - в сушильных. камерах при наиболее рациональном режиме.

Перемещение изделий в процессе отделки осуществляется конвейерами и другими транспортными средствами.

Механизация отделочных процессов осуществляется комплексно с применением автоматизации в виде полуавтоматических лакировочных кабин, комплексных отделочных установок, отделочных конвейеров карусельного и кольцевого типов.

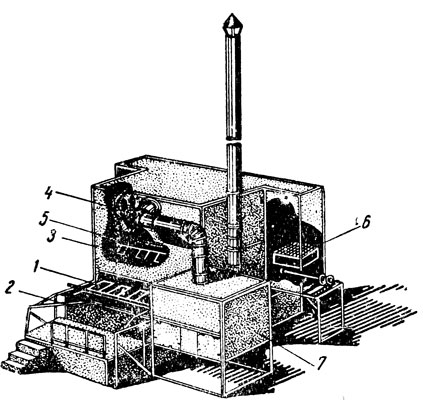

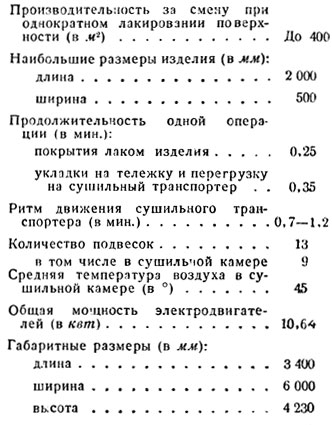

Рис. 239. Полуавтоматическая лакировочная кабина: 1 - загрузочная тележка; 2 - гидрофильтр; 3 - сушильная камера; 4 - пульсирующий транспортер; 5 - подвески для изделий; 6 - разгрузочный проем, 7 - калорифер для подогрева воздуха

Полуавтоматическая лакировочная кабина (рис. 239) состоит из лакировочной кабины с подвижной рамкой (тележкой) для отделываемых изделий, гидрофильтра с ванной, сушильной камеры с транспортером, на подвески которого укладываются изделия, калориферов для подогрева и подачи в камеру воздуха. Кабина оборудована распылителями, установленными на передвигающейся каретке, пневматическими устройствами для автоматической подачи рамки с изделиями и перегрузки их на сушильный транспортер, нагревателем и нагнетателем лака и автоматической системой управления.

Приводная автоматическая каретка с распылителями перемещается по направляющим, совершая возвратно-поступательные движения вдоль лакируемых изделий. Величина хода каретки регулируется в соответствии с размерами изделий.

По окончании лакирования тележка надвигается на подвески сушильного транспортера пульсирующего типа, передвигающегося на один шаг с ритмом от 0,7 до 1,2 минуты.

Высушенные изделия автоматически снимаются с подвески при помощи съемника и направляются им через проем на рабочее место.

Полуавтоматическая лакировочная кабина обслуживается одним рабочим.

Карусельный конвейер (см. рис. 176) используется для отделки небольших по размерам деталей и изделий.

Процесс отделки на конвейере осуществляется в следующем порядке. Подготовленное к отделке изделие ставят на поворотный круг через загрузочный проем и производят ПОВОРОТ карусели, подавая изделие в распылительную камеру. Нанесение грунтовки распылителем производится в течение 90-150 сек. в зависимости от типа изделия. По окончании покрытия производится поворот и изделие перемещается в сушильную камеру, а на его место в распылительную камеру поступает следующее изделие.

В сушильной камере изделие обдувается теплым воздухом при температуре 30-40° и полностью высыхает за 4-7 минут. По выходе из сушильной камеры его шлифуют и направляют на второй цикл отделки - лакирование, выполняемое в такой же последовательности, затем на третий цикл (второе лакирование) и т. д.

Конвейер обслуживается тремя рабочими: пульверизаторщиком и двумя шлифовальщиками.

Комплексная полуавтоматическая установка для отделки мебели (московская мебельная фабрика № 2) состоит из двух самостоятельных участков: линейного, в виде полуавтоматической линии - для операций подготовки к отделке, и замкнутого, с повторяющимся циклом, в виде кольцевого подвесного конвейера - для операций лакирования. Установка предназначена для отделки книжных шкафов, письменных столов и других изделий.

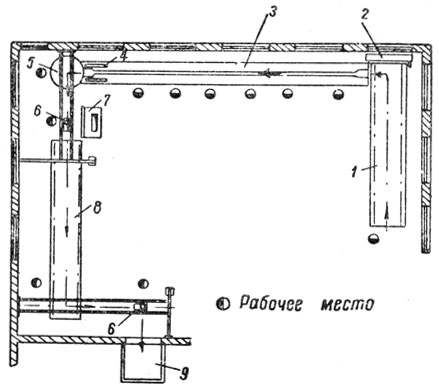

Рис. 240. Полуавтоматическая линия для грунтования: 1 - двухцепной конвейер для транспортирования и просушивания изделий; 2 - автоматический механизм передачи изделия на одноцепной конвейер; 3 - одноцепной конвейер; 4 - пневматический опрокидывающий механизм; 5 - стол с поворотным кругом; 6 - электромеханические подъемники; 7 - рабочее место для грунтования; 8 - цепной пластинчатый конвейер; 9 - лифт

Полуавтоматическая линия для грунтования (рис. 240) состоит из пульсирующего конвейера для сушки и выдерживания изделия после склейки, конвейера для мелких доделок и зачистки поверхностей, поворотного стола, подъемника для подачи, к рабочему месту для грунтования, конвейера для выдерживания после грунтования и лифта для передачи изделия на лакировочный конвейер. Управление конвейером автоматическое.

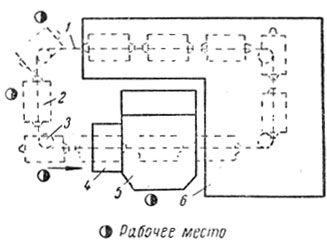

Рис. 241. Схема кольцевого лакировочного конвейера: 1 - транспортирующее устройство; 2 - площадка для изделий; 3 - обходная звездочка транспортера; 4 - приемник; 5 - распылительная кабина; 6 - сушильная камера

Лакировочный конвейер - кольцевой с подвесным транспортером пульсирующего типа (рис. 241). Конвейер состоит из транспортирующего устройства с 11 подвесными поворотными площадками, распылительной кабины с приемником и сушильной камеры. Изделия устанавливают на подвесные площадки которые с помощью специальной механизма закрепляются на рабочих местах на время установки изделия или выполнения отделочных операций.

Изделие подается конвейером в распылительную кабину, а после лакирования - в сушильную камеру, которую оно проходит за шесть подач (шагов) конвейера. Высушенное изделие поступает на рабочее место для шлифования, а затем вновь в распылительную кабину для повторного лакирования.

При двухкратном покрытии лаком загрузку и разгрузку конвейера ведут через одну подвесную площадку, а при трехкратном - через две площадки.

Кольцевые конвейеры различных типов находят широкое применение на мебельных фабриках. К ним относятся: отделочный конвейер КО-18 на 18 тележек для отделки мелких партий корпусной и стоечной мебели, конвейер КО-29А на 29 тележек для отделки корпусной мебели и столярных изделий (Новгородская мебельная фабрика), отделочный конвейер КОС-32 на 32 тележки для отделки стульев (Таллинская и Хелюльская мебельные фабрики), отделочный конвейер на 38 тележек для отделки нормализованных узлов мебели для последующей сборки их в местах потребления (киевская мебельная фабрика им. Божененко).

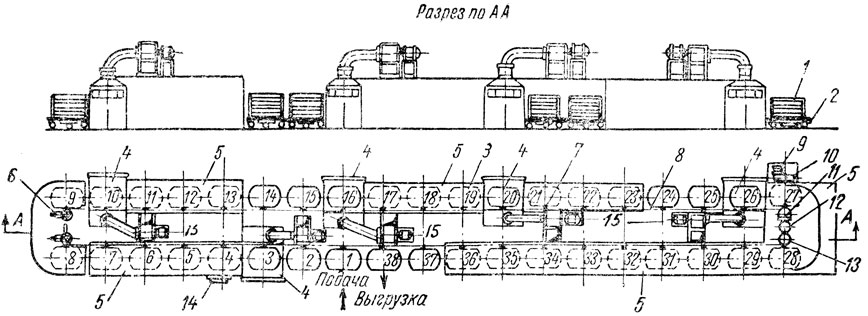

Рис. 242. Схема отделочного конвейера для отделки узлов шкафа и буфета: 1 - стеллажи-этажерки; 2 - поворотные платформы тележек; 3 - тележки (цифрами обозначены номера тележек); 4 - распылительные кабины; 5 - сушительные камеры; 6 - натяжная станция; 7 - серьги для крепления тележек; 8 - тяговая цепь; 9 - электродвигатель; 10 - редуктор; 11 - передачи; 12 - приводная станция; 13 - ведущая звездочка; 14 - конвейерные часы; 15 - вентиляционные установки с гидрофильтрами

Отделочный конвейер фабрики им. Боженко (рис 242) для отделки узлов шкафов и буфетов состоит из стеллажей-этажерок, установленных на поворотные платформы тележек, пяти распылительных кабин, пяти сушильных камер туннельного типа, тяговой замкнутой конвейерной цепи с серьгами для крепления тележек, натяжной станции, электродвигателя, сообщающего движение тяговой цепи через редуктор, цепную и зубчатую коническую передачу.

Нанесение лака в кабинах производится при помощи пневматических распылителей. Кабины оснащены натяжной вентиляционной установкой с гидрофильтром для очистки отсасываемого воздуха и установкой для подогрева нитролака и воздуха.

Сушильные камеры оборудованы калорифером для нагрева воздуха, вентилятором, воздуховодом и задвижками для регулирования количества подаваемого и отсасываемого воздуха.

Входные и выходные проемы кабин и камер закрываются поворотными полукруглыми дверями с пневматическим управлением.

Управление конвейером автоматическое и сосредоточено в обшей кабине управления Пуск конвейера, системы вентиляции и пневматики управления дверями кабин и камер производится автоматически через каждые 3 минуты.

Принцип действия автоматической системы управления следующий. Когда пускается система вентиляции, реле контроля ее работы замыкает цепь питания конвейера, приводя ее в положение готовности. Нажатием кнопки "пуск" на пульте управления включается предупредительный сигнал (звонок), после чего поворотные двери распылительных кабин и сушильных камер автоматически открываются. Это произойдет в том случае, если все тележки установлены правильно. При полном открывании дверей включается привод конвейера и все тележки продвигаются на один шаг последнего - до встречи очередной тележки с конечным выключателем хода конвейера. После остановки конвейера включается реле управления и двери кабин и камер закрываются. При этом происходит замыкание реле времени, рассчитанное на 3 мин., что соответствует ритму движения конвейера. Через 3 мин. реле времени включает предупредительный сигнал пуска . конвейера, после чего открывают двери кабин и камер, и повторяется новый цикл его работы.

Для отделки на конвейере узлы и детали поступают в отдельной кабине, установленной у конвейера, окрашенными раствором бейца или синтетическими красителями и высушенными.

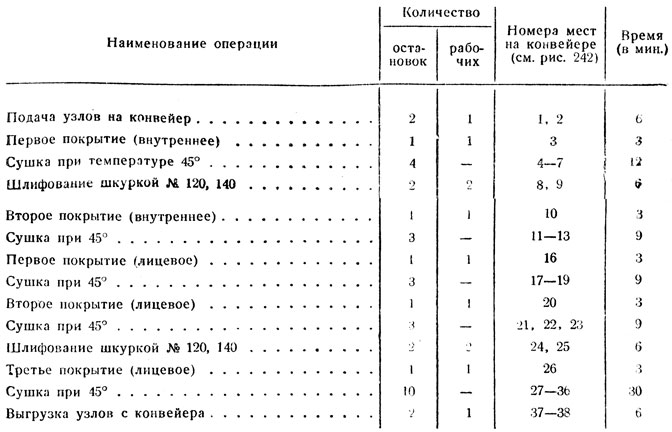

Отделка на конвейере мебельных узлов и деталей нитролаком осуществляется в последовательности, указанной в табл. 123.

Таблица 123. Операции отделки мебельных узлов нитролаком на конвейере

Шлифование производится механически на станках, которые устанавливаются у конвейера (места 8, 9 и 24, 25).

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'