Ссылки

2. Виды клеев

В столярном деле применяются животные (глютиновые), растительные и смоляные клеи.

Глютиновые клеи. Из животных клеев наиболее употребительны мездровый, костный, рыбий, казеиновый (творожный) и альбуминовый (кровяной).

Столярный мездровый клей (ГОСТ 3252-46) изготовляют из мездры, обрезков кожи, хрящей, рогов, копыт и т. п., а костяной (ГОСТ 2067-47) из обожженных костей. Лучшим для столярных работ считается мездровый клей.

Перед варкой его надо замачивать (в течение 6-8 часов) в холодной воде, в которой плитки клея лишь разбухают, но не растворяются. Распускается клей при температуре воды 40-50°. При варке клея не надо доводить его до кипения во избежание образования пены и пригорания. Кроме плиточного клея применяют галерту - клей в виде студенистой массы влажностью 50-60%.

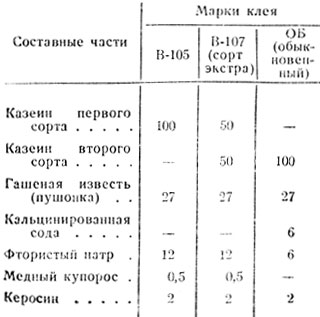

Казеиновый клей (ГОСТ 3056-45) приготовляют из казеина - продукта, получаемого створаживанием или обработкой кислотами снятого молока (обрата). Для получения клеевого раствора казеин в виде желтоватых кусочков необходимо растворить в холодной (10-30°) воде в смеси с другими составными частями. В воде казеин растворяется при добавлении в набухшую казеиновую массу известкового молока. Казеин, растворенный в известковом молоке, обладает незначительной жизнеспособностью (15-20 мин.) и употребляется редко. В фанерном производстве применяют жидкосмешиваемые клеи из казеина, растворенного при помощи нескольких щелочей (едкий натр, гашеная известь, хлористая медь). В столярных производствах применяют казеиновый клей, приготовленный из сухого порошка (табл. 31), имеющий большую (до 4-6 час.) жизнеспособность.

Таблица 31. Состав порошкообразных казеиновых клеев (в весовых частях)

Мездровый и костный клей применяют в горячем виде, разогревая его в специальных клеянках. Казеиновый клей, наоборот, употребляют в холодном виде.

Столярный клей должен иметь определенную густоту: нормально сваренный мездровый клей стекает с лопаточки сплошной струей, жидкий - отдельными каплями, чрезмерно густой - тянется.

Прочность склейки зависит от качества обработки склеиваемых поверхностей, влажности и температуры склеиваемой древесины, а также от силы и продолжительности прессования. Толщина клеевого слоя должна быть в пределах от 0,08 до 0,15 мм, что возможно только при правильной и точной пригонке (прифуговке) склеиваемых поверхностей и прессовании. Склеиваемые изделия выдерживают в запрессованном состоянии при мездровом клее около 4 часов, а при казеиновом - 6 часов и более.

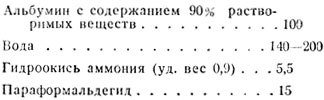

Альбуминовый клей приготовляют из технического альбумина, получаемого из сыворотки свернувшейся крови животных, который при нагревании выше 63° свертывается, а при 75° твердеет. Лучшие результаты достигаются при горячем склеивании в прессе с температурой плит 115-120°.

Для горячего и холодного склеивания применяется клей следующего состава (в весовых частях):

Рабочая жизнеспособность такого клея составляет 6-8 часов. Применяют также (в основном для горячего склеивания в прессах) комбинированные клею из казеина и альбумина, обладающие более высокой клеящей способностью, чем казеиновые и альбуминовые.

Растительные клеи. В столярном деле растительные клеи имеют ограниченное применение.

Крахмальные клеи приготовляются путем заваривания крахмала в горячей воде. Они используются при приготовлении отделочных составов и оклейке тканью.

Нитроклей представляет собой раствор нитроцеллюлозы и смол в органических растворителях (спирте, эфире). Применяется для приклейки к древесине ткани, кожи и других материалов.

Нитроклей огнеопасен, а пары его растворителей в смеси с воздухом взрывоопасны.

Смоляные клеи. Смоляные клеи находят широкое применение в производстве столярно-строительных и мебельных изделий. Обладая высокой температуроустойчивостью, водостойкостью, устойчивостью против загнивания и цветом во многих случаях сходным с цветом древесины. Они отличаются также высокой прочностью и быстрым схватыванием.

Наиболее употребительны фенольноформальдегидные и мочевиноформальдегидные (карбамидные) клеи. Они состоят из клееобразующего материала (смолы), растворителя (стабилизатора), отвердителя (катализатора), а также наполнителя и пластификатора (мягчителя).

Смоляные клеи делятся на клеи холодной склейки, используемые при обычной в помещениях температуре, и клеи горячей склейки, требующие при склеивании высокой температуры.

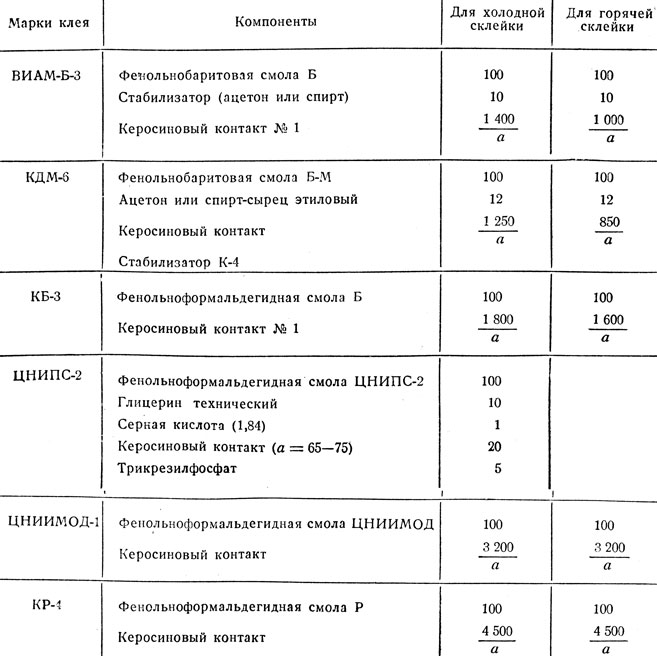

Таблица 32. Фенольноформальдегидные клеи (в весовых частях)

Фенольноформальдегидные клеи марок ЕИАМ-Б-3, КБ-3, КДМ-б, ЦНИПС-2, КР-4, ЦНИИМОД-1 представляют собой продукты вторичной конденсации фенольноформальдегидных смол в присутствии керосинового контакта в качестве катализатора. Керосиновый контакт характеризуется кислотным числом а, которое составляет для контакта № 1 65-75, № 2 76-85 и № 3 86-95. Рецептура этих клеев приведена в табл. 32.

Фенольноформальдегидные клеи КБ-3, Б-3 и ЦНИИМОД-1 наиболее вредные из смоляных клеев и дают клеевые швы темного цвета, что ограничивает их применение.

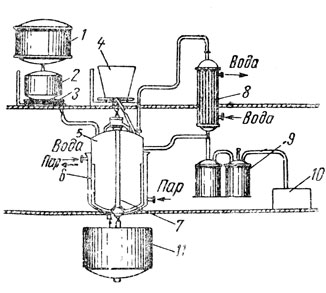

Рис. 82. Схема технологического процесса изготовления карбамидных смол: 1 - напорный сборник для формалина; 2 - весовой мерник для формалина; 3 - весы; 4 - мерник для мочевины; 5 - редуктор; 6 - рубашка редуктора; 7 - мешалка; 8 - конденсатор; 9 - сборник конденсата; 10 - вакуум-насос; 11 - приемник для готовой смолы

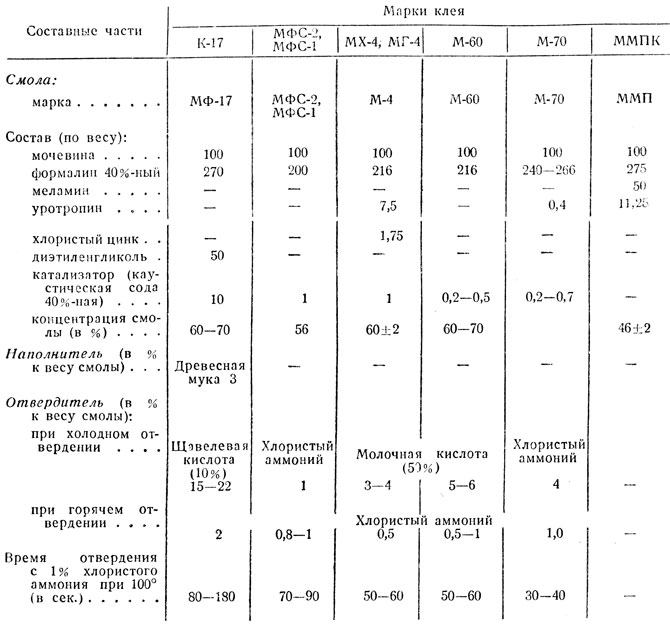

Карбамидные клеи приготовляются из мочевиноформальдегидных смол холодного отвердения с добавкой к ним отвердителя и смол горячего отвердения без добавки отвердителя или с малым его количеством (рис. 82). В состав вводятся пластификатор и наполнитель. Рабочая жизнеспособность карбамидного клея 2-4 часа. Наиболее употребительны в столярных производствах мочевиноформальдегидные клеи марок К-17, М-4, МФС-1, М-60, М-70 и мочевиномеламиноформальдегидный клей ММП-К.

Состав карбамидных клеев и характеристика смол приведены в табл. 33.

Таблица 33. Составы карбамидных клеев

Вспененные карбамидные клеи снижают расход смолы и упрощают технологию производства смол. Для вспенивания в смолу вводится пенообразователь ПО-6 или альбумин черный технический в количестве от 0,2-0,5% (для смолы МФС-1, М-60, М-70) до 1,0% (МФ-17, М-4) от веса смолы и затем хлористый аммоний, после чего производят вспенивание, пропуская воздух в жидкость, взбивая жидкость в закрытом сосуде или с помощью специального приспособления.

Вспенивание клея К-17 производится сжатым воздухом в открытых сосудах путем продувания его через перфорированную трубку-спираль под давлением 2,5-3 кг/см2.

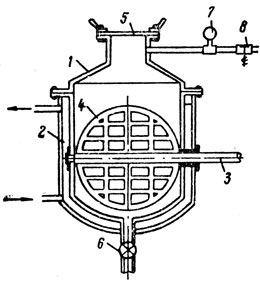

Рис. 83. Клеемешалка-вспениватель: 1 - бак; 2 - водяная рубашка; 3 - вал; 4 - лопасти; 5 - крышка; 6 - спускной кран; 7 - манометр; 8 - редуктор давления

Приготовление смоляных клеев на основе фенолформальдегидных смол производится в клеемешалках с водяным охлаждением (рис. 83), обеспечивающим температуру приготовляемой клеевой смеси 15-20°.

Бак для приготовления клея оборудуется приводной мешалкой и устройством для местного отсоса в виде купола с откидными бортами, что позволяет производить выемку бака и заливку составных частей клея в бак.

В бак вливают предварительно отвешенную порцию смолы, затем охлаждают его стенки холодной (водопроводной) водой, после чего вливают нужное количество ацетона (клей Б-3) или другого растворителя и постепенно, при непрерывном перемешивании, добавляют керосиновый контакт. Закрыв бак клеемешалки крышкой, перемешивают клеевую смесь в течение 10-15 мин. до получения однородного раствора; готовый клей сливают в специальные бачки, ведя приготовление в вышеуказанном порядке.

Пленочные клеи для мебельных изделий имеют ряд преимуществ по сравнению с жидкими смоляными и в особенности с костными. При его применении исключено пробивание его на поверхность фанеруемых деталей (что часто имеет место при жидком синтетическом и животном клее), устраняется возможность появления в древесине напряжений в связи с увлажнением.

Пленочные клеи на основе фенолформальдегидных смол (бакелитовая пленка) требуют высокой (около 150°) температуры плит клеильных прессов и большого давления (20-25 кг/см2) и поэтому для фанерования мебели применяются редко.

Пленочные клеи на основе мочевиномеламиноформальдегидных смол ЦНИИФМ (фанеры и мебели) применяются при температуре плит 115-120° к давлении около 15 кг/см2 и дают достаточную прочность клеевого соединения, не разрушаясь при воздействии на них горячей водой. Время прессования при загрузке в каждый промежуток пресса по одной столярной плите толщиной 25 мм составляет около 12-15 минут.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'