Ссылки

Раздел IV. Технология изготовления и отделки жесткой мебели

Основные понятия о технологии, детали и операции

Изготовление мебели имеет свою технологию. Технологией называют научно и практически обоснованную систему методов и приемов, применяемых для превращения сырья в готовую продукцию. Деталью называют простейшую составную часть изделия. В мебельных изделиях детали могут быть цельными и составными (клееными). Цельные детали вырабатывают из массивной древесины, составные - склеивают из шпона, вырезают из клееной фанеры, столярной плиты и т. п.

Технология изготовления мебели может быть разделена на стадии в следующей последовательности: сушка древесных материалов, их раскрой на заготовки, обработка черновых заготовок, склеивание и фанерование, обработка чистовых заготовок, сборка деталей в узлы, обработка узлов, сборка узлов и деталей в изделие, отделка. При изготовлении клееных деталей окончательная опиловка, шлифовка, сверление отверстий выполняются после завершения стадий склеивания и фанерования.

Сборка деталей в узлы - это сборка в рамки, коробки, щиты. Такие узлы обрабатываются вручную - снимают провесы, выверяют размеры, сверлят гнезда, отверстия, отбирают профили.

Сборка узлов и деталей в изделия и стадия отделки могут выполняться в разной очередности. Сначала сборка, затем отделка, и наоборот, сначала отделка узлов и деталей, а затем сборка их в изделие (в случае прозрачной отделки - полирования).

Операция - первичная единица технологического процесса. Она может быть крупной или мелкой и состоит из рабочих приемов, повторяющихся с обработкой каждой новой детали. Разъединение крупной операции на мелкие повышает производительность труда. Простую операцию легче освоить и выполнить.

При обработке любая деталь первоначально устанавливается на рабочем верстаке или в приспособлении, закрепляется в определенном положении неподвижно и затем на нее надвигают режущий инструмент. Примером такой обработки может быть строгание фуганком пласти доски, закрепленной неподвижно на верстаке, или сверление отверстий в ней.

Точность обработки

Точность обработки - это степень соответствия изготовленной детали чертежу.

Механические свойства древесины

Твердость - это способность древесины сопротивляться проникновению в нее режущих инструментов, а также гвоздей и шурупов. Твердость древесины может колебаться даже в пределах одной детали и вызывать колебания в ее размерах.

Изнашиваемость древесины определяется степенью твердости. Например, дубовый паркет изнашивается медленнее, чем сосновый.

Упругость - способность древесины изменять свою форму под воздействием внешних сил и принимать первоначальную форму после прекращения действия этих сил.

Пластичность - свойство, обратное упругости - способность древесины сохранять приданную ей форму.

Прочность - способность древесины сопротивляться воздействующим на нее усилиям, не разрушаясь в течение продолжительного времени.

Методы обработки деталей

В зависимости от способов получения заданных размеров деталей различают работу по промерам и по разметке.

Работа по промерам. Деталь строгают и после снятия рубанком первого слоя проверяют размер. Обрабатывают до тех пор, пока размер детали не приблизится к нужному. Метод работы по промерам малопроизводителен, точность деталей небольшая, но в домашних условиях пользоваться им можно.

Работа по разметке. До обработки детали размечают карандашом или шилом, наносят точки и риски, т. е. места пиления, строгания, сверления. Точность разметки не превышает 0,5 мм. Этот метод в домашних условиях является основным.

Чистота поверхности

Поверхности изделий имеют неровности, возникающие по причинам несовершенства инструмента, режимов обработки и свойств самого материала. На обработанных поверхностях древесины могут быть следующие неровности: риски - следы от режущего инструмента в виде гребешков и канавок; разрушения - выколы, ямочки от вырванных пучков волокон древесины; ворсистость - наличие на поверхности древесины отдельных волокон (ворса); мшистость - пучки волокон и кусочки древесины, не полностью отделенные от поверхности.

Припуски

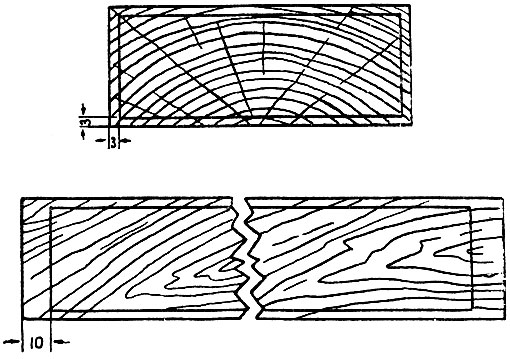

(рис. 19)

При изготовлении детали делают заготовку немного больше, чем указано в чертеже. Припуском и будет прибавка размеров детали по толщине, ширине и длине. Слишком большие припуски потребуют много времени на обработку и излишнего расхода материала, малые припуски при самых незначительных ошибках в обработке ведут к непригодности заготовок. Поэтому приводим примерные припуски.

Рис. 19. Припуск на строгание и опиловку

На острожку детали по толщине (на обе стороны) для заготовок из хвойных пород длиной до 500 мм - припуск 5 мм, от 500 до 1000 мм - 6 мм, от 1100 до 1800 - 7-8 мм. Для деталей, выпиливаемых из древесины лиственных пород, припуски можно увеличить на 1-2 мм.

Припуск на зачистку (снятие провесов, острожку): для рамок - 1,5-2 мм, для шипов - 2-3 мм, на шлифование - 0,3 мм на каждую сторону, на опиловку - 15-30 мм на оба конца.

На обрез щитов, склеенных из делянок, по длине до 1000 мм припуск 35 мм, от 1000 до 1500 мм - 40 мм, более 1500 мм - 45 мм; по ширине: до 300 мм - 25 мм, от 300 до 500 мм - 30 мм, более 500 мм - 40 мм.

Припуски на обработку деталей из фанеры: на обрез строганой фанеры при фанеровании по длине и ширине - 30 мм; на фугование кромок при стяжке строганой фанеры - по 5 мм на каждую сторону (по ширине полосок). При фанеровании кромок строганой фанеры припуск на 10-15 мм больше ширины кромок.

Припуски для сверления круглых гнезд и соединений: для круглых шипов (шкантов) сумма глубины двух гнезд должна быть на 3 мм больше длины шипа; при соединении деталей в шпунт и гребень шпунт должен быть на 2 мм глубже, чем высота гребня.

Допуски и посадки

Чтобы не тратить много времени на подгонку шипов, проушин, гнезд, узлов, нужно хотя бы кратко ознакомиться с допусками и посадками. Система допусков и посадок определяет требуемую точность обработки, сборки деталей, узлов и изделий из древесины, фанеры, столярных плит, обеспечивающую необходимую прочность и плотность, или взаимную подвижность сопрягаемых частей изделия.

Зазор - положительная разность между размерами проушин (гнезда, отверстия) и шипа (вала).

Натяг - отрицательная разность между размерами проушин (гнезда, отверстия) и шипа (вала) до сборки.

Посадка - это сопряжение двух вставленных одна в другую деталей, обеспечивающее им взаимную подвижность или плотность и прочность их неподвижного соединения. Посадка осуществляется за счет разности действительных размеров.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'