Ссылки

§ 24. Изготовление пружинных блоков из двухконусных пружин, соединенных спиралями

Наиболее технологичными и надежными в эксплуатации являются пружинные блоки из двухконусных пружин, соединенных спиралями. Изготовлять эти блоки можно по двум технологическим схемам. Первая позволяет использовать двухконусные пружины, полученные на станках-автоматах W-38/sw и K-2/sw, при этом пружины в блоки соединяют спиралями вручную.

Второй способ получения пружинных блоков более механизирован и состоит из изготовления двухконусных пружин на автомате, при этом автоматически производятся навивание пружины, завязывание двух концевых колец, термическая обработка.

На втором станке-полуавтомате производится сборка пружин. Из полосовой стали на гибочном станке изготовляют металлические рамки, а на другом станке крепят рамки скобами к пружинному блоку.

Навивание, завязывание и термическая обработка двухконусных пружин

Автомат F-65/sw фирмы "Spühl" предназначен для выполнения автоматически следующих операций: выпрямления проволоки; навивания двухконусных пружин; завязывания узлов на концевых витках пружин; термообработки пружин; формирования пружин в ряды в приемном лотке станка.

Техническая характеристика автомата F-65/sw Производительность, пружин в минуту.............48 Толщина проволоки, мм...........................1,8...2,5 Диаметр концевого кольца пружины, мм............70...110 Высота пружины, мм..............................110...200 Длина отрезка проволоки (на одну пружину), мм...670...1370 Количество витков (колец) в пружине, шт.........5...8 Внутренний диаметр бухты проволоки, мм..........440 Внешний диаметр бухты проволоки, мм.............950 Количество электродвигателей, шт................3...8 (2+2+4) Мощность аппарата термообработки, кВт...........6 Потребность в воздухе, м3/ч.....................17...20 Давление воздуха, МПа...........................0,6...0,8 Масса станка, кг................................1800

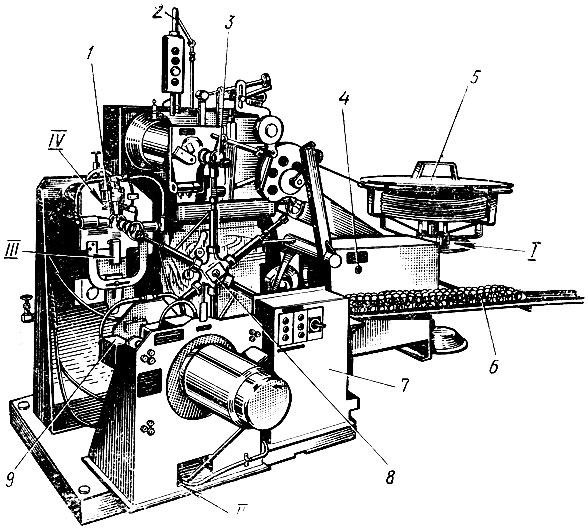

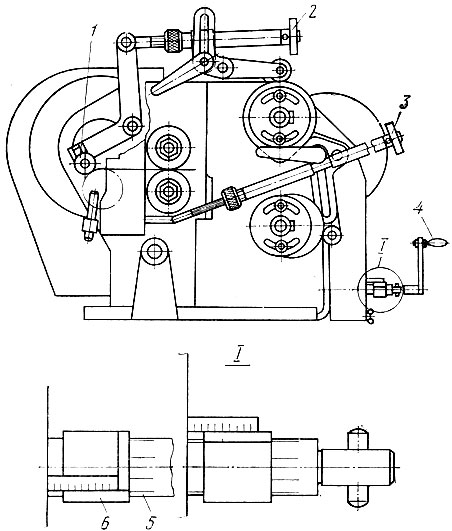

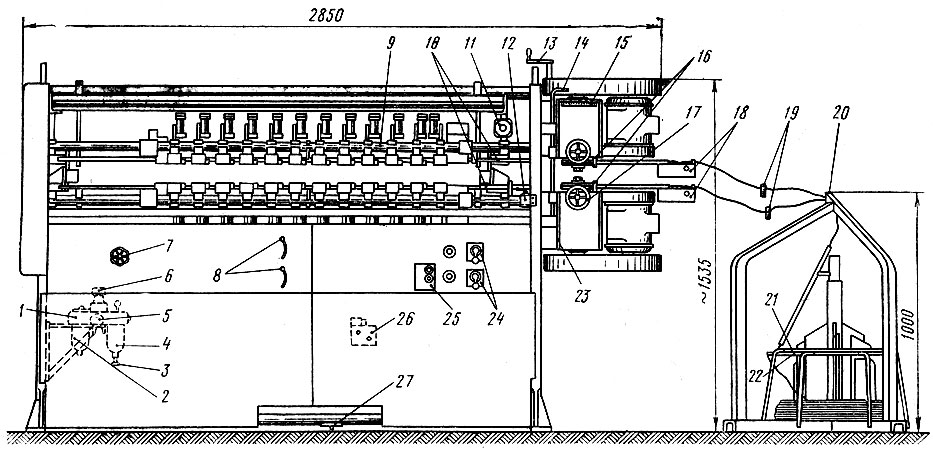

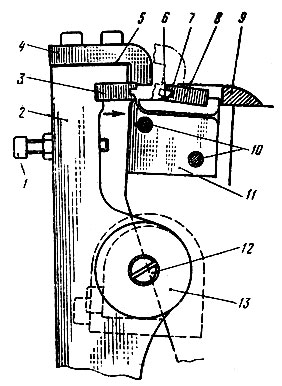

На станине автомата (рис. 73) установлен механизм 3 навивания пружин и отрезания проволоки, верхняя 1 и нижняя 9 узловязальные машины, аппарат 4 для термической обработки пружин, транспортный механизм 8 для перемещения пружин к узловязальным машинам и аппарату закаливания и приемный лоток 6 для готовых пружин.

Рис. 73. Автомат для навивания, завязывания и закаливания двухконусных пружин для пружинных блоков F-65/sw фирмы 'Spühl: Ι - смоточное устройство, ΙΙ - аппарат для термической обработки пружин. ΙΙΙ и IV - верхняя и нижняя узловязальные машины; 1 - верхняя узловязальная машина, 2 - манипулятор ручного управления, 3 - механизм навивания и отрезания пружин, 4 - пускатель аппарата термической обработки для пружин, 5 - смоточное устройство для бухты проволоки, 6 - приемный лоток готовых пружин, 7 - шкаф управления станка-автомата, 8 - транспортный механизм перемещения пружин, 9 - нижняя узловязальная машина

Рис. 73. Автомат для навивания, завязывания и закаливания двухконусных пружин для пружинных блоков F-65/sw фирмы 'Spühl: Ι - смоточное устройство, ΙΙ - аппарат для термической обработки пружин. ΙΙΙ и IV - верхняя и нижняя узловязальные машины

На основании станины станка на расстоянии 1310 мм от главного привода установлено смоточное устройство 5 для проволоки (мотовило). Для легких мотков проволоки мотовило устанавливается без автономного привода, а для тяжелых - с автономным приводом.

Поступление проволоки в механизм навивки пружин обеспечивается питающими роликами. До поступления из мотовила в питающие ролики проволока проходит через выпрямляющий аппарат (система роликов). Навивание и отрезание пружин, перемещение их в узловязальные машины, завязывание концевых колец пружин производится системой механизмов, приводимых в действие электродвигателями. Фиксирование пружин в узловязальных машинах производится под действием сжатого воздуха.

Автомат имеет следующие механизмы управления: главный пускатель автомата шкафа управления 7; манипулятор 2 для автоматического и ручного управления; пускатель 4 аппарата термической обработки пружин (отдельный шкаф); главный кран воздушного управления с масловодоотделителем; краны (2 шт.) воздушного управления узловязальных машин.

Автомат работает следующим образом. Включается главный включатель, включатели узловязальных машин, главный кран воздушного управления, воздушные краны узловязальных машин, включатель аппарата закаливания.

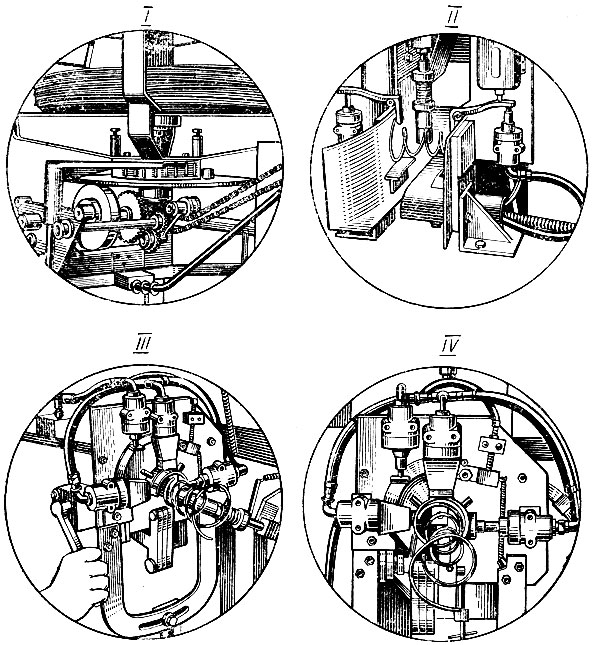

Из бухты конец проволоки вводится в прямящие и питающие ролики. Нажимают кнопку ручного (или автоматического) управления. При этом проволока, увлекаемая питающими роликами (одновременно происходит механическое вращение бухты проволоки на смоточном устройстве), проходит через калиброванные направляющие, поступает в навивочный механизм, навивается и отрезается. После этого пружина механическим фиксатором 1 (рис. 74), расположенным над навивочным механизмом, закрепляется в механической руке 2 транспортного механизма. Далее пружина механической рукой переносится к первой узловязальной машине, где пружина фиксируется в узловязальной головке и завязывается узел одного концевого кольца пружины.

Рис. 74. Механический фиксатор пружин (1) и транспортная механическая рука перемещения пружин (2)

Затем пружина той же механической рукой перемещается ко второй узловязальной машине - узел завязывается на другом концевом кольце пружины. При нижнем положении механической руки пружина поступает в аппарат термообработки. Специальным приспособлением, имеющим возвратно-поступательное движение, пружина снимается в приемный лоток. Транспортный механизм имеет шесть механических рук, которые, перемещаясь (вращаясь вокруг оси), переносят пружины по операциям автомата. Одновременно пять из шести механических рук удерживают пружины (у навивочной машины, двух узловязальных, в аппарате закаливания и механизме снятия пружин).

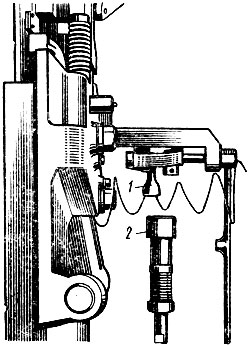

Настраивать автомат начинают с определения и установки длины отрезка проволоки пружины. Длину проволоки устанавливают по табл. 10. Зависит она от диаметра и количества зубьев шестерен Е и V главного привода.

Таблица 10. Таблица настройки автомата F-65/sw на длину проволоки пружины

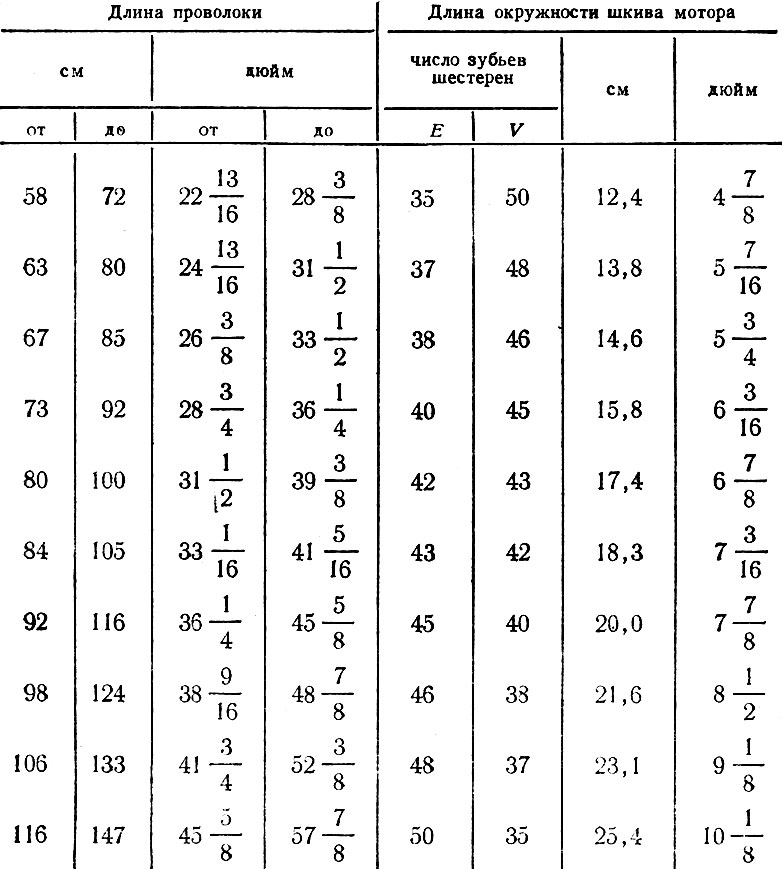

Окончательно длину проволоки регулируют винтом-стопором под питающими роликами и положением кулачка (величиной расстояния между кулачком и планшайбой) (рис. 75). Затем вращением рычажной системы, соединенной с эксцентриком, регулируют диаметр концевого кольца пружины.

Рис. 75. Механизм регулирования шага и конусности пружин станка-автомата F-65/sw фирмы 'Spühl': 1 - гибочный ролик, 2 - регулирующий винт, 3 - рукоятка, 4 - рукоятка смыкания роликов, 5 - ось, 6 - гайка

Меняя положение регулирующего винта 2 (поднимая или опуская по пазу рычага), регулируют величину конусности пружины. Вращая звездчатую рукоятку 3, изменяют шаг пружин. Это регулирование производится, если при навивке пружина имеет неравномерное распределение колец от середины. Гибочный ролик 1 устанавливают на определенный диаметр кольца пружины.

Рукояткой 4 смыкают тянущие ролики через ось 5 по гайке 6. Чем больше будут сомкнуты ролики, тем быстрее будет подаваться проволока. Таким образом, система регулирования механизмов позволяет настроить станок по размерам и форме пружин аналогично образцу или чертежу.

После настройки необходимо в навивочной машине изготовить пружину, убедиться, что данный регулируемый параметр соответствует образцу, и только после этого настраивать следующие параметры пружины. После того как отрегулирован механизм навивки пружины, регулируют механизм отрезания конца проволоки и механизм фиксации пружины в транспортном механизме. Механизм отрезания устанавливают вместе с пальцем, который формирует с роликом навивку пружин. Выдвигая палец на себя, получают большой угол подъема спирали от нижнего кольца. Резцы механизма отрезания устанавливают так, чтобы при прохождении проволоки при навивке кромка резца была от проволоки на расстоянии не менее 1 мм.

Фиксатор пружины в транспортном механизме регулируют путем остановки автомата в тот момент, когда заканчивается процесс навивки пружины. При этом нужно освободить пружину из механизма фиксации и вручную подвести фиксатор к пружине. Фиксатор должен охватывать два кольца пружины и надежно крепить пружину в транспортном механизме. Пазообразные головки фиксатора могут перемещаться в четырех направлениях, что позволяет легко его регулировать.

Цанги узловязальных машин должны быть отрегулированы так, чтобы конечное кольцо пружины входило в них свободно. Местоположение цанг регулируют перемещением всей машины в различных направлениях (вправо, влево, вниз, вверх) поворотом механизма по сектору. После того как цанги установлены, настраивают механизм обжима кольца пружины.

На нижней узловязальной машине имеется сектор, положение которого определяет температуру закаливания. Нормальная температура закаливания 280...320°С. Температуру термообработки проверяют термическими карандашами. На два кольца пружины карандашом наносят след. Если после термообработки цвет одного карандаша изменится, а другого останется без изменения, то термообработка проходит нормально. В аппарате термообработки имеются направляющие для пружин, устанавливаемые по готовой пружине.

Лоток для приема пружин регулируют при рабочем положении автомата по готовой пружине. Регулированию подлежат верхний фиксатор-ползун и направляющие пружин. В том случае, когда проволока не подается, вращением рукоятки 4 (см. рис. 75) увеличивают смыкание питающих роликов.

Изготовление пружинных блоков

Для изготовления пружинных блоков необходимо изготовить спирали, соединить двухконусные пружины спиралями, изготовить рамки из полосовой стали, прикрепить их скобами к пружинному блоку.

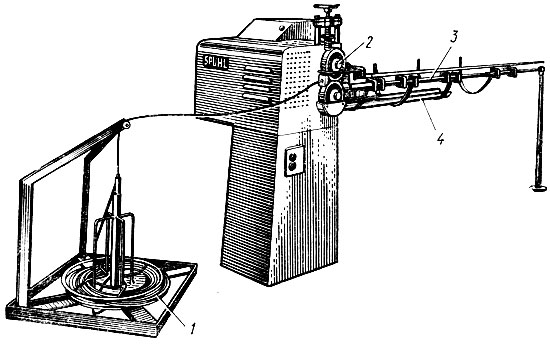

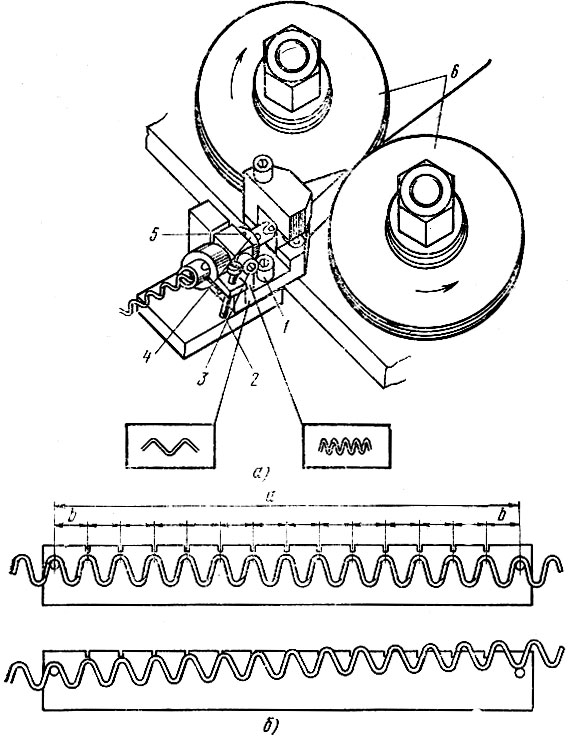

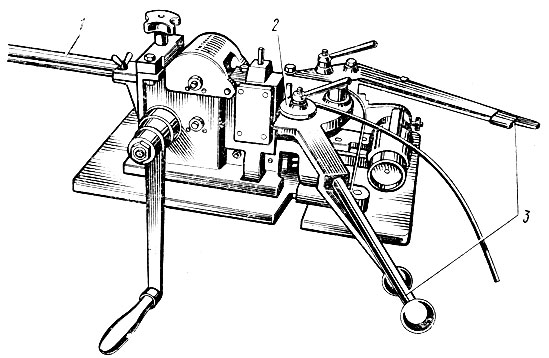

Изготовление спиралей. Спирали, предназначенные для соединения двухконусных пружин в пружинные блоки, изготовляют на стайке S-105/sw (рис. 76).

Рис. 76. Станок S-105/sw фирмы 'Spühl' для изготовления спиралей для соединения двухконусных пружин в пружинные блоки: 1 - смоточное устройство, 2 - тянущие ролики, 3 - линейка с упорами, 4 - приемный лоток для спирали

Техническая характеристика станка S-105/sw Толщина проволоки, мм................................................1,3...1,4 Диаметр спирали, мм..................................................9 Длина спирали, мм....................................................от 300 до 2009 Скорость подачи проволоки, м/мин: обычная..............................................................18...28 специальная..........................................................45...70 Масса станка, кг.....................................................470 Габаритные размеры, мм...............................................1560×930×1300 Мощность электродвигателя, кВт.......................................0,8 Скорость подачи проволоки в зависимости от диаметра спирали, м/мин...18...28

Для работы на станке необходимо установить бухту проволоки на смоточное устройство 1, конец проволоки через огибающий ролик вставить в направляющую и протянуть в тянущие ролики до механизма отрезания (двух прямоугольных ножей), предварительно их разомкнув. Ножи устанавливают так, чтобы зазор между ними и проволокой был не менее 0,3 мм. Затем конец проволоки вводят в отверстие навивочного механизма (рис. 77). Направляющую линейку для спирали прикрепляют к втулке станины станка и устанавливают длину отрезка спирали. Затем штурвалом поджимают тянущие ролики 2 (см. рис. 76). При включении двигателя тянущие ролики 2 протаскивают проволоку через навивочный механизм и после навивания заданной длины спирали она автоматически отрезается и укладывается в приемный лоток 4.

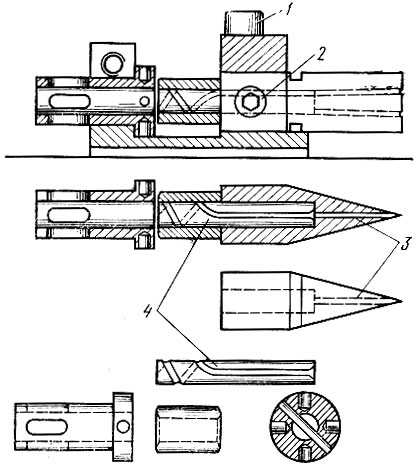

Рис. 77. Механизм навивания спирали станка S-105/sw фирмы 'Spulh': 1 - стопорный винт, 2 - винт регулирования шага спирали, 3 - головка с калиброванным отверстием, 4 - червяк со спиральной нарезкой

Соединение пружин в блоки спиралями вручную. Блоки из двухконусных пружин собирают из отдельных двухконусных пружин, соединяя смежные ряды пружин спиралями. Соединение производится ввинчиванием спиралей в верхние и нижние витки двух рядов конусных пружин.

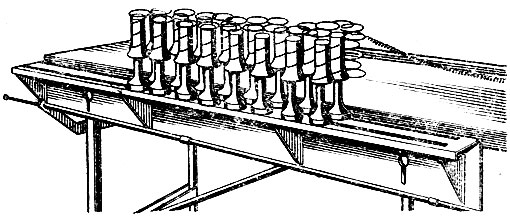

Для сборки блоков может быть использован стол-шаблон с приспособлениями (рис. 78). Размеры рабочей зоны стола-шаблона равны величине собираемого блока.

У одной из продольных кромок стола-шаблона прикрепляют на болтах уголок-приставку с двумя продольными параллельными прорезями. Расстояние между этими прорезями определено таким образом, чтобы при постановке в них штырей с надетыми двухконусными пружинами верхние концевые кольца пружин слегка соприкасались. Верхняя часть штырей имеет форму, повторяющую форму двухконусной пружины. Пружинные блоки на столе-шаблоне собирают в такой последовательности.

Рис. 78. Стол-шаблон для сборки пружинных блоков из двухконусных пружин, соединенных вручную спиралями

В прорези уголка устанавливают в два ряда количество штырей, равное ширине (или длине) пружинного блока. На эти штыри надевают двухконусные пружины таким образом, чтобы узлы концевых колец пружин между собой не соприкасались, т. е. не препятствовали ввинчиванию спирали. Затем заготовленный отрезок спирали ввинчивают в верхние кольца двухконусных пружин, соединяя их в ряд. Концы спирали на крайних кольцах пружин загибают вручную плоскогубцами.

Соединенные два ряда пружин снимают со штырей, причем один ряд надевают вновь на штыри, расположенные на внутренней части стола-шаблона, а на освободившийся пружинный ряд штырей надевают новые пружины, которые соединяют с последующим рядом пружин спиралью. Пружины в блок набирают до тех пор, пока не образуется блок заданного размера. После этого пружинный блок переворачивают на столе и соединяют спиралями нижние концевые кольца пружин.

Такой метод сборки пружинных блоков обеспечивает достаточную точность по размерам, но он мало производителен.

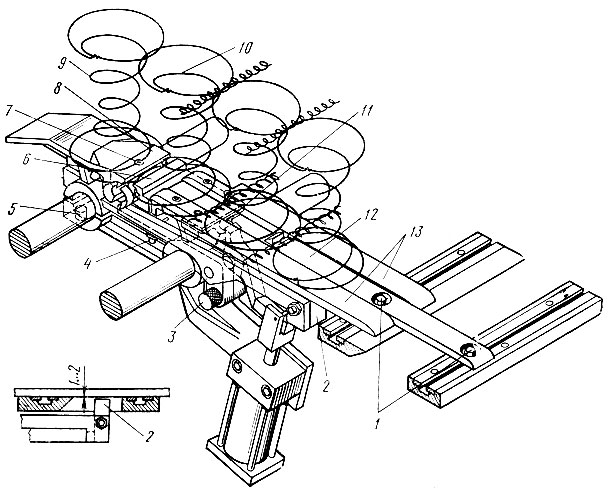

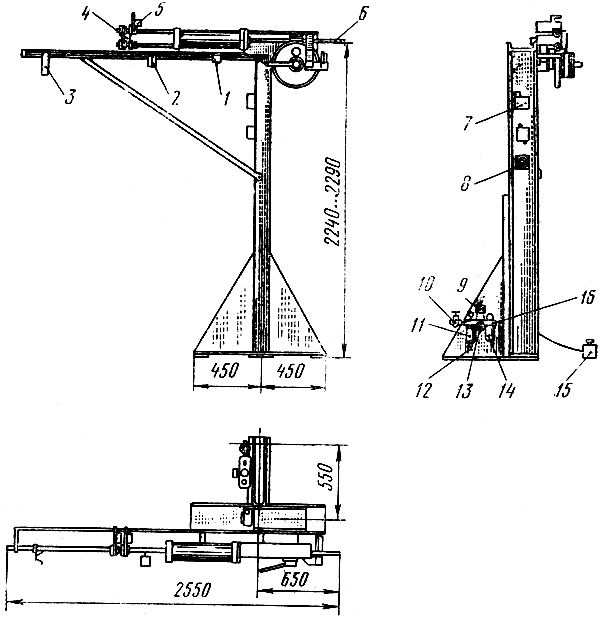

Сборка пружинных блоков на станках. По принципу ручной сборки созданы автоматы AM-111/sw, которые полностью механизируют операции сборки, а роль станочника сведена к наладке, загрузке и управлению станком.

Техническая характеристика станка-автомата AM-111/sw Производительность, блоков в час, размером 1860×860 с количеством пружин 184 шт...15 Количество максимально используемых пружин по фронту загрузки.....................12 Максимальная ширина пружинного блока, мм..........................................1500 Диаметр проволоки для спиралей, мм................................................1,3...1,4 Потребляемая мощность электродвигателей (двух), кВт...............................2,6 Расход воздуха, м3/ч..............................................................20 Давление воздуха, МПа.............................................................0,6...0,8 Масса, кг.........................................................................1300

На станине автомата смонтированы две (верхняя и нижняя) навивочные машины для спиралей, соединяющих верхние и нижние кольца двухконусных пружин, верхняя подвижная и нижняя неподвижная траверсы для фиксирования двухконусных пружин, четыре аппарата для отрезания и завязывания концов спиралей.

За станиной автомата установлен стол с концевым выключателем для приема блоков и справа два смоточных устройства (мотовила) для проволоки.

Автомат имеет следующие механизмы управления (рис. 79): главный воздушный кран 7, основной пускатель 25, два выключателя 24, масляные ванны 18 для навивочных агрегатов, педаль 27 рабочего такта, ручной вентиль 12 подъема верхней траверсы.

Рис. 79. Механизм управления и регулирования автомата АМ-111/sw: 1 - регулятор расхода масла, 2 - отстойник пневмоустановки, 3 - регулятор фильтра, 4 - фильтр, 5 - манометр пневмоустановки, 6 - звездочка регулятора давления воздуха, 7 - кран регулирования сжатого воздуха, 8 - краны открывания цанг, 9 - подъемная траверса верхних цанг, 10 - направляющие спиралей, 11 - лампа концевого выключателя пружинного блока, 12 - ручной вентиль подъема верхней траверсы, 13 - рукоятка изменения положения верхнего навивочного агрегата, 14 - фиксатор положения навивочных агрегатов, 15 - мерительная линейка спирали, 16 - тяговые ролики спиралей, 17 - маховики тянущих роликов спиралей, 18 - масляные ванны для навивочных агрегатов, 19 - выравнивающие кольца, 20 - направляющие ролики для проволоки, 21, 22 - кольца мотовил проволоки, 23 - корпуса навивочных агрегатов, 24 - выключатели навивки спиралей, 25 - основной пускатель и выключатель, 26 - электропневматический вентиль, 27 - педаль останова

Навивание и образование спиралей производятся механически от электродвигателей. Сжатие пружин в цангах, подъем верхней траверсы цанг, перемещение цанг на один шаг осуществляются сжатым воздухом.

Основное условие успешной работы автомата - точность изготовления двухконусных пружин по заданным параметрам. Порядок работы на автомате следующий.

Моток проволоки укладывают на мотовиле, и конец проволоки пропускают между кольцами 21 и 22, роликом 20 и выравнивающими кольцами 19, ограничивающими подъем проволоки вверх. Затем регулирующий выключатель устанавливают на "О" и с помощью маховика 17 ослабляют тяговые ролики 16. Конец проволоки надо вытянуть приблизительно на 100 мм и как можно дальше ввести в навивочный агрегат. Затем тяговые ролики сильно затягивают маховиком 17. Открывается основной кран 7. Давление воздуха, равное 0,6...0,8 МПа, контролируют по манометру 5. Оно регулируется вращением звездочки - рукоятки. Включается основной пускатель 25, при этом надо следить за тем, чтобы оба выключателя 24 для навивочных агрегатов стояли на отметке "Вперед". В цанги в два ряда вводят пружины. Надо следить за тем, чтобы первые пружины были вложены узлами налево, все другие - узлами направо (рис. 80).

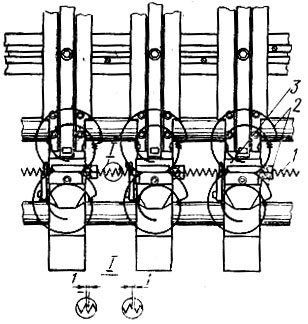

Рис. 80. Расположение пружин в цангах станка автомата AM-111/sw: 1 - спираль, соединяющая пружины, 2 - пружины, 3 - цанги, смыкающие пружины

При нажатии педали 27 (см. рис. 79) вводится в действие навивочный агрегат (контрольные лампочки вспыхивают зеленым цветом). Когда обе спирали (верхняя и нижняя) навиваются на все пружины (контрольные лампочки гаснут), спирали автоматически отрезаются и на концах загибаются. Затем пружины перемещаются на один ряд.

В случае если спираль останавливается в пружине, то поворотом выключателя 24 в положение "Назад" можно возвратить около 100 мм спирали, а выключатель управления 24 снова ставят в положение "Вперед". Спирали отверткой надо направить к соответствующим пружинам. Часто помогает нажим на концевое кольцо пружины или кратковременное открывание крана 8. Если это не помогает, то спирали следует отклонить между двумя пружинами, выпустить их на 1 м и вручную кусачками отрезать. Надо еще раз попытаться навить спирали на оставшиеся пружины. Если причина аварии заключается в неправильном расположении в цанге какой-либо пружины, то надо повернуть соответствующий кран 5, благодаря чему цанги открываются. Неправильно установленная пружина устанавливается в нормальное положение, а если она деформирована, то ее заменяют новой, взятой из ряда пружин с верхней полки автомата.

Когда собираемый пружинный блок сформируется и достигнет на столе концевого выключателя, зажжется лампа 11, при этом траверса 9 поднимется с помощью ручного вентиля 12 и блок снимается со стола. Для остановки станка следует выключить основной пускатель 25 и закрыть кран 7.

Спираль может не навиваться из-за неправильного шага. Шаг спирали проверяют мерительной линейкой 15.

Если шаг спирали не соответствует мерительной линейке, то править его нужно следующим образом: сначала зажимной винт 3 (рис. 81) и втулку 4 винтом 2 поворачивают вверх или вниз до тех пор, пока шаг спирали совпадет с шаблоном. Если это не помогает, значит навивочный червяк или корректирующий штифт стали непригодны и их следует заменить. Для этого отвинчивают стопорные винты 1 и 2, разжимают тянущие ролики 6 и вынимают навивочный червяк 5.

Рис. 81. Механизм навивания, отрезания (а) и мерительная линейка для контроля (б) шага спирали станка-автомата AM-111/sw фирмы 'Spühl': 1 и 2 - стопорные винты, 3 - зажимной винт, 4 - втулка, 5 - навивочный червяк, 6 - тянущие ролики

Настраивать станок на другую ширину пружинного блока можно как за счет изменения количества пружин, так и при их неизменном числе (рис. 82) за счет изменения диаметра концевого кольца пружины.

Рис. 82. Механизм фиксации и перемещения пружин по мере набора пружинного блока станка-автомата AM-111/sw фирмы 'Spühl': 1 - стопорные винты направляющей суппорта цанги, 2 - стопорный винт, 3 - винт-фиксатор цанги, 4 - рычаг штанги суппорта, 5 - винт-фиксатор суппорта цанги, 6 - передняя щечка суппорта цанги, 7 - стопорный винт, 8 - задняя щечка суппорта цанги, 9 и 10 - пружины, 11 - штанга суппорта цанги, 12 - направляющая суппорта цанги, 13 - планка суппорта цанги

Для изменения числа пружин надо изменить количество цанговых суппортов. Для этого между первым цанговым суппортом и последним устанавливают или вынимают требуемое количество суппортов. Первые и последние цанговые суппорты надо всегда оставлять в станке.

Расстояние между первыми и последними цанговыми суппортами должно распределяться как можно равномернее. Надо следить за тем, чтобы эти расстояния были кратны шагу спирали. При замене цанг (например, при большом изменении диаметра пружин) снимают планки 13. Для того чтобы снять цангу, надо повернуть штангу 11 и вывинтить винты 7. Расстояние между суппортами цанг изменяется за счет их перемещения в направляющих, для чего необходимо ослабить винты 1 и закрепить их после установки суппорта цанг в заданном положении.

Собранные пружинные блоки из двухконусных пружин, соединенных спиралями, для применения их в мягких элементах мебели должны быть упрочнены по контуру с одной или двух сторон полосовой сталью. Для пружинных мягких элементов, не несущих большую нагрузку (спинки кресел, диванов), пружинный блок может быть упрочнен по контуру спиралью.

Изготовление рамок для пружинных блоков из полосовой стали. Рамки пружинных блоков изготовляют из полосовой стали холодного проката или круглой проволоки. Стальные полосы рубят на заготовки нужной длины, при необходимости их рихтуют. Рамки изготовляют из двух полурамок со средниками и без них, замкнутого контура, с соединением скобой в одном месте или из полос с соединением полукруглой скрепкой на углах.

Для изготовления рамок замкнутого контура с соединением скрепкой в одном месте применяют гибочные механизмы или станки.

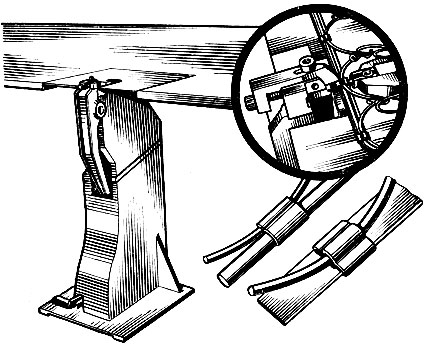

Ручной гибочный механизм (рис. 83) имеет направляющую 1 для полосы или проволоки, пару сменных гибочных роликов 2 и устройство 3 для регулирования угла изгиба. Заданный радиус изгиба получают, устанавливая определенный диаметр гибочных роликов, а регулировкой механизма изгиба получают необходимый угол изгиба. На этом механизме можно изготовлять рамки и из круглой проволоки диаметром до 6 мм, для чего необходимо заменить направляющую и гибочные ролики.

Рис. 83. Ручной гибочный механизм для гнутья рамок из полосовой стали: 1 - направляющая, 2 - гибочные ролики, 3 - устройство для регулирования угла изгиба

Гибочный механизм чаще используется для изготовления рамок не очень больших размеров и сложных контуров.

Для гнутья полурамок из стальной ленты или проволоки круглого сечения применяют станок RB-110/lsw фирмы "Spühl" (рис. 84).

Рис. 84. Устройство гибочного станка RB-110/lsw фирмы 'Spühl': 1, 2, 3 - упоры, 4 - внешняя упорная пластина, 5 - внутренняя упорная пластина, 6 - стальная лента, 7 - воздушный вентиль, 8 - выключатель, 9 - звездочка, 10 - воздушный кран, 11 - фильтр, 12 - винт фильтра, 13 - манометр, 14 - масленка, 15 - включатель, 16 - регулятор подачи масла

Техническая характеристика станка RB-110/lsw Производительность, рамок в смену........2500 Внутренний радиус изгиба, мм.............28; 38; 48; 58; 68; 78 Диапазон формирования угла, град.........60...120 Ширина стальной ленты, мм................до 10 Диаметр проволоки круглого сечения, мм...до 6 Производительность при: стальной ленте 1,4 мм....................6 рам одновременно стальной ленте 1,7 мм....................5 рам одновременно проволоке ∅ 3 мм........................12 рам одновременно проволоке ∅ 6 мм........................6 рам одновременно Расход воздуха, м3/ч.....................17 Давление, МПа............................0,7

Усилие изгиба передается сжатым воздухом через цилиндр, штоком которого является зубчатая рейка, соединенная с гибочным роликом.

К главному крану 10 от компрессора подводится сжатый воздух. Для пуска станка необходимо кран открыть и проверить давление по манометру 13. Давление воздуха регулируют поворотом рукоятки - звездочки 9. Включается выключатель 8. Стальная лента или соответственно проволока круглого сечения вставляется в направляющую и продвигается до упора 1. Гайку гибочного ролика затягивают ключом-рукояткой, и нажатием на включатель 15 производится операция гибки. Затем гайку освобождают и лента продвигается дальше до упора 3. Второй угол изгибается так же, как первый. Продвижением до упора 2 и включением включателя 15 изгибается третий угол рамы. После продвижения полосы до упора 3 заканчивается операция гибки рамки. Стык двух концов полосы соединяется на прямом участке скобкой.

Размеры полурамки изменяют перестановкой упоров 1, 2 и 3. Для изменения угла загиба нужно передвинуть упорную пластину 4. Если необходимо получить два различных угла загиба у полурамы (например, у трапециевидных рам), то внешнюю упорную пластину 4 используют для большего угла загиба, а внутреннюю подвижную упорную пластину 5 - для меньшего угла загиба.

Для переналадки на другие радиусы изгиба снимают гайку, демонтируют шайбу, направляющую и рычаг. Цапфу гибочного ролика вынимают и ставят в положение, соответствующее новому радиусу изгиба. Затем закрепляют снятые ранее детали, зубчатое колесо переставляют по рейке так, чтобы гибочный ролик стоял перпендикулярно над цапфой зубчатого колеса.

При переналадке станка для изготовления полурамок из проволоки круглого сечения заменяют направляющую цапфу, гибочный ролик и прижимную колодку.

При изготовлении полурамок больших размеров под рабочей зоной станка устраивают приямок, обеспечивающий свободный переворот полосы, при этом станок обслуживают с площадки, расположенной на уровне, удобном для работы.

Крепление рамок к пружинному блоку. Для упрочнения и придания правильной формы упругому элементу рамки крепят к пружинному блоку скобами из стальной ленты шириной 8...10 мм и толщиной от 0,5 до 0,8 мм за каждое концевое кольцо блока. Крепление может производиться вручную плоскогубцами или на специальном станке.

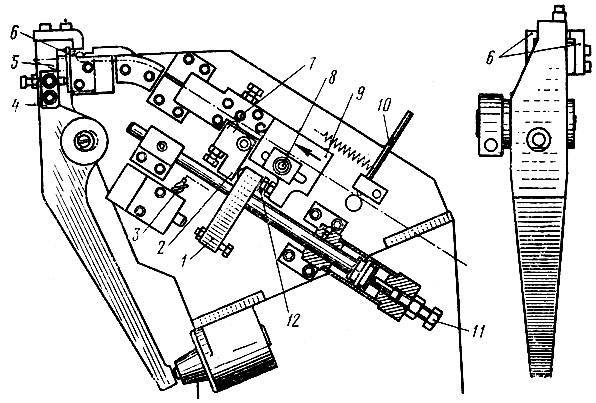

Изготовляют соединительные скобы и скрепляют ими полурамы и рамы с пружинными блоками на станке K-108/sw фирмы "Spühl" (рис. 85).

Рис. 85. Станок для изготовления скоб и скрепления ими рам с пружинным блоком K-108/sw фирмы 'Spühl'

Техническая характеристика станка K-108/sw Производительность, скоб в минуту.......80 Сечение полосовой стали рамки, мм.......6×1,5; 10×14; 10×1,7 Диаметр проволоки рамки, мм.............3...5 Диаметр проволоки пружины, мм...........1,8...3 Диаметр кольца пружины, мм..............55...120 Полосовая сталь для скоб, мм: ширина..................................8...10 толщина.................................0,5...0,8 прочность на растяжение, МПа............4 Расход воздуха, м3/ч....................10 Рабочее давление, МПа...................0,75

На станине станка смонтированы механизмы скобкозатяжной головки, подачи полосовой ленты в головку и фиксации полосовой стали.

Для удобства перемещения пружинного блока и фиксации колец пружины в скобкозатяжной головке станок имеет приставной стол. Под столом станка устанавливают смоточное устройство для полосовой стали (мотовило).

Станок работает под действием сжатого воздуха. Полосовую сталь из смоточного устройства вводят в механизмы фиксации и подачи. Пружинный блок укладывают на столе так, чтобы кольцо пружины было над рамкой. Включением педали осуществляется рабочий такт, при этом кольцо проволоки соединяется скобкой с рамкой. Процесс повторяется на каждом кольце прокладки.

Нельзя пускать станок в работу без материала для изготовления скоб. Это может привести к поломке скобкозатяжной головки. Для введения в станок стальной ленты для изготовления скоб моток ленты устанавливают на мотовило, конец ленты заостряют и проталкивают в станок через зажим 7 (рис. 86), предварительно оттянув тормоз 10, причем верхнюю направляющую 9 прижимают в направлении стрелки. Затем нажатием несколько раз на рабочую педаль выводят ленту в устройство для предварительного сгибания скоб 11 (рис. 87). Прежде чем нажать рабочую педаль еще раз, следует отрезать конец стальной ленты.

Рис. 86. Механизм подачи ленты в скобкозатяжную головку станка К-108/sw фирмы 'Spühl': 1 - ограничитель подачи ленты скобы, 2 - прижим нижней направляющей, 3 - воздушный кран, 4 - механизм регулирования обжима ленты, 5 - кулачок, 6 - изгибающая пластина, 7 - зажим, 8 - винт-фиксатор, 9 - верхняя направляющая, 10 - тормоз, 11 - винт грубой настройки подачи ленты, 12 - винт тонкой настройки подачи ленты

Рис. 87. Скобозатяжная головка станка К-108/sw фирмы 'Spühl': 1 - винт, 2 - рычаг, 3 - режущая колодка, 4 - отклонитель, 5 - прокладка, 6 и 7 - профиль изгиба скобы, 8 - гибочная колодка, 9 - шайба, 10 - винт, 11 - скоба, 12 - ось эксцентрика, 13 - эксцентрик

Станок K-108/sw переналаживают в следующем порядке. Устанавливают устройство для предварительного сгибания скобы 11. Во время затягивания винтов 10 необходимо прижимать устройство для предварительного сгибания скобы в направлении стрелки, иначе под давлением рычаг 2 во время работы постепенно переместится, а это может привести к поломке ножа. При производстве рамок из стальной ленты монтируются гибочная колодка 8 и шайба 9. При изготовлении рамок из проволоки круглого сечения монтируют гибочную колодку 8 и под шайбу 9 подкладывают фольгу. После этого устанавливают режущую колодку 3 и отклонитель 4 с прокладкой 5.

Рычаг 2 устанавливают вертикально поворотом эксцентриковой оси 12 таким образом, чтобы в момент отсекания стальной ленты для скобы между режущей колодкой 5 и устройством для предварительного сгибания скобы 11 не было никакого зазора.

Но, с другой стороны, между этими деталями не должно быть и никакого защемления, что контролируется рычагом 2.

Одновременно необходимо следить за тем, чтобы между отклонителем 4 и гибочной колодкой 8 при закрытом положении рычага 2 во избежание поломки имелся зазор.

Винт 1 устанавливают так, чтобы между режущей колодкой 3 и гибочной колодкой 5 при закрытом положении отклонителя 4 имелся зазор для прохождения ленты.

Затем кран 3 (см. рис. 86) закрывают. Длину втягиваемой стальной ленты для скобы регулируют винтом 11 таким образом, чтобы после нажатия на рабочую педаль между предварительно согнутой скобой из стальной ленты и устройством для предварительного сгибания скобы оставался зазор до 0,5 мм. При установке гибочной колодки 8 (см. рис. 87) необходимо следить за тем, чтобы стальная лента или проволока круглого сечения лежали с пружиной в середине предварительно согнутой скобы из стальной ленты.

При изготовлении рамок из стальной ленты кулачок устанавливают так, чтобы при закрытом положении рычага 2 верхняя кромка стола была расположена на 1 мм ниже, "чем нижняя кромка профиля 7 изгиба выреза гибочной колодки 8.

Положение кулачка 5 (см. рис. 86) считается правильным в том случае, если в начале движения рычага при закрывании сразу же поднимается стол. При изготовлении рамок из проволоки круглого сечения кулачок 5 извлекается.

В комплект запасных частей ставка входят детали, замаркированные под размеры исходных материалов и определяемые характеристикой станка. Правильно отрегулированный станок обеспечивает хорошее качество крепления пружинного блока к рамке.

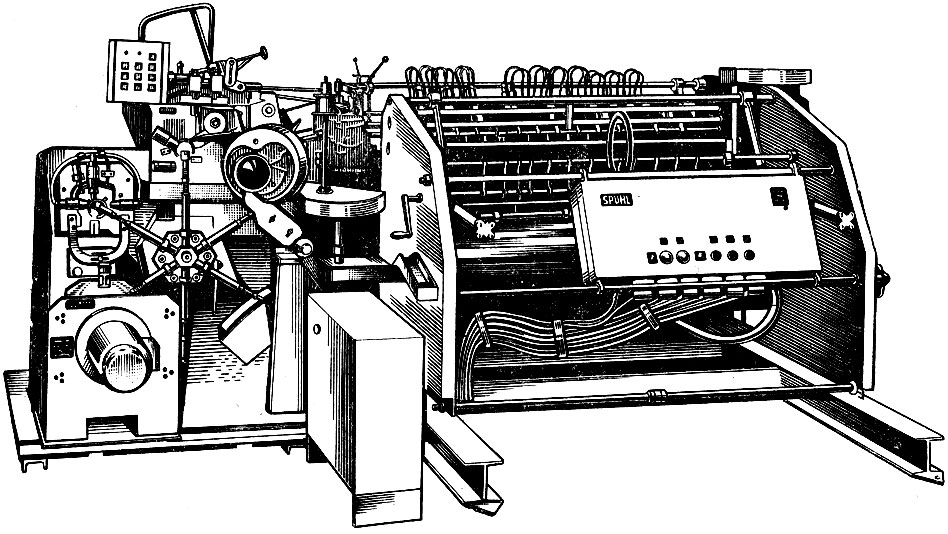

Фирма "Spühl" (Швейцария) выпускает автоматическую установку FTA-72/sw (рис. 88), действующую по схеме "от проволоки до готового пружинного блока".

Рис. 88. Автоматическая установка FTA-72/sw фирмы 'Spühl' для изготовления пружинных блоков

Эта установка включает в себя автоматы F-65/sw и AM-115/sw, соединенные транспортным механизмом и действующие в едином автоматическом режиме. С автомата F-65/sw пружина после прохождения термической обработки механической рукой передается в направляющий лоток, где двумя вертикальными ленточными конвейерами перемещается до концевого упора автомата AM-115/sw. Над направляющим лотком установлены механические "руки", количество которых равно количеству пружин, участвующих в формировании пружинного блока.

После того как вертикальные ленточные конвейеры подадут в приемный лоток необходимое количество пружин, автоматически механические "руки" захватят пружины и подадут в цанги автомата AM-115/sw, при этом спирали, соединяющие пружины, сверху и снизу автоматически "прошьют" два ряда пружин и на четырех концах формируемого блока надежно завяжут узлами. Формируя ряды пружин таким методом, получают заранее запроектированный по размерам пружинный блок.

Установка оснащена лебедкой с приводом для размотки бухты проволоки массой около 1000 кг; это дает возможность одному рабочему обслуживать две-три установки.

На пульте управления установки имеется сигнальная панель, регистрирующая ход выполнения каждой операции; при неправильном выполнении какой-либо операции на панели зажигается соответствующая красная лампочка и установка автоматически останавливается.

Техническая характеристика установки FTA-72/sw Производительность...............................от 22000 до 28000 пружин за 8 ч работы, от 120 до 160 пружинных блоков размером 181×86 см (в зависимости от размера пружин и толщины проволоки) Толщина проволоки пружин, мм.....................1,8...2,5 Внутренний диаметр концевого кольца пружин, мм...75...110 Высота пружин, мм................................80...200 Толщина проволоки спирали, мм....................1,3...1,4 Ширина пружинного блока (до 12 цанг), мм.........1500 Масса установки, кг..............................5150

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'