Ссылки

IV. Конструкционные и отделочные материалы

Эстетические и художественные качества мебельно-столярных изделий в интерьере в большой степени зависят от материала, из которого они сделаны, и их отделки. Учитывая это, считаем необходимым вкратце ознакомить читателя с некоторыми из используемых в настоящее время материалов.

В основном для изготовления мебели вообще и встроенного оборудования, в частности, служит дерево как в натуральном виде, так и в виде полуфабрикатов с различной отделкой. Оно всегда привлекало внимание архитекторов и инженеров в строительстве жилых и общественных зданий. Структура дерева и различная окраска дают возможность особенно широко применять его в отделке интерьеров. Кроме того, оно прекрасно сочетается с другими современными материалами. Одним из современных прогрессивных материалов являются древесно-стружечные и древесно-волокнистые плиты. Они практически вытеснили из мебельного производства столярные плиты.

Помимо древесины и древесных материалов при изготовлении встроенного оборудования и интерьеров применяют слоистый пластик, различные пленки, поролон, металлы, кожу, лаки, краски, клеи и др.

Металлические изделия (гвозди, шурупы, замки, петли и различные связующие детали) используют для создания формы и конструкции изделий, а лаки, краски, замазки, различные протравы - для защиты и улучшения внешнего вида древесины.

Проектировщик при конструировании изделий мебели и оборудования имеет дело с различными материалами, поэтому знание особенностей и свойств материалов и целесообразность их применения является необходимым.

Древесина и полуфабрикаты из нее. Материалы на основе древесины. Древесина. В столярном производстве в качестве основного материала используют древесину сосны, ели, пихты, березы, бука, ольхи и дуба. На отделку идет древесина ореха, клена, ясеня, чинара, груши, красного дерева, а также древесина других ценных пород.

Древесные породы СССР по степени торцовой твердости делят на следующие три группы:

I- породы мягкие: все виды хвойных, кроме лиственницы и тиса; из лиственных - тополь, липа, осина, ольха, бархатное дерево;

II-породы твердые: из хвойных - лиственница, тис; из лиственных - вяз, ильм, дуб, клен, орех, ясень;

III- породы очень твердые: акация, граб, груша, самшит.

Наибольшей упругостью обладают дуб, ясень, бук, лиственница.

Цвет и текстура древесины имеют существенное значение для внешнего вида столярных изделий, предназначенных под прозрачную отделку. Цвет зависит от породы древесины и района произрастания. Древесина пород тропических стран имеет более темную окраску. В зависимости от возраста и условий роста древесина одной и той же породы может иметь различную окраску. Текстура древесины зависит от ширины годичных слоев, наличия сердцевидных лучей и их размера, а также от плоскости разреза древесины.

Древесина также обладает качествами, которые необходимы материалам, применяемым для изготовления

мебели: небольшая масса, большое сопротивление вертикально направленному поперечному давлению; относительно высокие вязкость, прочность на излом и растяжение, пластичность, высокие тепло- и звукоизоляционные свойства, легкая обрабатываемость.

Однако древесина имеет и отрицательные свойства. Первое из них недолговечность. Кроме того, волокнистый состав древесины по длине не всегда одинаков. Гигроскопичность вызывает усадку, коробление, вспучивание и разрыв древесины.

Древесину предохраняют от повреждения грибками, и насекомыми пропиткой антисептиками, которые бывают водорастворимыми (растворы минеральных солей - фтористого и кремнефтористого натрия и др.) и нерастворимыми (камнеугольное масло, древесный деготь, сланцевое масло и др.). Для борьбы с жуками-точильщиками используют насыщенный раствор нафталина в бензине, керосине или скипидаре. От огня древесину защищают разными составами огнезащитных веществ - антипиренами, в состав которых входят сернокислый аммоний, бура, фосфорнокислый аммоний и т. д.

Влажность древесины, идущей на изготовление мебели, должна составлять 8±2 %, так как иначе изделие, поставленное в теплое и сухое помещение, будет коробиться и растрескиваться. От увлажнения древесину защищают лаками, красками, пленками и другими подобными материалами.

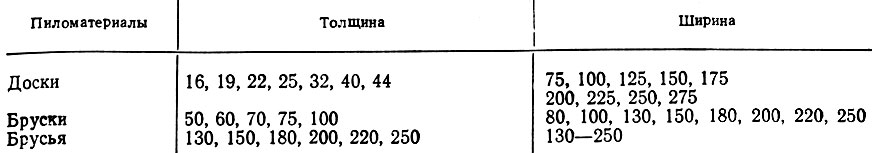

Пиломатериалы хвойных пород (ГОСТ 24454-80) вырабатывают длиной от 1 до 6,5 м в виде досок, брусков и брусьев (табл. 4). Доски и бруски выпускают пяти сортов: отборный, 1-й, 2-й, 3-й, 4-й, а брусья четырех сортов: 1-й, 2-й, 3-й, 4-й.

Таблица 4. Размеры пиломатериалов, мм

Клееная фанера. Для ее изготовления используют лущеный шпон, который получают путем срезания ленты с вращающегося чурбака по всей его длине. Слои шпона (их должно быть нечетное число, но не менее трех) накладывают один на другой так, чтобы волокна одного были направлены перпендикулярно относительно волокон другого, и склеивают под давлением.

Для наружных слоев клееной фанеры применяют шпон березы, ольхи, дуба, ясеня, а для внутренних - шпон мягких пород - ели, пихты, осины, липы, ольхи и др.

Фанеру, клеенную из березы (ГОСТ 3916-69), изготовляют длиной 750 - 3100 мм и шириной 600- 1830 мм. Наиболее ходовыми являются листы размерами 1830X1220, 1525X1525, 1525x1220 мм. Толщина листов 2, 2,5, 3, 4, 5, 6, 8, 9, 10 и 12 мм.

В зависимости от качества древесины наружных слоев и обработки фанеру разделяют на пять сортов: А, АВ, В, ВВ и С. Высшими сортами березовой фанеры являются А и АВ.

Строганый шпон. Его изготовляют по ГОСТ 2977-82 из твердых и ценных пород древесины - дуба, ясеня, ореха, клена, ильма, каштана, груши, яблони, черешни, чинара, карагача и др. В отличие от клееной фанеры строганый шпон толщиной 0,5-1,5 мм получают на фанерострогальных станках. Шпон бывает радиальной, полурадиальной и тангентальной строжки. В первом и втором случаях кряж распиливают на четвертины, которые затем строгают по плоскостям, направление которых совпадает с радиусом кряжа. В третьем случае кряж распиливают вдоль на две равные части, которые строгают параллельно линии распила.

Столярные плиты. Как и клееная фанера, они представляют собой полуфабрикат. Столярную плиту собирают и склеивают из отдельных реек и оклеивают с двух сторон шпоном толщиной 1,5-3 мм. Толщина и ширина реек, применяемых в клееных конструкциях, должны иметь соотношение, не превышающее 2 : 3. Плита имеет жесткую конструкцию и большую устойчивость формы. Если столярную плиту применяют в изделиях высокого класса, то ее фанеруют.

Столярные плиты выпускают согласно ГОСТ 13715-78 размерами 2500X1525, 2500x1220, 2120X1270, 1800X1220 мм и толщиной 16, 19, 22, 25, 30, 35, 40, 45 и 50 мм.

Древесно-стружечные плиты. Их изготовляют методом горячего прессования древесной стружки со связующими веществами - термореактивными смолами. Выпускают плиты размером 3500X1750, 3500X1500 мм и толщиной 10, 13, 16, 19, 22, 25, 32 мм. В зависимости от текстуры или вида отделки плиты применяют для изготовления мебели, различного встроенного оборудования, раздвижных дверей и перегородок.

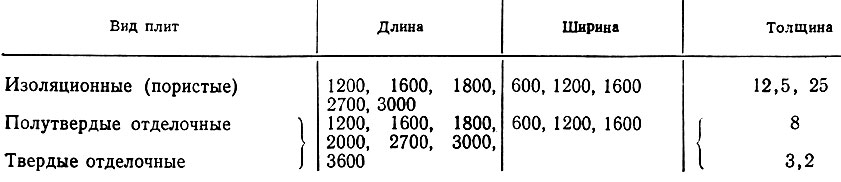

Древесно - волокнистые плиты. Их изготовляют методом горячего прессования древесных волокон, пропитанных синтетическими водоустойчивыми смолами или маслами. Изготовляют плиты изоляционные и отделочные, полутвердые и твердые (табл. 5).

Таблица 5. Размеры древесно волокнистых плит, мм

Древесно-волокнистые плиты - достаточно прочный и гигиеничный материал, имеющий высокие эксплуатационные качества, широко применяют в отделочных работах и для облегченных конструктивных щитов.

Полимерные материалы. В настоящее время для отделки различного оборудования, мебели и интерьеров широко применяют синтетические материалы: различные пленочные материалы, в том числе влагостойкие обои и искусственные кожи, а также слоистые пластики, пластмассу для щитов,

фурнитуры, различные виды погонажных изделий, искусственное волокно и т.д.*( К полимерным материалам относятся также древесно-стружечные и древесно-волокнистые плиты, а также лаки и краски, клеи и мастики, которым посвящены соответствующие разделы книги.).

Отделочные декоративные пленки. Их изготовляют из полимерных материалов, наносимых на тканевую или бумажную основу. Пленки выпускают одноцветные и многоцветные, с рисунком или без него, с гладкой или тисненой поверхностью. Они хорошо моются водой с мылом.

Поливинилхлоридные пленки на тканевой основе - искусственные кожи изготовляют двух типов: с пористым и непористым покрытием. Выпускают их в рулонах длиной 30-40 м, шириной 70 см. Толщина пленки 1,1-1,2 мм.

Повинолы марки ПА представляют собой декоративно-отделочные материалы, изготовленные на хлопчатобумажной тканевой основе или на стеклоткани с односторонним поливинил-хлоридным покрытием. Повинолы марок ПА и ПА-1 предназначены для декоративной отделки лицевых поверхностей мебели и оборудования. Повинолы марок ПА-2, ПА-3, ПА-4, ПА-5 дублируют с поролоном. Эти пленки могут быть использованы для устройства мягких раздвижных перегородок и изделий с декоративной мягкой обивкой. Перед наклейкой пленок на жесткое основание его поверхность тщательно выравнивают и шлифуют.

Влагостойкие (моющиеся) обои на бумажной основе имеют лицевую поверхность, покрытую пленкообразующим составом, который позволяет протирать обои влажной тряпкой или даже мыть их. Изготовляют обои двумя способами: 1) загрунтованную поверхность с нанесенным заранее рисунком покрывают пленкообразующим составом; 2) пленкообразующие синтетические материалы добавляют непосредственно в грунтовочные или окрасочные смеси до их нанесения на бумагу - основу. По внешнему виду моющиеся обои подразделяются на матовые, глянцевые, рельефные, фактурные, тисненые и т. п.

В последнее время широко применяют декоративные поливинилхлоридные и другие полимерные пленки, имеющие на тыльной поверхности клеевой слой, защищенный бумагой. В большей степени для отделки поверхностей стен, дверных полотен, встроенного оборудования используют поливинилхлоридную декоративную самоклеящуюся пленку, имитирующую текстуру ценных пород древесины (ГОСТ 24944-81). Пленки с звукопоглощающей эластичной подосновой используют для отделки в помещениях с повышенными акустическими требованиями.

Пластики. Конструкционными и облицовочными материалами являются декоративный бумажно-слоистый пластик (ГОСТ 9590-76) и древесный слоистый пластик ДСП-В (ГОСТ 13913-78), которые применяют как отделочный материал по жесткому основанию.

Бумажно-слоистый пластик - это листовой облицовочный материал, изготовляемый методом горячего прессования нескольких слоев специальной бумаги, пропитанной фенолформальдегидными или мочевиномеламиновыми смолами. Этот материал - плотный, прочный, обладающий высокими декоративными и эксплуатационными качествами, большой стойкостью к действию влаги, химическим растворителям, к перепадам температуры, может иметь зеркальную или матовую поверхность, любой цвет и рисунок. Обратную сторону пластика делают рифленой для лучшего сцепления его при наклейке.

Бумажно-слоистый пластик выпускают в виде листов длиной 1000- 3000 мм, шириной 600-1600 мм, толщиной 1, 1,3, 1,6, 2, 2,5, 3,4, 5 мм. Пластик толщиной до 1,6 мм крепят к отделываемой поверхности при помощи клеящих составов (битумно-каучуковых, латексных мастик, эпоксидных клеев или клея К-17), а толщиной более 1,6 мм - при помощи шурупов или декоративных раскладок.

Древесный слоистый пластик марки ДСП-В изготовляют в виде листов, спрессованных из пропитанного спиртовыми растворами или водными эмульсиями фенолформальдегидной смолы лущеного шпона в процессе термической обработки под высоким давлением. Благодаря соотношению листов шпона с продольным и поперечным расположением волокон 1 : 1 обеспечивается однородность материала и одинаковая прочность вдоль и поперек листа. Древесный слоистый пластик отличается высокой удельной вязкостью, теплостойкостью (до 150 °С), морозостойкостью, не расслаивается, хорошо обрабатывается, легко поддается распиловке на циркулярных пилах, сверлится, гвоздится. Поверхность пластика гладкая, слегка глянцевая, с отчетливой текстурой дерева.

Выпускают пластик толщиной 1; 1,5; 2; 3; 4; 5; 6; 7; 8; 9; 10; 12 мм, длиной 700, 1100, 1500, 2300, 4300, 5600 мм и шириной 700, 1000, 1100, 1200. Крепят ДСП-В на фенолформальдегидных, каучуковых клеях и мастиках или при помощи декоративных раскладок.

Для изготовления фурнитуры, роликовых систем и других трущихся деталей используют капрон, нейлон и фторопласт. Эти материалы обладают высокой прочностью и эластичностью. По химической стойкости фторопласту нет равных: он стоек ко всем минеральным и кристаллическим кислотам, разрушается лишь при действии щелочных металлов и фтора. Все металлические детали, соприкасающиеся с фторопластом, должны быть из нержавеющей стали, так как фторопласт вызывает коррозию стали и сам разлагается.

Для изготовления фурнитуры используют также полистирол, хорошо известный и очень распространенный материал, прозрачный, легкий в пере-

работке методом литья под давлением, водо- и химически стойкий, обладающий диэлектрическими свойствами.

При устройстве различных видов встроенного оборудования используют погонажные изделия из полимерных материалов. Погонажные изделия представляют собой цветные длиномерные эластичные, полужесткие или жесткие детали разнообразных профилей, изготовляемые методом экструзии из компонентов на основе поливинилхлоридных или других смол. К погонажным изделиям относят плинтусы, поручни, нащельники, наличники, герметизирующие и уплотняющие прокладки. Для наклейки погонажных изделий используют клей 88Н и кумарононейтриновую мастику.

К полимерным материалам также относят разные виды изделий из стеклянного волокна (ГОСТ 10499-78), предназначенных для применения в качестве теплоизолирующего, звукоизолирующего и звукопоглощающего материала.

Лакокрасочные материалы. Для отделки поверхностей встроенного оборудования используют лаки, масляные краски, различные эмали, а также водоэмульсионные краски и др. Характерным свойством лакокрасочных материалов является их способность после нанесения высыхать, т. е. образовывать тонкую и твердую пленку лакокрасочного покрытия. Процесс пленкообразования зависит от скорости испарения растворителя.

Лаки. Их получают на основе смол, как натуральных, так и синтетических. Лаки могут давать блестящую или матовую поверхность. Долговечность лаковых покрытий в первую очередь зависит от природы пигмента.

Нитролак кислотного отверждения- это нитроцеллюлозныи лак с добавлением карбамидных смол, повышающих морозо- и водостойкость, улучшающих прочностные свойства. Промышленность выпускает лак прозрачный НЦ-241 и матирующий НЦ-49, НЦ-216, НЦ-228, НЦ-241М. Отвердителем служит раствор ортофосфорной кислоты.

Мочевиноформальдегидный лак кислотного отверждения - это раствор мочевиноформальдегидных смол, пластифицированных алкидной смолой в смеси органических растворителей. Кислотным отвердителем служат растворы соляной, серной, азотной или другой кислоты. Промышленность выпускает лак М4-52 (ТУ-УХП 444-60), который обладает улучшенными качествами.

Полиэфирный лак - это раствор ненасыщенных полиэфирных смол в стироле. Отверждение проходит в присутствии катализатора. Промышленность выпускает полиэфирный лак, содержащий парафин ПЭ-246 (МТУ 6-10-791-681). Этот лак имеет более высокие пленкообразующие вещества.

Масляные краски. Не всегда нужно отделывать встроенное оборудование прозрачными лаками. Во многих случаях целесообразно покрывать поверхности укрывистыми масляными красками.

Основой масляных красок является натуральная олифа, получаемая из растительных масел (подсолнечное, конопляное, льняное и др.) или искусственная олифа оксоль, которая не уступает во многих случаях натуральной олифе.

Для приготовления масляных красок применяют почти все пигменты, что дает возможность приготовлять краску с широкой гаммой цветовых тонов.

Ниже приведены примеры получения составных колеров для отделки поверхностей встроенного оборудования.

Розовый цвет: цинковые белила, кармин, бокан, киноварь.

Голубой цвет: белила, кобальт или ультрамарин.

Зеленый цвет: берлинская лазурь, лимонный крон.

Фиолетовый цвет: ультрамарин, киноварь, белила.

Имеется ряд декоративных лакокрасочных покрытий, при помощи которых можно получить имитацию под ценные породы дерева.

Под серый орех: свинцовых белил 400 г, охры 17 г, жженой умбры 17 г. Поверхность разделывают одной сырой умброй при помощи гусиного пера.

Под полированный орех: золотистой охры 400 г и свинцовых белил 50 г. Поверхность разделывают жженой умброй при помощи кисти.

Под дуб: свинцовых белил 400 г и охры 17 г. Поверхность разделывают тер-де-сиеном и умброй (в равных частях) гребенкой из резины.

Под ясень: белил 400 г и жженого тер-де-сиена 9 г (цвет соломенный). Поверхность разделывают сырым тер-де-сиеном на масле стальной гребенкой.

Под чинар: свинцовых белил 400 г, охры 17 г и мумии 17 г. Поверхность разделывают жженой умброй на квасе при помощи губки.

Синтетические водоэмульсионные краски. В отличие от масляных водоэмульсионные краски дают укрывистые покрытия. Пленка этой краски отличается высокой пористостью и обеспечивает хорошую воздухо- и паропроницаемость покрытий. Водоэмульсионные поливинилацетатные краски марки ВА-27А, ВА-27 предназначены для внутренней окраски по дереву, бетону, кирпичу, штукатурке, картону, линкрусту, а также старым покрытиям, выполненным масляными, эмалевыми или эмульсионными красками. Следует сказать, что водоэмульсионные краски имеют плохое сцепление с купоросными и квасцовыми грунтовками. Краска марки ВА-27пг предназначена для помещений с повышенными требованиями пожарной безопасности. Ее не рекомендуется использовать для помещений с повышенной влажностью.

Эмалевые краски. В отличие от масляных эмалевые краски (эмали) изготовляют на специальных лаках. По виду применяемого связующего эмалевые краски разделяют на алкидные, эпоксидные и карбамидные. Загустевшие краски доводят до маляр-) ной консистенции путем разведения соответствующими растворителями!

Алкидные эмалевые краски представляют собой суспензии тонкоизмельченного пигмента в глифталевом, пентафталевом или других алкидных лаках с добавлением растворителей - скипидара, уайтспирита, сольвента и др. Алкидные эмали применяют для окраски дерева, металла, бетона, штукатурки.

Эпоксидные эмалевые краски - суспензия пигментов в растворах эпоксидного полимера, карбамидные -в мочевиноформальдегидном полимере. Эти эмалевые краски применяют! для окрашивания дерева и металле

Клеи и мастики. Клеи. Промышленность выпускает большое количеств во клеев, предназначенных для склеивания различных материалов - древесины, металлов, синтетических материалов и др.

Клеи принято различать по виду исходного сырья, свойствам и способам применения. По виду исходного сырья клеи разделяют на три группы. Первая группа - животные: мездровый, костный, рыбий, казеиновый, альбуминовый. Эти клеи состоят из белковых веществ; вторая группа - растительные: из белка семян, крахмальные, на растительных смолах; третья группа - синтетические: из искусственных смол, получаемых в результате реакции полимеризации или конденсации, например фенолформальдедигные (Б-3, ЦНИПС-2, КБ-3, С-1) и карбамидные (КМ-3, КМ-12, М-45, К-17). В эту же группу входят универсальные, глифталевый и нитроцеллюлозный клеи.

Мездровый клей выпускают в виде прозрачных на свет плиток светло-коричневого цвета. Клей делят на пять сортов: экстра, высший, 1-й, 2-й, и 3-й. Для приготовления рабочего раствора клея раздробленные плитки замачивают водой на 6-12 ч, после чего варят в клееварке до полного растворения клея. Мездровый клей применяют при работе в сухих отапливаемых помещениях.

Костный клей приготовляют так же, как и мездровый. Свойства его аналогичны, однако прочность склеивания несколько ниже.

Казеиновый клей - порошок белого цвета. Для приготовления рабочего раствора в воду температурой 15- 20 °С засыпают порошок клея (100 г клея на 130-140 г воды), тщательно перемешивают до получения тестообразной массы и выдерживают 10- 15 мин, чтобы масса разжижилась, затем снова перемешивают и добавляют воду до требуемой консистенции. Казеиновый клей влагостоек, однако, находясь длительное время во влажной среде, теряет прочность. Клей готовят в объеме, необходимом для работы в течение 4 ч. Казеиновый клей не применяют при фанеровке древесины ценных пород, так как на древесине при его использовании образуются темные пятна.

При смешивании клея с другими клеями или материалами получают комбинированные клеи, например цементно-казеиновын, альбумино-казеиновый и др.

Для приготовления цементно-казеинового клея в раствор казеинового клея марки экстра или ОБ (100 г порошка на 200-250 г воды температурой 15-20°) постепенно добавляют 75 г портландцемента марки 400 и интенсивно размешивают до получения гомогенной массы, которую затем выдерживают 30-40 мин. В некоторых случаях для повышения вязкости клея добавляют 5-10 % массы натуральной олифы или поливинилацетатной эмульсии.

Цементно-казеиновый клей отличается высокой механической прочностью и повышенной водостойкостью по сравнению с обычным казеиновым клеем. Рабочий раствор клея приготовляют из расчета 4-часовой потребности.

Синтетические клеи можно применять в жидком и сухом виде. Жидкие клеи различают по виду растворителя: спиртовые, водные и спиртоводные. Сухие клеи (в виде порошка или пленки) перед употреблением смешивают с водой, ацетоном или спиртом. Наиболее широкое распространение имеют фенолформальдегидные и карбамидные клеи.

Фенолформальдегидные клеи холодного отверждения ВИАМ-Б-3, КБ-3 приготовляют из смолы ВИАМ-Б-3, клей СП-2 - из смолы СП-2. В качестве отвердителя используют керосиновый контакт, в качестве растворителя - ацетон или этиловый спирт (табл. 6).

При приготовлении клея компоненты тщательно и интенсивно перемешивают, чтобы не было сгустков, при этом сосуд с клеем нужно охлаждать холодной водой. Фенолформальдегидные клеи дают прочные, долговечные и водостойкие соединения. Твердеют они при обычной температуре. Рабочий раствор сохраняет клеящие свойства в течение 2,5-4 ч.

Карбамидные клеи могут быть горячей и холодной полимеризации. Для горячей полимеразации клея требуется высокая температура, для холодной - комнатная температура. В клеи вводят отвердители - кислоты. Карбамидный клей К-17 приготовляют из смолы МФ и отвердителя. Отвердителем при холодном склеивании служит щавелевая кислота, при горячем - хлористый аммоний. Для повышения вязкости рабочего раствора в клей добавляют наполнитель - древесную муку № 150, а для понижения вязкости - воду.

| Компонент | ВИАМ - Б - 3 | КБ - 3 | СП - 2 |

|---|---|---|---|

| Смола | 100 | 100 | 100 |

| Ацетон или этиловый спирт | 10 | - | - |

| Керосиновый контакт | 16-20 | 16-25 | 30-40 |

Для приготовления клея К-17 холодного отверждения на 100 ч. по массе берут 5-28 ч. 10 %-ного раствора щавелевой кислоты и 38 ч. древесной муки. Количество отвердителя устанавливают опытным путем в зависимости от желаемой скорости отверждения. Количество древесной муки определяется необходимой вязкостью (густотой). Клей К-17 применяют там, где требуется тонкий клеевой шов, например при фанеровке.

Для приготовления клеевого раствора в смолу вначале добавляют наполнитель и воду, а затем при непрерывном размешивании водный раствор отвердителя. Срок годности клеевого состава к употреблению 3-3,5 ч.

Промышленность выпускает разнообразные универсальные клеи. К универсальным относятся клеи БФ-2, БФ-4. Они представляют собой спиртовые растворы синтетических смол. Перед употреблением эти клеи необходимо тщательно перемешивать и только после выхода газов и воздуха применять для склеивания. Склеиваемые поверхности протирают ацетоном или спиртом.

Клей БФ-4 применяют для склеивания металлов, пластмасс, древесных материалов, керамики, стекла и других материалов (как между собой, так и в разных сочетаниях), а также в качестве подслоя на металле при склеивании его с неметаллическими материалами клеем ВИАМ-Б-3. Клей БФ-4 рекомендуется преимущественно для клеевых соединений, работающих в интервале температур от -60 до + 60 °С. Он стоек против действия воды и масел, не повреждается грибами, не вызывает коррозии дюралюминия и практически не токсичен, выдерживает удельное давление в пределах 0,5-2 МПа в зависимости от конструкции склеиваемых деталей.

Число слоев клея зависит от точности пригонки склеиваемых поверхностей и гигроскопичности материалов. Расход клея составляет 150- 200 г на 1 м2 склеиваемой поверхности для каждого слоя. После нанесения клея гигроскопичные материалы выдерживают не менее 15 мин при 16-30 °С, негигроскопичные - не менее 30 мин при 16-30 °С и 15 мин при 50-90 °С. Жизнеспособность клея 6 мес.

Клей 88Н применяют для крепления резины на любой основе к металлу, стеклу и другим материалам без последующей вулканизации. Клей 88Н представляет собой вязкий раствор темно-желтого цвета (смесь каучуков, бутилфенолформальдегидная смола марки 101, смесь растворителей). Его поставляют в готовом для употребления виде. В случае загустевания клей можно разбавить смесью этилацетата с бензином "калоша" (2:2).

При склеивании необходимы относительная влажность воздуха не выше 70 % и температура склеивания не ниже 12 °С. Срок хранения клея в герметически закрытой таре при температуре 0-20 °С не более 3 мес.

Металлические детали перед склейкой с деталями из вулканизированной резины зачищают шкуркой или подвергают пескоструйной обработке, а резиновые поверхности зачищают шкуркой. Затем обе поверхности протирают чистой салфеткой, смоченной бензином "калоша", просушивают в течение 5-10 мин и промазывают клеем два раза. Время сушки первого слоя 7-10 мин при 18-30 °С или 3-7 мин при 31-45 °С, второго слоя 2-3 мин при 18-45 °С. Металлические детали после склеивания с резиной выдерживают в течение 1 сут под давлением не менее 2 Па (разрешается выдерживать без давления, если по условиям работы резина не может быть прижата к металлу). Резиновые детали промазывают клеем один раз и высушивают в течение 2-8 мин при 18- 45 °С.

Теплоизоляционные материалы при склеивании их с металлами клеем не промазывают. Металлические детали при этом промазывают клеем два раза. Время сушки первого слоя 8- 10 мин при 18-30 °С, после нанесения второго слоя теплоизоляционные материалы немедленно без сушки накладывают на промазанную поверхность металлов и выдерживают без давления в течение 1 сут. Стык не вулканизуют.

Клей бустилат применяют для наклейки поливинхлоридного линолеума и пленок на тканевой основе, текстовинита, моющихся обоев на тканевой основе, бумажных обоев, линкрута, облицовочных керамических плиток. На окрашенные поверхности бетона, асбестоцементные плиты, штукатурку подобные материалы наклеивают после очистки и обеспыливания поверхностей по предварительной грунтовке олифой или 15 %-ным раствором клея бустилат. Клей наносят на тыльную поверхность приклеиваемого материала.

Клей ВС-10-Т применяют для соединения металлов (стали, дюралюминия) со стеклотекстолитом, пенопластом, сотовыми материалами на основе стеклоткани. Клей не вызывает коррозии металлов, не токсичен. Поступает в готовом к употреблению виде. Наносят его двумя слоями и выдерживают после нанесения каждого слоя по 1 ч при 20°С. Склеивают детали при давлении 0,05-0,2 МПа в зависимости от их конструкции. Жизнеспособность клея 6 мес.

Нитроцеллюлозный клей выпускают в жидком, готовом к употреблению виде трех марок: АК-20, АГО, стабилин. Применяют его для склеивания ткани, дерматина, кожи, картона, целлулоида и других материалов, а также для приклеивания этих материалов к древесине. Чтобы приклеить полотняную ткань к древесине, требуется нанести поочередно три слоя клея на поверхность древесины и на последний слой наклеить ткань. Нитроцеллюлозный клей пожароопасен, поэтому при работе с ним необходимо выполнять требования пожарной безопасности.

Для склеивания древесины с металлами используют также эпоксидные, фенолформальдегидные, полиуретановые и каучуковые клеи. В зависимости от свойств и способа применения клея его наносят без подслоя или с подслоем. При склеивании первым способом применяют эпоксидные клеи типа ЭПЦ, К-134, К-153, полиуретановый клей ПУ-2, каучуковые клеи КС-1, 88Н. Второй способ отличается тем, что на предварительно подготовленную металлическую поверхность наносят подслой. Для этой цели используют в основном клеи БФ-2, БФ-4 и ПФЕ-12. Затем металл склеивают с древесиной любым фенолформальдегидным клеем. Такой способ склеивания древесины с металлом обеспечивает высокую прочность и долговечность клеевых соединений.

Для приклеивания поливинилхлоридных пленок к древесине используют вододисперсионные клеи: латексы Л-НТ, полиметилметакрилат ПММА, дивинилметакрилат ДММА, поливинилацетатную эмульсию ПВА и т. п.

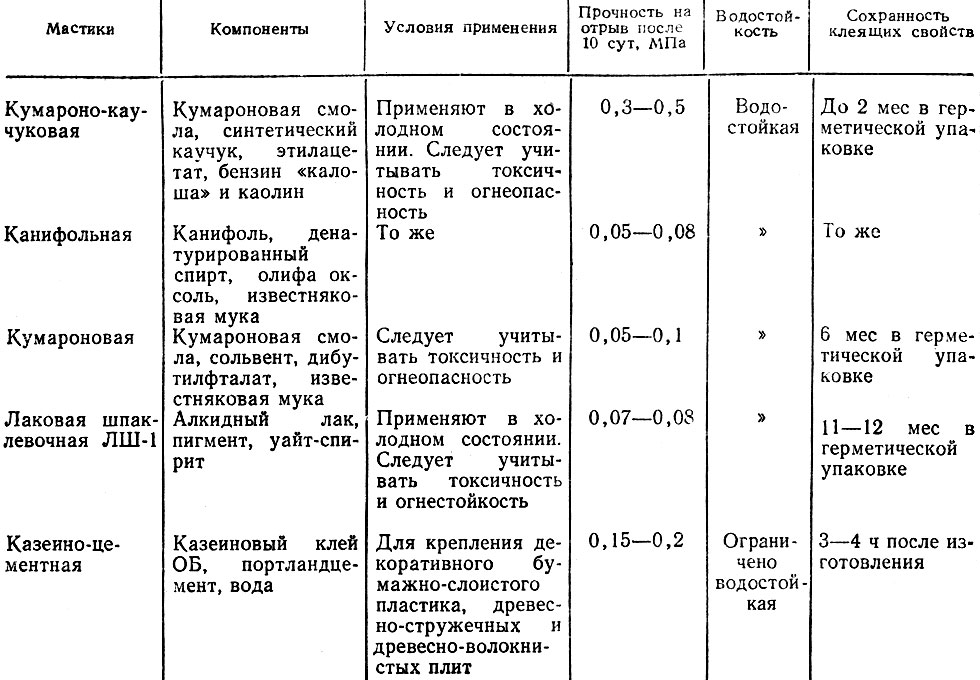

Мастики представляют собой клейкие пастообразные композиции, состоящие из клеящей основы, растворителей, пластификаторов, наполнителей, разжижителей. Применяют мастики для крепления листовых и плиточных материалов (декоративный бумажно-слоистый пластик, древесностружечные и древесно-волокнистыс плиты, бакелизированная и декоративная фанера). Состав и характеристика мастик приведены в табл. 7.

Фурнитура, стекло, зеркало. Важную роль в декоративном оформлении встроенных шкафов и оборудования жилых зданий играет лицевая и крепежная фурнитура. Как уже отмечалось, лицевая фурнитура помимо основных функций имеет также декоративное значение.

Таблица 7. Характеристика мастик

К лицевой фурнитуре относят ручки, замки, ключевины, петли и другие металлические детали, видимые при нормальной эксплуатации изделий. Видимую фурнитуру рекомендуется принимать по каталогам "Мебельная фурнитура" ВПКТИМ. Кроме видимой фурнитуры имеется фурнитура и невидимая: ролики, направляющие, остановы, фиксаторы, крепежные изделия.

Металлическую фурнитуру в зависимости от назначения и технических требований покрывают оксидной пленкой или металлами. Покрытие имеет как защитное, так и декоративное значение. Детали лицевой фурнитуры в основном покрывают металлами (никелирование, хромирование, латунирование, бронзирование и др.), крепежные и другие закрытые детали - защитными пленками (оксидирование, анодирование, азотирование, цинкование, омеднение и др.) Применяют также фурнитуру из пластических масс.

Для изготовления металлических деталей используют углеродистую сталь обыкновенного и повышенного качества, стальную низкоуглеродистую ленту холодной прокатки и т. д. Для пластмассовых деталей используют нейлон, капрон, капролактан, винипласт, полистирол и пр.

Листовое стекло для мебели изготовляют полированное и неполированное, бесцветное, цветное, узорчатое, с фацетом и без фацета следующих размеров: длина - от 300 до 1800 мм, ширина - от 300 до 600 мм, толщина - от 4 до 9 мм.

Оконное листовое стекло по толщине выпускают пяти видов: 2; 3; 4; 5-и 6-миллиметровое, по качеству трех сортов 1-го, 2-го и 3-го.

Зеркала изготовляют толщиной 5-9 мм. Ширина зеркал 200-700 мм, длина 600-1500 мм.

Отделка встроенного оборудования. Обычно, когда мы смотрим на готовые изделия, то прежде всего обращаем внимание на внешний вид, на отделку. Качество отделочных работ является важным показателем завершенности изделия.

На поверхность мебели и встроенного оборудования постоянно действуют многие факторы: температура, влага, световые и солнечные лучи и т. д. Поэтому деревянные элементы следует не только отделывать, но и защищать от внешних воздействий. Отделочный слой должен быть эластичным, не деформироваться при сжатии растяжении древесины, препятствовать прониканию влаги.

Существуют три основных вида отделки: прозрачная, непрозрачная (укрывистая) и имитационная. Прозрачная отделка предусматривает сохранение натурального цвета и текстуры древесины. Отделочный ело подчеркивает естественную красот" древесины, узоры и окраску годичных слоев, ее текстуру. В этом случае используют бесцветные лаки. Прозрачно отделочное покрытие лаками применяют при изготовлении сборочных единиц и деталей, облицованных натуральным или синтетическим шпоном Перед нанесением покрытия поверхность тщательно шлифуют и очищают

При непрозрачной отделке поверхности изделий грунтуют, шпаклюют

шлифуют, а затем покрывают масляными, эмалевыми или водоэмульсионными красками, закрывая таким образом фактуру древесины. Имитационная отделка заключается в наложении на отделываемые поверхности рисунка, идентичного или близкого к рисунку выбранной породы древесины. Способ имитационной отделки зависит от характера отделываемой поверхности и применяемых материалов.

Выбор отделки поверхности мебельных щитов для различных изделий в жилых зданиях зависит от вида изделий, породы и капиллярно-пористого строения древесины. Древесные породы разделяют на две группы:

1) рассеянно-поровые: а) бук, клен, груша, черешня и др.; б) ель, лиственница, сосна (они трудно поддаются отделке из-за наличия в древесине смол, поэтому их предварительно обессмоливают);

2) кольцепоровые: орех, красное дерево, дуб, ясень, ильм и др.

В принципе все указанные виды древесины можно отполировать до зеркального блеска. Однако не всегда можно получить желаемый результат: поверхность из дуба, отполированная до зеркального блеска, не будет иметь такого красивого вида, какой придает ему матовая и полуматовая отделка. Как правило, до зеркального блеска отделывают клен, грушу, черешню, орех и красное дерево. Для остальных видов древесинных пород используют матовую и полуматовую отделку, которая за последние годы получила широкое распространение. Для больших вертикальных плоскостей предпочтительна матовая отделка.

Для матовой отделки рекомендуется использовать лаки НЦ-49, НЦ-216, НЦ-228, МЧ-52, МЧ-22 и ТКМ 25/29 (не менее двух слоев). Матовую и полуматовую пленку можно получить также, добавляя в светлый нитролак стеариновую кислоту, каолин или зубной порошок по подбору (10 г на 1 л лака).

При изготовлении встроенного оборудования из древесины малоценных пород или материалов на ее основе широко применяют непрозрачные покрытия, выполняемые лакокрасочными материалами. Ниже приводим примерный процесс отделки поверхностей встроенного оборудования нитроэмалями: 1 - тщательное двухразовое шлифование древесины вдоль волокон (шкурка № 60-100); 2 - шпаклевание карбамидной шпаклевкой или шпаклевками НШ, ПШ-1 поперек и вдоль волокон с предварительной подмазкой дефектных мест, затем сушка 1,5 ч при температуре 18-20 °С; 3 -шлифование сухим способом вдоль волокон (шкурка № 140-170) и протирка от пыли; 4 - окраска за два раза: первый слой подсушивают, затем наносят второй слой и сушат 1,5-2 ч; 5 - шлифование мокрым способом (уайтспиритом, керосином; шкурка № 180- 240, сушка 3-4 ч; 6 - двухразовое покрытие эмалями (ПЭ-225, ДМО, КМ или 512, растворитель 646), сушка первого слоя 1 ч.

Приводим примерный процесс отделки масляными красками (в качестве грунтовки обычно используют олифу в смеси с наполнителями, пигментами и сиккативами): 1 - грунтование; 2 - сушка; 3 - местное шпаклевание; 4 - сушка; 5 - зачистка; 6 - сплошное шпаклевание; 7 - сушка; 8 - шлифование; 9 - окраска (кистью или валиком); 10 - сушка; 11 - окраска (кистью или валиком); 12 - флейцевание.

В мебельной, деревообрабатывающей и строительной промышленности применяют имитационную отделку древесины малоценных пород, древесно-стружечных и древесно-волокнистых плит. Существует много способов имитации отделки, которые условно можно разделить на две группы: нанесение текстуры древесины ценных пород лакокрасочными материалами и наклеивание или напрессование декоративных пленок и пластиков, имитирующих текстуру древесины ценных пород.

Лакокрасочные материалы, наносят на отделываемую поверхность кистью или валиком.

Для наклеивания поливинилхлоридной пленки на щитовые детали используют каучуко - латексные, перхлорвиниловые, перхлорвинилэпоксидные, полиакриловые и другие клеи, двухслойных пленок на бумажной основе- карбамидные и фенолформальдегидные клеи. Клей наносят на основу пленки, а не на щит. Пленки на тканевой основе можно наклеивать любыми клеями, удовлетворяющими требования по адгезийной и когезитной прочности. Для наклеивания бумажно-слоистого пластика на древесностружечные плиты используют клей на основе мочевиноформальдегидных смол с добавлением поливинилацетатной эмульсии.

Иногда поверхности изделий обтягивают кожей или искусственными материалами (см. приложие 124). Обтяжка в отличие от наклеивания позволяет легко заменять покрытие. При обтяжке большое значение имеет отделка кромок, поскольку кромки находятся в жестких условиях эксплуатации.

Для стеллажей, двухъярусных кроватей и других изделий используют | дюралюминиевые или тонкостенные стальные трубы, газопроводные или ! фасонного профиля, а также различные металлические детали. Окрашивают трубы эмалями для металла по следующей технологии: 1 - тщательная очистка поверхностей, удаление жировых, масляных пятен; 2 - грунтование и сушка; 3 - окраска.

Металлические детали в зависимости от назначения и технических требований могут быть покрыты оксидной I пленкой или металлами.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'