Ссылки

§ 33. Технологические процессы отделки

В соответствии с отраслевым стандартом (ОСТ 13-26-74) защитно-декоративные покрытия на мебели классифицируются по следующим признакам:

В зависимости от вида пленкообразующего материала покрытия - полиэфирные, полиуретановые, нитроцеллюлозные и т. п.;

В зависимости от требований к внешнему виду покрытия - I, II и III категории;

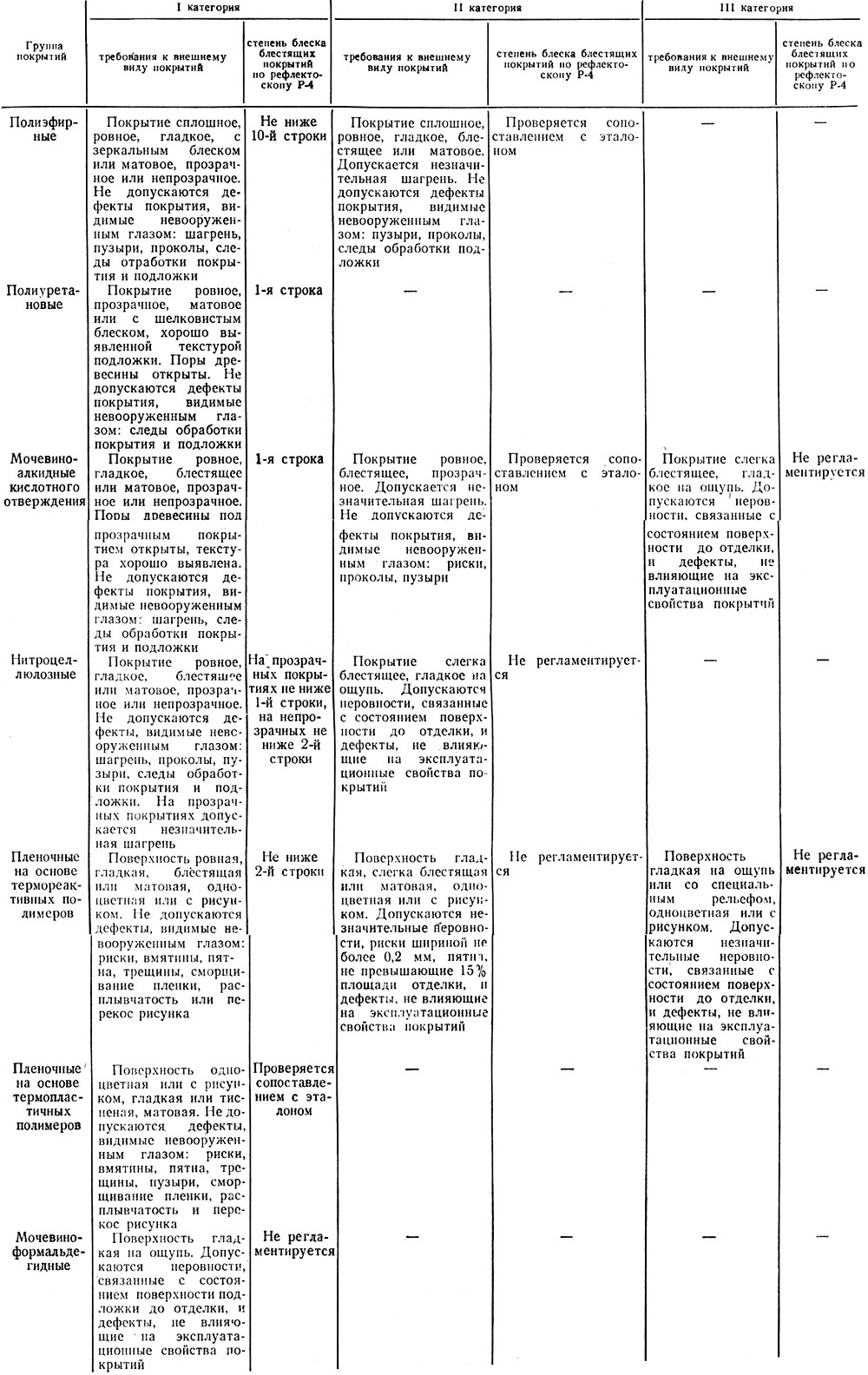

В зависимости от оптических свойств покрытия - прозрачные и непрозрачные, блестящие и матовые (табл. 21).

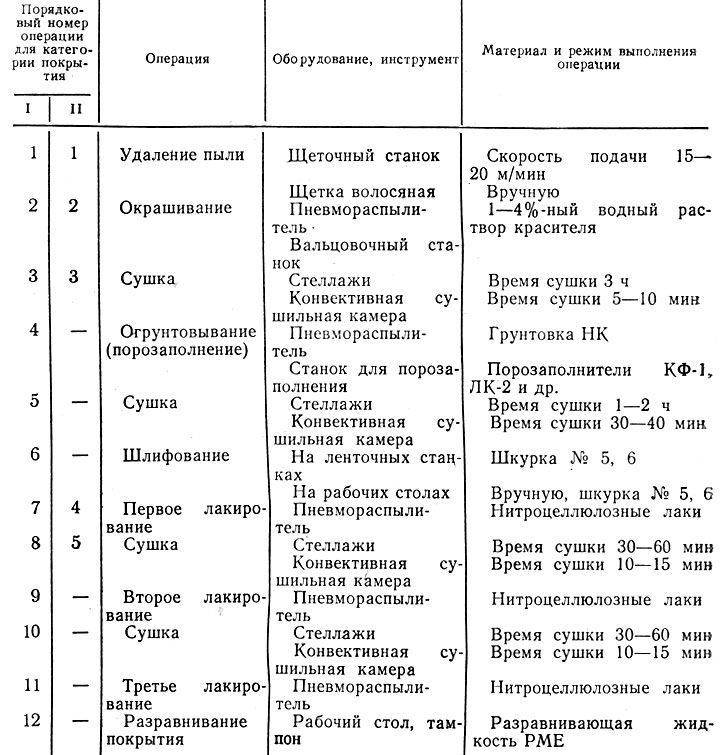

Таблица 21. Классификация защитно-декоративных покрытий на мебели и требования к ним

Полиэфирные прозрачные и непрозрачные покрытия I категории создают на поверхностях плит, облицованных шпоном, бумажными пленками, покрытыми сплошной шпатлевкой с последующей имитацией. Получить матовое покрытие можно специальной обработкой поверхности с зеркальным блеском тонкими абразивными материалами или отделкой полиэфирных покрытий лаками УР-277 или НЦ-243.

Полиэфирные покрытия II категории создают на брусковых деталях окунанием или в электрическом поле токов высокого напряжения. Получают блестящую поверхность без облагораживания.

Полиуретановые прозрачные матовые покрытия I категории создают на поверхностях плит и брусковых деталей лаками УР-277. Матовая отделка с открытыми порами особенно красива на таких породах, как орех, красное дерево, ясень и т. п.

Мочевиноалкидные покрытия I и III категорий создают на поверхностях плит мочевиноалкидными лаками кислотного отверждения методом облива. Покрытия I категории выполняют за два облива, III категории - за один. Покрытия II категории создают на брусковых деталях мочевиноалкидными лаками МЧ-52 методом распыления в электрическом поле токов высокого напряжения.

Нитроцеллюлозные покрытия I и II категорий создают на поверхностях плит и брусковых деталей методом пневматического распыления. Они применяются, как правило, для отделки внутренних поверхностей мебели.

Пленочные покрытия на основе термореактивных и термопластичных пленок создают при облицовывании в прессах древесностружечных плит текстурными бумагами, пропитанными смолами. Покрытия применяют для отделки лицевых и внутренних поверхностей мебели.

Мочевиноформальдегидные покрытия образуются нанесением на поверхность щитовых деталей различных видов смол (УКС, М19-62, МФ и др.) с последующим их отверждением в обогреваемых гидравлических прессах при контакте с металлическими прокладками, а также нанесением наливом или вальцами грунтовочных составов на основе нитроцеллюлозных лаков (БНК). Такие покрытия рекомендуются для отделки внутренних и боковых (непросматриваемых) поверхностей мебели.

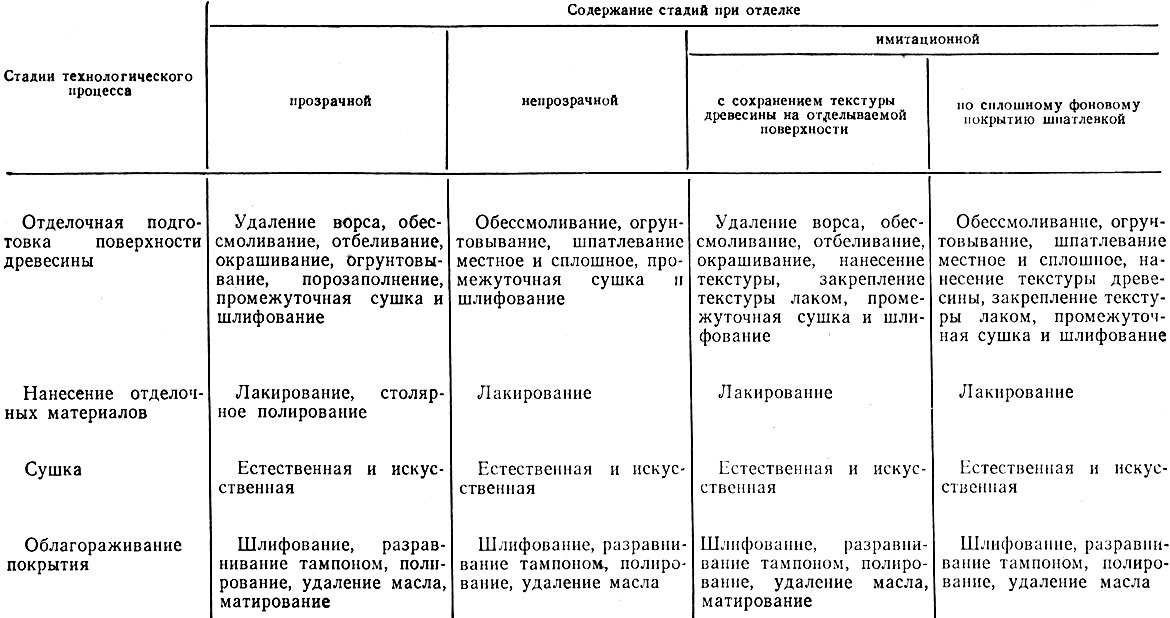

На предусмотренные в стандарте категории покрытий разработаны типовые технологические процессы прозрачной и непрозрачной отделки мебели, которые включают следующие стадии: отделочная подготовка поверхности, нанесение отделочных материалов, сушка и облагораживание покрытий. При имитационной отделке предусматривается стадия имитации. Столярная подготовка, состоящая в основном из механической обработки, в технологический процесс отделки не входит. Структура технологического процесса отделки мебели приведена в табл. 22.

Таблица 22. Структура технологического процесса отделки мебели

Выполнение всех операций, перечисленных в таблице, не является обязательным во всех случаях отделки. Например, при отделке лиственных пород исключается обессмоливание, при отделке древесины в натуральный цвет - окрашивание. Некоторые грунтовки и лаки не поднимают ворса при нанесении их на обрабатываемую поверхность, что позволяет исключить операцию удаления ворса. Кроме того, разработаны грунтовочные материалы, при обработке которыми производится одновременно окрашивание и огрунтовывание поверхности (поренбейц). Применение таких материалов позволяет объединить несколько операций в одну.

При отделке парафинсодержащими лаками и эмалями не применяют грунтование и порозаполнение, так как эти лаки образуют толстые покрытия с малой усадкой. Поэтому при прозрачной и непрозрачной отделке парафинсодержащими лаками и эмалями при определенных условиях (отделка в натуральный цвет без отбеливания и обессмоливания) может быть полностью исключена отделочная подготовка поверхности древесины.

Операции отделки древесины на предприятиях механизированы. Созданы поточные, полуавтоматические и автоматические линии, внедряются способы ускоренного отверждения покрытий.

Отделка ручным способом выполняется только при малых объемах отделочных работ, в основном при отделке криволинейных фигурных поверхностей, реставрации и ремонте мебели, в учебных мастерских.

Технологический процесс отделки плит полиэфирными лаками методом облива

Отделка полиэфирными лаками и эмалями плоских поверхностей плит методом облива в настоящее время основная при получении полиэфирных покрытий I категории. Для отделки применяют полиэфирные парафинсодержащие лаки ПЭ-246 и ПЭ-265, беспарафиновые лаки ПЭ-220 и ПЭ-232, парафинсодержащую эмаль ПЭ-276 и беспарафиновую эмаль ПЭ-587 и др.

В результате отделки получают сплошное, ровное, гладкое, с зеркальным блеском или матовое, прозрачное или непрозрачное покрытие. Толщина прозрачных покрытий после облагораживания при отделке парафинсодержащими лаками составляет 300-350 мкм, при отделке беспарафиновыми лаками поверхностей, облицованных шпоном ореха или красного дерева, - 230-270 мкм, шпоном ясеня, дуба, лиственницы, - 280-320 мкм. Толщина непрозрачных покрытий (вместе со слоем шпатлевки) после облагораживания составляет 300-350 мкм.

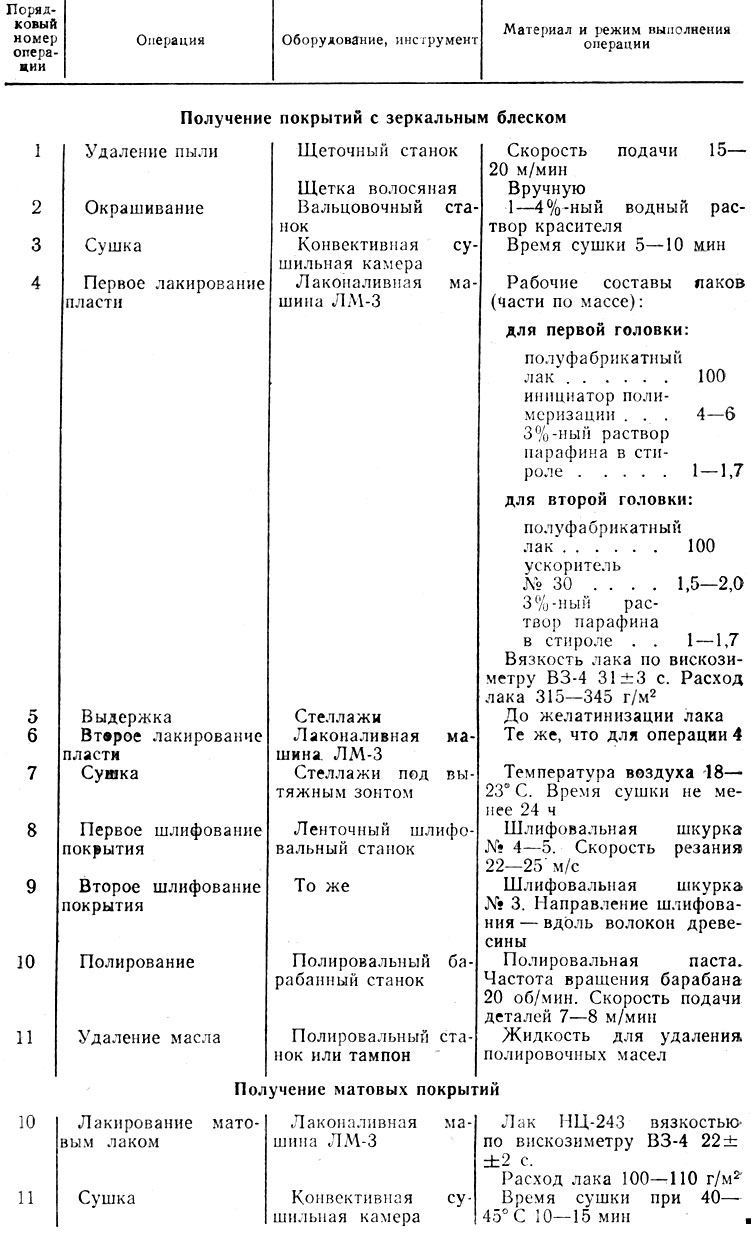

Порядок выполнения операций отделки прозрачными лаками и непрозрачными эмалями практически одинаков. При непрозрачной отделке эмалями в отдельных случаях (беспарафиновые эмали) выполняют шпатлевание. В табл. 23 приведен технологический процесс отделки плит парафинсодержащим полиэфирным лаком ПЭ-246.

Таблица 23. Технологический процесс отделки плит парафинсодержащим полиэфирным лаком ПЭ-246

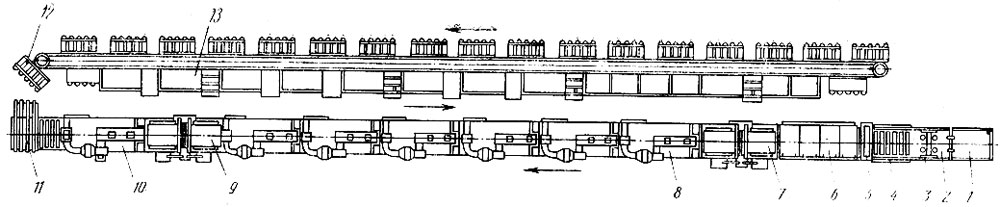

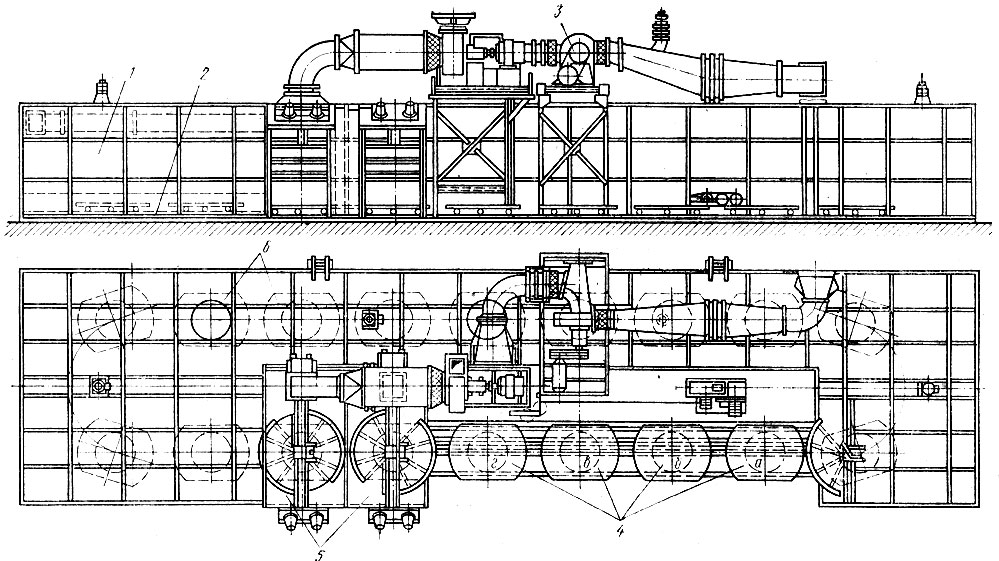

На мебельных предприятиях плиты отделывают полиэфирным лаком на линии МЛП-I (рис. 138). При этом выполняют следующие операции: удаление пыли, нагрев плиты перед нанесением лака, первое лакирование пласти, выдержка до желатинизации лака, второе лакирование пласти, сушка.

Рис. 138. Схема линии МЛП-1 для отделки пластей плит полиэфирными лаками и эмалями: 1 - приводной конвейер, 2 - стол-подъемник, 3 - вакуум-перекладчик, 4 - приводной роликовый конвейер, 5 - щеточный станок, 6 - камера предварительного нагрева, 7, 9 - лаконаливные машины, 8, 10 - камеры выдержки, 11 - перекладчики, 12 - тележки-этажерки, 13 - камера сушки и охлаждения

Облицованные шпоном плиты укладывают стопами на подающий приводной конвейер 1, откуда с пульта управления осуществляют их передвижение на стол-подъемник 2, с которого вакуум-перекладчиком 3 плиты подаются на приводной роликовый конвейер 4. Затем плиты проходят через щеточный станок 5 для удаления пыли и поступают в камеру предварительного нагрева 6. Аккумулировав тепло, плиты поступают в лаконаливную машину 7 и далее в камеру выдержки 8, где необходимо поддерживать температуру 30-50°С для желатинизации лака. Скорость движения конвейера в камерах регулируют в зависимости от времени желатинизации лака. В камере лак подсушивается до "отлипа", затем плиты подаются на вторую лаконаливную машину 9 и в камеру выдержки 10. Из камеры плиты поступают на перекладчик 11. Затем их вручную укладывают на тележки-этажерки 12 и подают в туннельную камеру сушки и охлаждения 13. В камере в зависимости от лака температура устанавливается ступенчато по зонам: в первой 18-30°С, во второй 30-35, в третьей 40-45, в четвертой 45-60, в пятой 18-30°С.

На линиях можно отделывать плиты полиэфирными эмалями, настраивая их а режим отделки эмалью определенной марки.

Технологический процесс отделки нитроцеллюлозными лаками и эмалями методом пневматического распыления

Нитроцеллюлозными лаками и эмалями методом пневматического распыления отделывают в основном небольшие по размеру изделия в собранном виде (тумбочки, ящики), изделия решетчатой мебели (стулья), брусковые детали мебели. При этом получают тонкие покрытия. Применять нитроцеллюлозные лаки и эмали для получения толстых покрытий (типа полиэфирных) с последующим облагораживанием до зеркального блеска нецелесообразно ввиду малого процента сухого остатка в лаках и эмалях и большой усадки по объему. Толстые нитроцеллюлозные покрытия с облагораживанием до зеркального блеска применяют при ручной отделке.

Толщина нитроцеллюлозных прозрачных покрытий I категории составляет 60-70 мкм, II категории - 30-40 мкм; непрозрачных I категории - 150 мкм, II категории - 100 мкм. Для отделки применяют прозрачные блестящие лаки НЦ-218, НЦ-221, НЦ-222, НЦ-223, НЦ-224, НЦ-241; прозрачный матовый лак НЦ-243; непрозрачные эмали НЦ-25, НЦ-257, НЦ-258. Технологический процесс отделки нитроцеллюлозными прозрачными блестящими лаками методом пневматического распыления приведен в табл. 24.

Таблица 24. Технологический процесс отделки нитроцеллюлозными лаками методом пневматического распыления

Для отделки пневматическим распылением на предприятиях применяют отделочные конвейеры или стационарные установки.

Отделочные конвейеры представляют собой поточные линии, в которых механизированы транспортные операции и интенсифицированы процессы сушки покрытий. На конвейерах нанесение лакокрасочных материалов выполняется пневматическим распылением в кабинах проходного типа или тупиковых, когда изделие снимается с конвейера и помещается в кабину.

На рис. 139 показан отделочный конвейер КО-18, работа на котором осуществляется следующим образом.

Рис. 139. Отделочный конвейер КО-18: 1 - сушильная камера, 2 - цепной конвейер, 3 - вентиляционная установка, 4 - участок загрузки и разгрузки с платформ а, б, в, г, 5 - распылительные кабины, 6 - поворотные платформы

На платформы б, г цепного конвейера 2 устанавливают изделия, которые подаются конвейером в распылительные кабины 5. В кабинах на изделия наносят лак, после чего они цепным конвейером подаются в сушильную камеру 1, где температуру воздуха доводят до 50°С. После высыхания пленки изделия шлифуются на платформах а и в, а затем поступают на повторное нанесение лака и сушку или снимаются как готовые изделия.

Режим работы отделочного конвейера КО-18 пульсирующий автоматический.

Техническая характеристика отделочного конвейера КО-18:

Размеры отделываемых изделий, мм: длина (в плане)........................1700 ширина.................................1200 высота.................................1800 Ритм работы, мин.......................2-12 Количество отделочных камер, шт ........2 Количество тележек, шт.................18 Шаг между тележками, мм................2000 Скорость движения конвейера, м/мин.....11,5 Мощность электродвигателя, кВт.........35,6 Расход пара, кг/ч......................72 Расход воздуха, м3/ч...................19,2 Расход воды, м3/ч......................1,2 Габаритные размеры конвейера, мм: длина..................................20900 ширина.................................5140 высота.................................4140 Масса, кг..............................21900

Технологический процесс отделки вручную

Основные виды покрытий при отделке вручную - столярное полирование и лакирование ручным инструментом.

Столярное полирование дает гладкую, ровную без волнистости пленку.

Можно получить покрытие с зеркальным блеском и матовое. Для получения матового покрытия полученную пленку с зеркальным блеском протирают мягкой щеткой или ладонью руки с тонким пемзовым порошком.

Технологический процесс столярного полирования, при котором толщина пленки наращивается шеллачной политурой, в практике обычно называют чистым полированием. Примерная толщина пленки при чистом полировании составляет 20 мкм. Весь процесс чистого полирования, включая промежуточные выдержки между операциями, длится, как правило, не менее двух недель.

Чтобы ускорить процесс столярного полирования, нередко применяют смешанное полирование, при котором поверхности огрунтовывают лакированием нитроцеллюлозным лаком. После сушки поверхность покрытия шлифуют и далее процесс отделки ведут по технологии чистого столярного полирования. При смешанном полировании продолжительность отделки составляет 5-7 дней.

При лакировании ручным (Инструментом следует различать технологические процессы отделки спиртовым шеллачным лаком и нитроцеллюлозными лаками.

При лакировании спиртовым шеллачным лаком поверхность обычно грунтуют восковыми мастиками. Технологический процесс отделки в этом случае состоит из следующих операций: вощение, сушка при температуре 18-23°С в течение 24 ч, протирка поверхности жесткой тканью, лакирование. Толщина покрытия, наносимого за один прием тампоном, составляет 10-15 мкм, кистью - 15-20 мкм.

При лакировании нитроцеллюлозными лаками поверхность лакируют два-три раза с промежуточными сушкой и сухим шлифованием шкурками № 5, 6. Толщина покрытия, наносимого тампоном за один прием, составляет 5-10 мкм, кистью - 10-15 мкм.

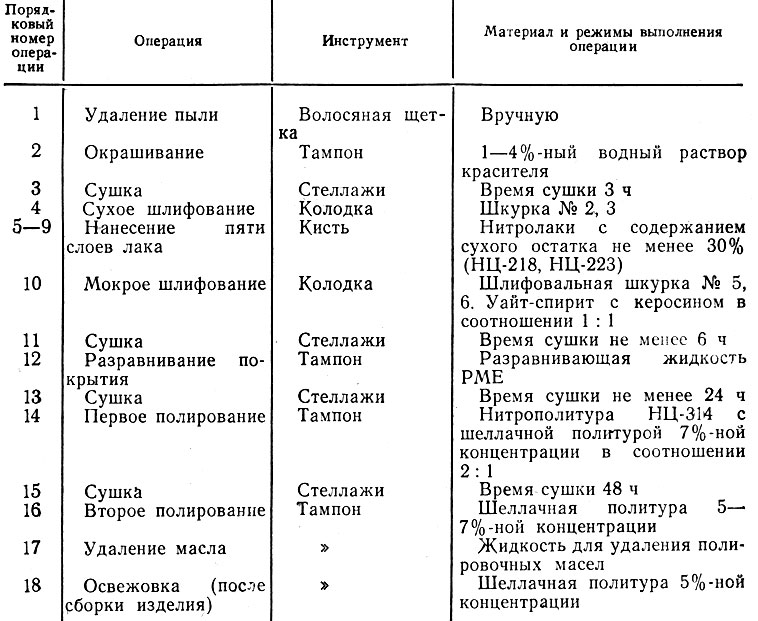

При отделке вручную, особенно вне производственных условий и в учебных мастерских, нитроцеллюлозные лаки применяют и для получения относительно толстых покрытий (70-100 мкм), впоследствии облагораживаемых до зеркального блеска, Технологический процесс такой отделки приведен в табл. 25.

Таблица 25. Технологический процесс отделки нитроцеллюлозными лаками вручную

Примечания: 1. Допускается выполнять огрунтовывание и порозаполнение. 2. При отделке крупнопористых пород количество слоев наносимого лака увеличивается до 7-8 и более.

При выполнении операций отделки ручным способом используют ручные шлифовальные и полировальные машины.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'