Ссылки

§ 18. Элементы криволинейных очертаний

Криволинейные детали и узлы, применяемые в мебели, в зависимости от способа изготовления подразделяются на гнутые, гнутовыклейные, гнутопропильные и выпильные (по шаблону).

Гнутые детали. Гнутые детали изготовляют из цельной предварительно распаренной древесины на специальных шаблонах или специализированных станках. В данном случае используются упругие свойства древесины некоторых пород, таких как ясень, бук, дуб, которая в распаренном состоянии хорошо гнется и при высыхании сохраняет приданную ей криволинейную форму. Конструкция гнутых деталей зависит от их назначения в изделии.

При конструировании нельзя допускать малых радиусов кривизны гнутых деталей во избежание их поломки при гнутье. Отношение толщины изгибаемой заготовки к радиусу изгиба на этих участках должно отвечать следующим условиям:

где h - толщина заготовки, мм;

R - радиус изгиба, мм.

Гнутовыклейные узлы. Гнутовыклейные узлы изготовляют следующим образом. Пласти делянок намазывают клеем, закладывают в шаблон и запрессовывают. После выдержки под прессом до полного схватывания клея узел сохраняет приданную ему форму.

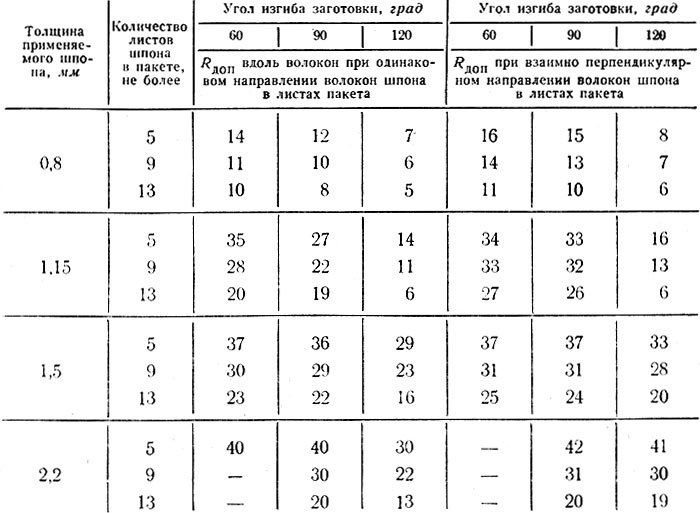

Мебель, целиком изготовленная из гнутовыклейных элементов отличается простотой конструкции, сборки и экономичностью по затратам труда. Ей можно придавать больше разнообразных очертаний, чем столярной мебели. Гнутовыклейной элемент во многих случаях представляет собой как бы совокупность нескольких узлов столярного изделия. Это позволяет сократить количество элементов в изделии и снизить расход материала. Гнутовыклейные узлы изготовляют из шпона, из пластин лиственных и хвойных пород, из фанеры (рис. 50).

Рис. 50. Гнутовыклейные узлы: а - из шпона, б - из хвойных или лиственных пластин, в, г - из хвойных реек, оклеенных фанерой или твердой древесноволокнистой плитой

В гнутовыклейных элементах из шпона (рис. 50, а) направление волокон в слоях шпона может быть как взаимно перпендикулярным, так и одинаковым. Изгиб шпона, при котором волокна древесины остаются прямолинейными, называется изгибом поперек волокон, а при котором волокна изгибаются, - изгибом вдоль волокон.

При конструировании гнутовыклейных узлов из шпона, несущих при эксплуатации значительные нагрузки (ножки стульев, корпусных изделий), наиболее рациональны конструкции с изгибом вдоль волокон во всех слоях. Жесткость таких узлов значительно выше, чем узлов с взаимно перпендикулярным направлением волокон древесины.

Со взаимно перпендикулярным направлением волокон шпона в слоях конструируют гнутовыклейные узлы толщиной до 10 мм, не несущие больших нагрузок при эксплуатации (стенки ящиков и т. п.). В этом случае они меньше подвержены формоизменяемости. Рубашки таких узлов должны иметь долевое направление волокон (изгиб вдоль волокон), так как при изгибе поперек волокон в местах изгиба на наружной стороне гнутовыклейного элемента появляются мелкие долевые трещины, исключающие хорошую отделку изделия.

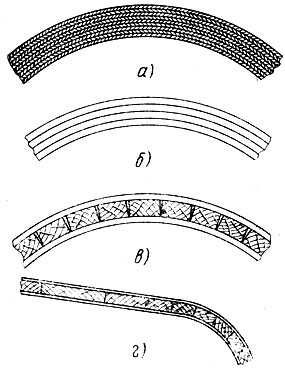

Допустимые радиусы кривизны (Rдоп ) гнутовыклейных элементов из шпона зависят от следующих конструктивных параметров: толщины шпона, количества слоев шпона в пакете, конструкции пакета, угла изгиба заготовки, конструкции пресс-формы. Допустимые радиусы кривизны шпона при склеивании пакета в жесткой пресс-форме приведены в табл. 18

Таблица 18. Минимальные радиусы кривизны гнутовыклейных элементов из шпона при прессовании пакета в жесткой пресс-форме

При конструировании гнутовыклейных элементов из пластин (рис. 50, б) предельная толщина hmax бездефектной пластины, которую можно изогнуть на минимальный радиус кривизны R для лиственных пород (дуб, бук), составляет 0,032 R и для хвойных (сосна) - 0,25 R (по данным М. Д. Сахарова).

Практически в пластинах всегда имеются дефекты и пороки древесины. Поэтому толщину пластины следует брать примерно в два раза меньше предельной.

Гнутье фанеры возможно до небольших радиусов кривизны:

Толщина фанеры, мм ............1,0 1,5 2,0 2,5 3,0 4,0 Допустимый радиус кривизны, мм .....9,0 17 23 30 37 50

При конструировании гнутовыклейных щитов с одинаковой и разной кривизной по ширине (рис. 50, в, г) между двумя рубашками из фанеры или твердой древесноволокнистой плиты располагают рейки из хвойных пород. Такие щиты конструируют с большим радиусом кривизны, однако они сложны в изготовлении и применяются редко.

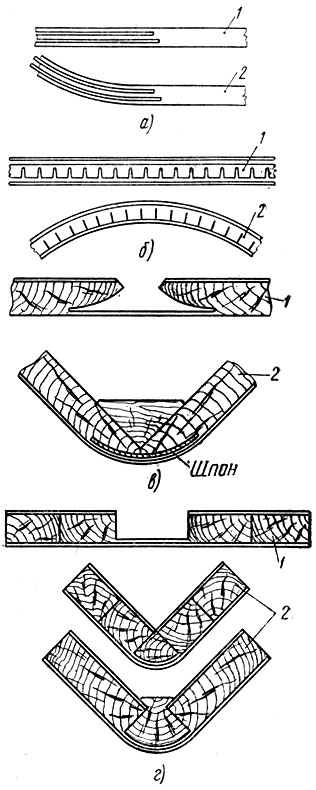

Гнутопропильные узлы. Гнутопропильные узлы представляют собой разновидность гнутовыклейных. Эти узлы изготовляют из заготовок (брусков) лиственных и хвойных пород, в которых предварительно сделаны продольные пропилы (рис. 51, а), а также из щитов, имеющих пропилы (рис. 51, б) или специально выбранные пазы (рис. 51, в, г).

Рис. 51. Гнутопропильные узлы: а - с продольными пропилами на конца деталей, б - с пропилами в щитах, в, г - с пазами в щитах; 1 - заготовки, 2 - готовые узлы

Гнутопропильные узлы из брусков с продольными пропилами целесообразно изготовлять в том случае, когда необходимо получить кривизну одного конца бруска. Для этого в пропилы закладывают промазанные клеем полосы шпона, которые должны быть на 0,1-0,2 мм тоньше пропила. Зазор 0,1-0,2 мм необходим для. того, чтобы шпон входил в пропил свободно и клей с его плоскости не сгонялся. Затем пропиленную часть бруска с вложенным шпоном подвергают гнутью в шаблоне. После схватывания клея узел сохраняет приданную ему форму.

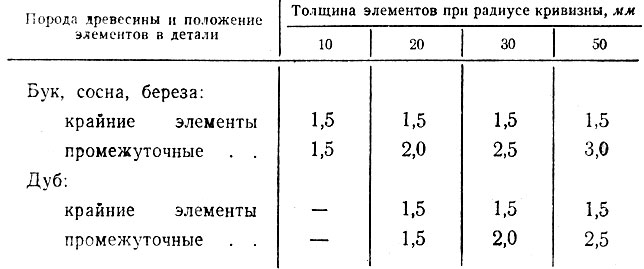

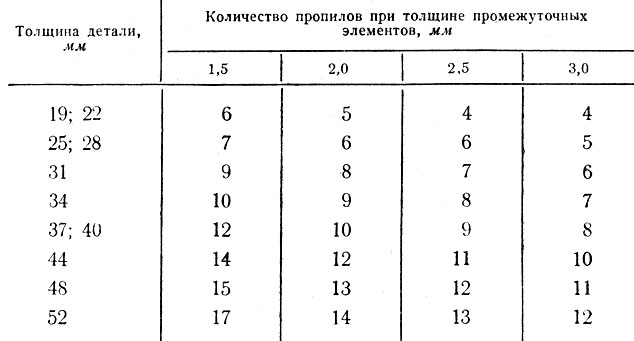

При конструировании гнутопропильных узлов с продольными пропилами необходимо учитывать зависимость толщины изгибаемых элементов от породы древесины и толщины изгибаемой детали (табл. 19 и 20).

Таблица 19. Зависимость толщины изгибаемых элементов от породы древесины и радиуса кривизны изгибаемых деталей (по данным А. М. Стронгина и В. Л. Шепшелевича)

Таблица 20. Оптимальное количество пропилов в изгибаемых деталях шириной до 80 мм при толщине крайних элементов 1,5 (по данным А. М. Стронгина и В. Л. Шепшелевича)

В таблицах оставшиеся после пропилов наружные элементы названы крайними, остальные - промежуточными. Минимальное расстояние между пропилами, которое можно получить, составляет около 1,5 мм.

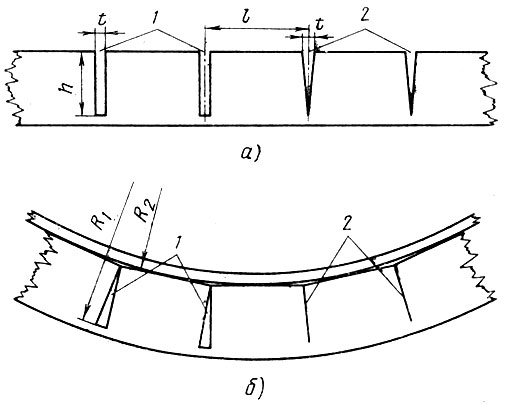

Пропилы в щите делают прямоугольной 1 или конической 2 формы (рис. 52). Получить прямоугольные пропилы проще, чем конические, однако в изогнутом щите остаются зазоры, которые понижают прочность изделия. Конические же пропилы при изгибе щита плотно смыкаются, отчего соединение получается прочным и малозаметным. Для обеспечения необходимой прочности щитов их с выпуклой и вогнутой сторон до гнутья облицовывают шпоном или фанерой.

Рис. 52. Прямоугольные и конические пропилы в щитах: а - до изгиба, б - после изгиба; 1 - пропилы прямоугольной формы, 2 - пропилы конической формы

Глубина пропилов h зависит от толщины щита и радиуса его изгиба. Обычно глубина пропилов составляет 2/3-3/4 толщины щита. Расстояние между пропилами l определяется назначением щита, радиусом кривизны и шириной пропила. Для щитов, фанеруемых шпоном, оно должно быть наименьшим (не более 10-15 мм). В противном случае впоследствии на отделанной поверхности в местах изгиба будут заметны ребра. С увеличением радиуса изгиба щита расстояние между пропилами уменьшается.

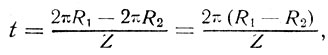

Ширина пропила t зависит от радиуса изгиба щита и количества пропилов. Эта зависимость может быть выражена следующей формулой:

где t - ширина пропила, мм;

R1 и R2 - радиусы изгиба щита, мм;

Z - количество пропилов.

Для получения закругленных углов, показанных на рис. 51, в, г, в щите после его фанерования и шлифования выбирают паз в том месте, где будет изгиб. Паз может быть прямоугольным (см. рис. 51, г) или типа "ласточкин хвост" (см. рис. 51, в). Толщина оставшейся фанерной перемычки (дна паза) должна быть равна толщине облицовочной фанеры с припуском 1 -1,5 мм.

В прямоугольный паз вставляют на клею закругленный брусок, а в паз "ласточкин хвост" - полосу шпона. Затем щит изгибают и выдерживают в шаблоне до схватывания клея.

Для придания углу большей прочности в него с внутренней стороны можно поставить деревянный угольник.

Выпильные детали и узлы. Выпильные криволинейные детали и узлы различных форм изготовляют путем выпиливания из предварительно размеченных по шаблону заготовок из древесностружечных и столярных плит, из массива древесины. Эти детали и узлы отличаются простотой конструкций, но имеют ряд существенных недостатков по сравнению с гнутыми, гнутовыклейными и гнутопропильными.

Прочность выпильных криволинейных деталей, изготовленных из древесины хвойных и лиственных пород, значительно ниже прочности прямолинейных деталей из-за перерезания волокон древесины.

Как видно из приведенных в § 11 показателей, потеря прочности криволинейной детали вследствие изменения угла между действующей силой и направлением волокон является значительной. В связи с этим должны быть снижены и допустимые на деталь напряжения при сжатии вдоль волокон. Например, при угле наклона волокон 45° допускаемые напряжения на деталь должны быть снижены на 50% и т. д. Учитывая это, при конструировании выпильных деталей необходимо стремиться, чтобы кривизна их была наименьшей.

Недостатком выпильных деталей и узлов являются также худшие условия обработки и отделки их криволинейных кромок. В этом случае древесностружечным плитам, имеющим изотропную структуру и не требующим заделки торцов перед фанерованием кромок, следует отдать предпочтение перед столярными. Кроме того, при изготовлении выпильных деталей и узлов получаются значительные отходы.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'