Ссылки

Глава IV. Неразборные элементы мебели из древесины и древесных материалов

§ 14. Основные соединения

В конструкциях мебели применяют следующие неразборные соединения: а) шиповые; б) при помощи шурупов, гвоздей, скреп; в) при помощи одного клея. Соединения подразделяются на угловые, по длине, по ширине и по толщине.

Шиповые соединения

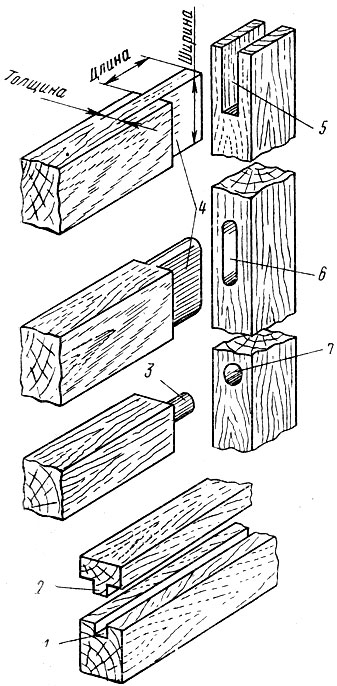

Основными элементами шиповых соединений, или вязок (рис. 36), являются шипы 5, 4, проушина 5 или гнезда 6, 7, шпунт 1 и гребень 2.

Рис. 36. Основные элементы шиповых соединений: 1 - шпунт, 2 - гребень, 3 - шип круглый, 4 - шипы плоские, 5 - проушина, 6 - гнездо плоского шипа, 7 - гнездо круглого шипа

В зависимости от формы шипы бывают плоские, трапециевидные и круглые, в зависимости от конструкции - цельные, выполненные заодно с деталью, и вставные, изготовляемые отдельно. Вставные круглые шипы называются шкантами, вставные плоские шипы, проходящие по всей длине соединяемых деталей, - рейками или шпонками. Применение вставных шипов позволяет экономить 6-10% древесины соединяемых деталей.

Плоские и трапециевидные шипы имеют боковые грани, называемые щечками срезанные торцовые части бруска, образующие шипы, называются заплечиками, торцовая часть самого шипа называется торцом. Длина шипа - это расстояние от заплечиков до его торца; толщина шипа - размер между заплечиками или щечками; ширина шипа - поперечный размер щечки. Боковые стенки проушины также называются щечками.

Шпунтом принято называть небольшое углубление, чаще всего прямоугольной формы, выбранное в детали. Прямоугольный выступ другой детали, входящий в шпунт, называется гребнем.

Угловые соединения. Эти соединения могут быть концевыми, серединными и ящичными. В табл. 15 приведены угловые соединения, применяемые в мебели.

При концевой и серединной вязках детали в зависимости от толщины и назначения могут соединяться одинарным или двойным сквозным (№ 1, 2) или несквозным (№ 3, 4) шипом. Увеличение числа шипов увеличивает площадь склеивания, отчего прочность соединения повышается.

Угловые соединения с потемком и полупотемком (№ 5, 6) применяют в случаях, когда необходимо скрыть с одной стороны стенки гнезда и предохранить соединения от выворачивания брусков при сборке.

Угловые соединения на ус (№ 7-10) позволяют скрыть торцы деталей, однако по сравнению с предыдущими соединениями имеют меньшую прочность и более сложны в изготовлении.

Соединения деталей на шкантах (№ 11, 12) уступают по прочности соединениям на прямой открытый шип примерно на 35%. Учитывая, однако, что в большинстве мебельных изделий нагрузки, действующие на соединения, значительно меньше нагрузок, разрушающих эти соединения, можно рекомендовать соединения на шкантах как дающие экономию древесины.

При угловой вязке (№ 12) для обеспечения равной прочности шкантового соединения в торце и кромке сопрягаемых брусков в торец бруска рекомендуется запрессовывать шканты на глубину 0,55, а в кромку - на глубину 0,45 общей длины шканта. Например, если при соединении царги стула с ножкой общая длина шканта 60 мм, то глубина его запрессовки в торце царги составит 0,55×60=33 мм, а глубина запрессовки в кромку ножки будет 0,45×60=27 мм. Угловое ящичное соединение на прямой открытый шип (№ 13) имеет высокую прочность, однако торцы шипов при этом соединении выходят наружу с двух сторон.

Соединение на шип "ласточкин хвост" в полупотай (№ 14) широко применяют в ящичных вязках, так как это соединение малозаметно, что для многих конструкций имеет существенное значение.

Ящичные соединения на шкантах (№ 15-17) и на вставную рейку (№ 18) следует применять в тех случаях, когда шканты и рейка работают не на растяжение, а на срез. Несквозным шкантом (№ 17) в основном соединяют щиты и плиты. При конструировании нужно учитывать, что увеличение количества шкантов на одно соединение усложняет подгонку и сборку соединения, но увеличивает его прочность. В одном соединении не рекомендуется ставить более четырех шкантов. Соединение на вставную рейку не обеспечивает точной центровки по ширине соединяемых элементов (щитов и т. п.), поэтому его используют в основном в выдвижных конструкциях.

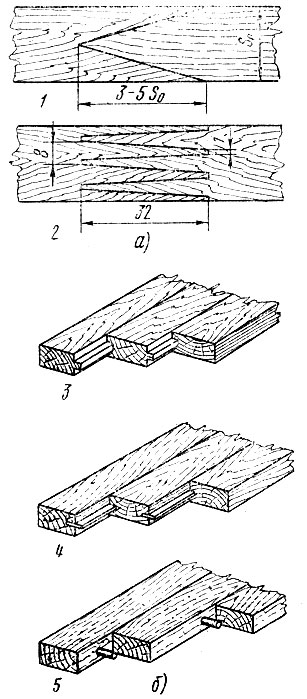

Соединения по длине и ширине. Соединения по длине (рис. 37, а) применяют при конструировании криволинейных элементов мебели, чтобы избежать уменьшения прочности цельной детали от перерезания волокон; с целью увеличить полезный выход древесины; для использования отходов при изготовлении брусков.

Рис. 37. Шиповые соединения по длине (а) и по ширине (б): 1 - клиновидное, 2 - на зубчатый шип, 3 - в шпунт и гребень, 4 - на вставную рейку, 5 - на шкантах

Основной вид шипового соединения по длине - соединение 2 на зубчатый шип, дающее высокие показатели прочности на растяжение и изгиб при наименьшем расходе древесины. Оптимальные размеры соединения на зубчатый шип приведены на рис. 37, а.

Клиновидное соединение 1 обеспечивает меньшую прочность, чем соединение на зубчатый шип. Прочность соединения повышается с увеличением длины клина.

Соединения по ширине (рис. 37,6) применяют для образования заготовок требуемой ширины. Соединение 3 в шпунт и гребень по прочности несколько уступает клеевому соединению на гладкую фугу. Из-за неизбежной неточности сопрягаемых профилей шпунта и гребня не обеспечивается требуемая для склеивания плотность соединения, вследствие чего его прочность может оказаться недостаточно высокой. Соединение в шпунт и гребень обычно применяют для деталей толщиной от 16 до 25 мм. При толщине деталей 16-18 мм ширина шпунта и толщина гребня составляют 6 мм, глубина шпунта - 9 мм, высота гребня - 8 мм. При толщине деталей 19-25 мм ширина шпунта и гребня должна быть 8 мм, высота гребня - 10 мм, глубина шпунта - 11 мм.

Соединение 4 на вставную рейку очень прочное, если применять рейки из древесины с поперечным направлением волокон или из фанеры. Для соединения деталей толщиной 16-18 мм толщина рейки из древесины составляет 6 мм, а деталей толщиной 19- 25 мм - 8 мм. Толщина рейки из фанеры равна 4-6 мм. Общая глубина шпунтов двух соединяемых брусков должна быть на 2-3 мм больше ширины рейки.

Соединения 5 на шкантах используют реже вследствие трудностей, связанных с необходимостью точного выдерживания расстояния между гнездами для шкантов, если число шкантов на одно соединение более четырех. Шканты применяют диаметром 8-10 мм, длиной 30-40 мм, расстояние между ними должно быть 150-250 мм, в коротких деталях его уменьшают до 100 мм.

Соединения при помощи шурупов, гвоздей и скреп

Соединение шурупами. В конструкциях мебели соединение шурупами используют и как самостоятельный способ крепления деталей, и как дополнительный, когда соединяемые детали предварительно смазывают клеем. Последний способ применяют в тех случаях, когда прочность крепления одними шурупами недостаточна, например для деталей, работающих при переменных нагрузках.

Соединения шурупами с шестигранной головкой применяют обычно как самостоятельный вид крепления элементов, несущих повышенные нагрузки при эксплуатации.

Прочность крепления шурупами зависит от способности древесных материалов удерживать их. На сопротивление, которое древесные материалы оказывают выдергиванию шурупов, влияют различные факторы. При конструировании обычно учитывают вид материала, в который шуруп ввертывается, диаметр шурупа и глубину его ввертывания.

Способность древесины удерживать шурупы зависит от ее породы и объемного веса. С повышением объемного веса сопротивление древесины выдергиванию шурупов увеличивается. В конструкциях бытовой мебели усилие, необходимое для выдергивания шурупа из сосны, можно принять за оптимальное. Если принять усилие, необходимое для выдергивания шурупа из сосны, за единицу, то для выдергивания шурупа из дуба, бука и ясеня нужно приложить усилие в полтора-два раза большее, а из липы - в полтора-два раза меньшее, чем из сосны.

Сопротивление выдергиванию шурупов, ввинченных вдоль волокон древесины, в среднем в два раза меньше сопротивления выдергиванию шурупов, ввинченных поперек волокон.

Способность столярных плит удерживать шурупы примерно такая же, как и у древесины сосны. Сопротивление выдергиванию шурупов из пласти трехслойных древесностружечных плит несколько выше, а из кромки ниже, чем у древесины сосны. Однако, если шурупы, ввернутые в древесностружечную плиту, работают при переменных нагрузках, сопротивление выдергиванию их (особенно из кромки) значительно снижается. Снижает это сопротивление и способность древесностружечных плит к расслаиванию. Поэтому кромки древесностружечных плит рекомендуется конструктивно упрочнять (см. § 17) или в отверстия под шурупы под давлением от 2 до 5 ат вводить смоляной клей.

Последний способ (так называемое местное упрочнение) основан. на том, что введенный под давлением в отверстие древесностружечной плиты клей проникает в относительно рыхлую ее структуру и упрочняет место вокруг просверленного отверстия. В местах упрочнения способность древесностружечных плит удерживать шурупы выше, чем у сосны.

Сопротивление выдергиванию шурупов из экструзионных древесностружечных плит несколько ниже, чем из трехслойных. Крепить шурупами любые детали мебели к экструзионным плитам без предварительного их упрочнения не допускается.

С увеличением диаметра шурупа и глубины его ввертывания сопротивление выдергиванию повышается. Так, например, при диаметре шурупов от 3 до 5 мм сопротивление их выдергиванию из трехслойных древесностружечных плит увеличивается на 3-5 кГ с увеличением диаметра шурупа на каждые 0,5 мм. При глубине, ввертывания от 5 до 15 мм сопротивление выдергиванию возрастает в среднем на 15-30 кГ на каждые 5 мм глубины. Это необходимо учитывать при конструировании. Если выбранная глубина ввинчивания шурупа не обеспечивает необходимой прочности крепления и по конструктивным соображениям не может быть увеличена, то следует применять шурупы большего диаметра.

Длина резьбы стержня шурупа должна быть не менее глубины его ввинчивания. Поэтому при креплении тонких пластин, например деталей петель и стяжек, необходимо применять шурупы с резьбой на всю длину стержня шурупа. Прочность крепления петель, стяжек шурупами, имеющими резьбу на всю длину стержня, в среднем на 25-30% выше, чем шурупами тех же размеров, но с резьбой не на всю его длину.

Под шуруп в деталях, в которые он ввинчивается, предварительно просверливают гнездо, а в прикрепляемой шурупом детали - отверстие. Диаметр гнезда должен быть равен внутреннему диаметру резьбы шурупа. В случае местного упрочнения диаметр гнезда в древесностружечной плите должен быть равен 0,85 диаметра шурупа.

Глубина гнезда должна быть равна длине ввинчивающейся части шурупа. Диаметр отверстия в прикрепляемой детали должен быть равен или на 0,5 мм больше диаметра шурупа. Под потайную головку шурупа делают зенковку глубиной на 0,5-1 мм больше высоты головки шурупа.

Соединение гвоздями. Сопротивление древесины и древесных материалов выдергиванию круглых гвоздей при одинаковых условиях в два-три раза ниже, чем шурупов. Поэтому круглые гвозди редко применяют для крепления деталей, а используют главным образом для вспомогательного крепления при выполнении различных технологических операций. Так, например, круглыми гвоздями прибивают приклеиваемую деталь на время схватывания клея. Как самостоятельные соединения на круглых гвоздях применяют только в обойных работах и при креплении листовых материалов (фанера, древесноволокнистые плиты).

Сопротивление древесины и древесных материалов выдергиванию трефовых и винтовых гвоздей значительно выше, чем круглых, но на 50-60% ниже, чем шурупов. В некоторых случаях, например при креплении листовых материалов, соединения трефовыми и винтовыми гвоздями могут быть применены как самостоятельные. Гвоздь должен войти в деталь не менее чем на 2/3 своей длины, т. е. длина гвоздя должна быть в три раза больше толщины прикрепляемой детали. Во избежание раскалывания деталей гвоздь нужно забивать на расстоянии от торцовой поверхности не меньше 15 d, а от кромки - не меньше 5 d (d - диаметр гвоздя).

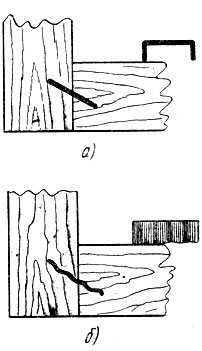

Соединение скрепами. Скрепы применяют для крепления листовых материалов (древесноволокнистых плит, фанеры), тканей, пружин в изделиях мягкой и полумягкой мебели. Скрепы бывают П-образные (рис. 38,а), Л-образные и рифленые (рис. 38,6). Скрепами пользуются и для вспомогательного крепления во время выполнения различных технологических операций, например при сборке рамок.

Рис. 38. Соединение скрепами: а - П-образными, б - рифлеными

Соединения при помощи одного клея

Соединение деталей из древесины, пластмасс и других материалов посредством клея имеет ряд преимуществ перед механическим креплением. С помощью клеевого соединения можно создать из обычного или маломерного материала монолитные конструкции любых форм и размеров. Клееные конструкции из древесины менее подвержены растрескиванию и короблению, чем детали, изготовленные из цельного куска древесины. Клеевые соединения не утяжеляют конструкцию, обладают высокой прочностью, часто превышающей прочность механического крепления. Применение клееных конструкций обеспечивает возможность максимальной механизации процесса их изготовления, так как они отвечают требованиям современного производства.

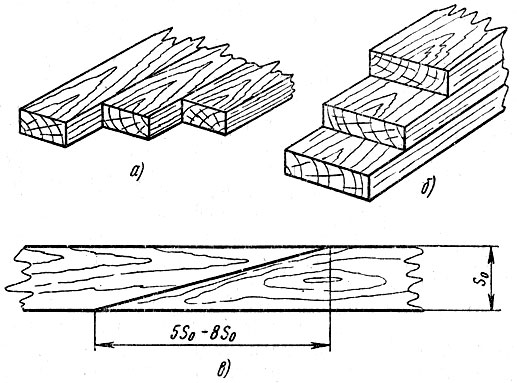

В конструкциях мебели клеевые соединения применяют при склеивании заготовок на гладкую фугу и на ус с целью увеличения их ширины, толщины или длины (рис. 39), при изготовлении щитов и столярных плит, выклейных деталей из шпона, при фанеровании деталей и узлов.

Рис. 39. Соединения заготовок при помощи одного клея: а - по ширине на гладкую фугу, б - по толщине на гладкую фугу, в - по длине на ус

Прочность соединения на гладкую фугу (рис. 39, а, б) не уступает прочности цельной древесины при скалывании вдоль волокон. Прочность соединения на ус (рис. 39, в) зависит от его длины. Чем больше эта длина, тем прочнее получается соединение. Однако соединение с длинным усом требует повышенного расхода древесины. Оптимальную длину уса принимают равной 5-8-кратной толщине бруска, а в соединениях, требующих повышенной прочности, - 10-12-кратной толщине бруса.

Клееные конструкции (щиты, плиты) следует конструировать с таким расчетом, чтобы в них не возникали несимметричные нагрузки на клеевые соединения. Для этого в клееных конструкциях с каждой стороны от оси симметрии должно находиться одинаковое число слоев фанеры, шпона или другого листового материала. Кроме того, наклеиваемые слои должны быть, как правило, из древесины одной породы, одной толщины и иметь одинаковое направление волокон. В тех случаях, когда невозможно избежать несимметричных напряжений (односторонние щиты), следует применять дополнительное клеевое или механическое крепление клееной конструкции к изделию.

В клееных конструкциях из массива древесины следует учитывать направление годовых слоев древесины склеиваемых деталей, с тем чтобы коробление конструкции было наименьшим.

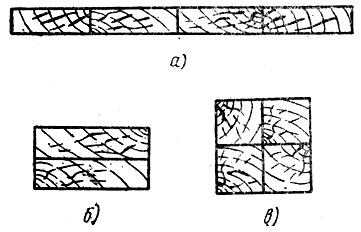

Для этого следует указывать число деталей (делянок), из которых должна быть склеена клееная конструкция, а также направление волокон и годовых слоев древесины по отношению к соседним делянкам, как это показано на рис. 40.

Рис. 40. Правила склеивания заготовок на гладкую фугу: а - на кромку, б - на пласть, в - на кромку и пласть

При конструировании заготовок (щитов, брусков), склеенных на кромку (рис. 40,а), годовые слои соседних делянок следует располагать так, чтобы заболонь одной делянки примыкала к заболони другой или сердцевина одной делянки примыкала к сердцевине другой, а левая пласть одной делянки совпадала с правой пластью другой. При конструировании заготовок, склеенных на пласть (рис. 40,6), правая пласть одной делянки склеивается с правой пластью соседней, левая пласть - с левой, направление годовых слоев в кромках соседних делянок должно быть противоположным. Для заготовок, склеенных на кромку и пласть (рис. 40,в), следует придерживаться тех же правил.

Надо учитывать и влияние технологических факторов на прочность и стойкость клеевых соединений: чистоту обработки поверхности древесины, виды применяемых клеев, размеры допускаемых пороков древесины.

Фанерованием называют оклеивание деталей или узлов, изготовленных из различных плит, щитов или массива древесины, строганным или лущеным шпоном. Фанерование придает изделиям красивый внешний вид. При этом более экономично используется древесина лиственных пород и лиственницы, так как для фанерования применяют полученный из них тонкий шпон. Кроме того, каждая фанерованная деталь или узел представляют собой переклеенную конструкцию, отличающуюся меньшей формоизменяемостью и большей устойчивостью против растрескивания, чем детали не фанерованные.

Лист шпона, наклеиваемый на заготовку, называют лицевой рубашкой или лицевым слоем, а заготовку, на которую наклеивают лицевую рубашку, - основой. Иногда под лицевую рубашку на основу наклеивают лущеный шпон. Лист шпона в этом случае называется черновой рубашкой, или подслоем.

Фанерование бывает одностороннее и двустороннее, в один или два слоя.

При одностороннем фанеровании шпон наклеивают на одну пласть основы. Одностороннее фанерование применяют в тех случаях, когда фанеруемая деталь из массива древесины или плиты имеет толщину, не превышающую двойной ее ширины. В противном случае деталь, фанерованная с одной стороны, подвергается короблению. Однако в некоторых конструктивных элементах мебели применяется одностороннее фанерование и для деталей, имеющих значительные размеры. Например, задние стенки небольших изделий, заглушины из фанеры можно фанеровать с одной стороны. Такие детали обычно закрепляют в изделии наглухо, благодаря чему при эксплуатации они хорошо сохраняют свою форму.

При двустороннем фанеровании шпон наклеивают на обе пласта основы. Двустороннее фанерование применяют во всех случаях, когда от фанерованных деталей при их последующей обработке (шлифовании, отделке и т. п.) и эксплуатации требуется, чтобы они сохраняли свою первоначальную форму, не коробились. Такими деталями в мебели являются вертикальные и горизонтальные стенки, двери, полки.

При фанеровании в один слой шпон наклеивают непосредственно на основу. Если в качестве основы применяют массив древесины, то для того, чтобы избежать растрескивания фанеруемых деталей, направление волокон основы при фанеровании в один слой должно быть под углом 45-90° к направлению волокон облицовочного шпона. Фанерование с параллельным направлением волокон дотаскается только в брусковых деталях при отношении ширины бруска к его толщине не более 3:1, а для царг столов и кроватей 5:1. При фанеровании столярных плит и фанеры в один слой направление волокон облицовочного шпона должно быть также под углом 45-90° к направлению волокон основы. Древесностружечные трехслойные плиты в большинстве случаев облицовываются в один слой. Так как они имеют изотропную структуру, появления трещин на фанерованных поверхностях не наблюдается.

При фанеровании в два слоя на основу сначала наклеивают лущеный шпон, а затем строганный. Направление волокон основы и лущеного шпона не должно совпадать, так же как не должно совпадать направление волокон лущеного и строганного шпона.

Фанерование в два слоя дает лучшие результаты и применяется при изготовлении мебели, подлежащей высококачественной отделке.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://mebel.townevolution.ru/ 'Конструирование и изготовление мебели'